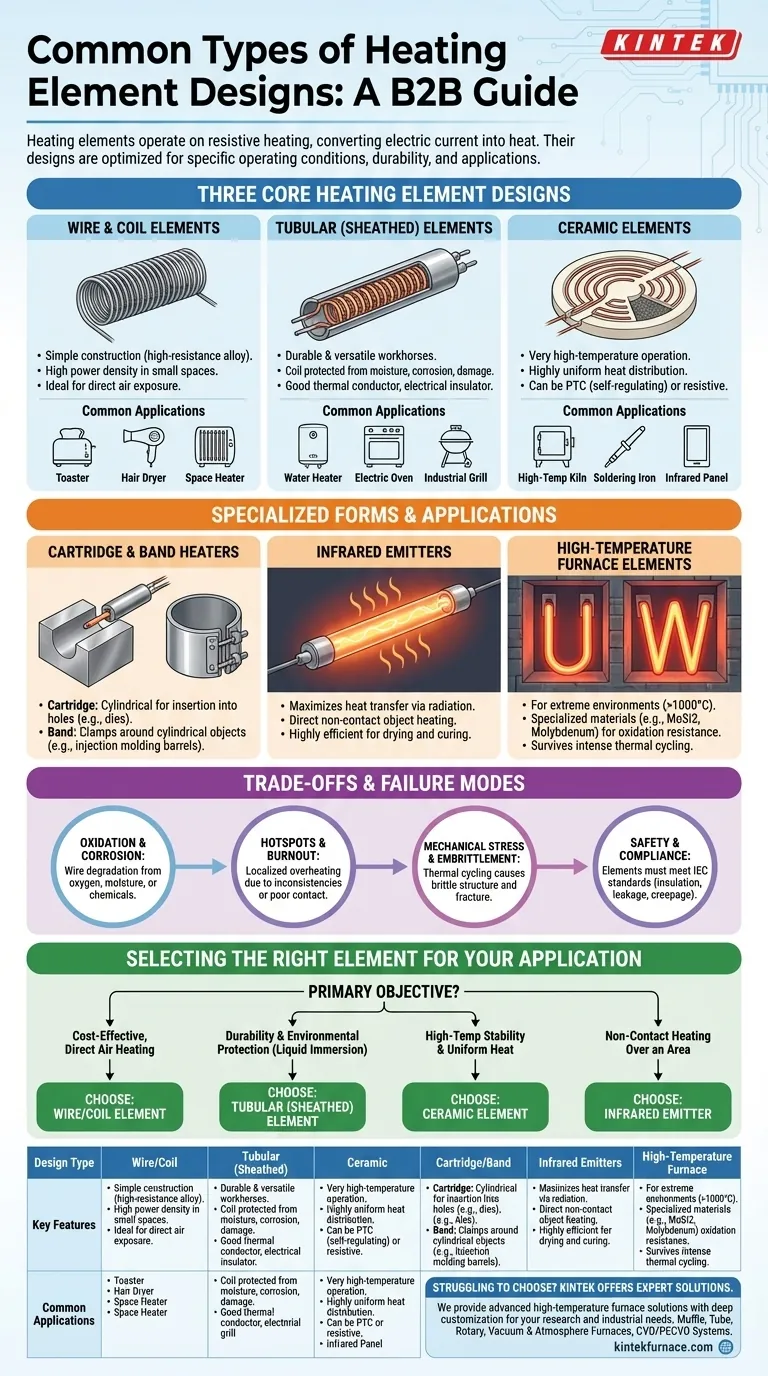

تُصنَّف عناصر التسخين الأكثر شيوعًا بشكل عام إلى ثلاثة تصميمات أساسية: السلك/الملف، والأنبوبي، والسيراميك. يستخدم كل نوع مبدأ التسخين بالمقاومة، حيث يولد التيار الكهربائي المار عبر مادة ما حرارة. ومع ذلك، يتم تحسين بنائها المادي وموادها لظروف التشغيل ودرجات الحرارة والتطبيقات المختلفة تمامًا.

الرؤية الحاسمة ليست مجرد معرفة أنواع عناصر التسخين، بل فهم أن تصميم العنصر - مادته وشكله وغلافه - مُصمم عمدًا لحل مشكلة محددة، سواء كانت تسخينًا سريعًا، أو متانة في بيئة قاسية، أو تحكمًا دقيقًا في درجة الحرارة.

تحليل لتصميمات عناصر التسخين الأساسية

يحدد التصميم الأساسي للعنصر خصائص أدائه. توفر الفئات الرئيسية الثلاث أساسًا لفهم جميع تطبيقات التسخين الكهربائي تقريبًا.

عناصر الأسلاك والملفات

هذا هو أبسط أشكال عنصر التسخين، ويتكون من سلك مقاومة عالية، غالبًا ما يكون سبيكة مثل النيكروم (النيكل والكروم).

عادةً ما يتم لف السلك على شكل ملف ليحتوي على قدر كبير من طول التسخين في مساحة صغيرة. هذه شائعة في التطبيقات التي يتعرض فيها العنصر للهواء مباشرة.

العناصر الأنبوبية (المغلفة)

تمثل العناصر الأنبوبية خطوة كبيرة للأمام في المتانة والتنوع. إنها بمثابة القوة الدافعة في صناعة التسخين.

يتضمن بناؤها ملفًا مقاومًا (مثل عناصر الأسلاك المذكورة أعلاه) موجودًا داخل أنبوب معدني واقٍ، أو غلاف. تُملأ المساحة بين الملف والغلاف بمسحوق سيراميك مضغوط، مثل أكسيد المغنيسيوم، الذي يعمل كعازل كهربائي ممتاز ولكنه موصل حراري جيد.

يحمي هذا التصميم ملف التسخين الحساس من الرطوبة والتآكل والأضرار الميكانيكية، مما يجعله مثاليًا للغمر في السوائل (كما في سخانات المياه) أو للاستخدام القوي في الأجهزة مثل الأفران والمشويات الكهربائية.

العناصر السيراميكية

تستخدم السخانات السيراميكية مواد سيراميكية متقدمة، مثل السيراميك ذي معامل درجة الحرارة الموجب (PTC)، والتي يمكن أن تعمل كعنصر تسخين خاص بها. يقوم البعض الآخر بتضمين سلك مقاوم داخل جسم سيراميكي.

تتمثل مزاياها الأساسية في القدرة على العمل في درجات حرارة عالية جدًا وتوفير توزيع حراري موحد للغاية. غالبًا ما يتم تصنيعها على شكل ألواح أو أقراص أو قضبان وتُستخدم في كل شيء بدءًا من الأفران عالية الحرارة وحتى مكاوي اللحام الدقيقة وألواح التسخين بالأشعة تحت الحمراء.

الأشكال والتطبيقات المتخصصة

غالبًا ما يتم تكييف التصميمات الأساسية إلى أشكال متخصصة للتكامل بسلاسة في الآلات أو لتحقيق تأثير تسخين معين.

سخانات الخرطوشة والحزام

هذه أشكال متخصصة من العناصر الأنبوبية أو السيراميكية. سخان الخرطوشة هو عنصر أسطواني مصمم ليتم إدخاله في فتحة، وهو مثالي لتسخين الكتل المعدنية مثل القوالب الصناعية.

تم تصميم سخان الحزام ليتم تثبيته حول جسم أسطواني، مثل برميل آلة قولبة حقن البلاستيك، مما يوفر تسخينًا محيطيًا موحدًا.

بواعث الأشعة تحت الحمراء

بينما تسخن العناصر الأخرى بشكل أساسي عن طريق الحمل الحراري والتوصيل، تم تصميم بواعث الأشعة تحت الحمراء لزيادة نقل الحرارة إلى أقصى حد عن طريق الإشعاع.

هذه العناصر، المصنوعة غالبًا من أنابيب الكوارتز أو الألواح السيراميكية، تسخن الجسم مباشرة دون الحاجة إلى تسخين الهواء الموجود بينهما. وهذا يجعلها فعالة للغاية في تطبيقات مثل التجفيف الصناعي، ومعالجة الدهانات، وتدفئة الأماكن.

عناصر أفران درجات الحرارة العالية

للبيئات القاسية مثل الأفران المعدنية التي تعمل بما يزيد عن 1000 درجة مئوية، هناك حاجة إلى مواد متخصصة.

يتم تشكيل العناصر المصنوعة من مواد مثل ثنائي سيليسيد الموليبدينوم (MoSi2) أو الموليبدينوم النقي على شكل "U" أو "W" أو قضبان. تم تصميم هذه لتحمل الحرارة الشديدة والدورات الحرارية داخل فرن عالي الحرارة حيث تتأكسد السبائك القياسية وتفشل بسرعة.

فهم المفاضلات وأنماط الفشل

لا يدوم أي عنصر تسخين إلى الأبد. يعد فهم أنماط الفشل الشائعة أمرًا أساسيًا لاختيار العنصر المناسب وضمان عمر خدمة طويل.

الأكسدة والتآكل

عندما يتعرض سلك مقاوم للأكسجين في درجات حرارة عالية، فإنه يتأكسد. تؤدي هذه العملية إلى تدهور السلك وزيادة مقاومته، وفي النهاية تؤدي إلى احتراقه. تُعد العناصر الأنبوبية المغلفة حلاً مباشرًا لهذه المشكلة. وبالمثل، يعد التآكل الناتج عن الرطوبة أو المواد الكيميائية مصدر قلق رئيسي في تطبيقات مثل تسخين المياه.

النقاط الساخنة والاحتراق

يمكن أن تؤدي التناقضات في تكوين السلك أو ضعف الاتصال بالأطراف إلى إنشاء نقطة ساخنة - وهي منطقة صغيرة تصبح أكثر سخونة بشكل ملحوظ من بقية العنصر. هذا التسخين المفرط الموضعي هو سبب رئيسي للفشل المبكر.

الإجهاد الميكانيكي والتقصف

تؤدي دورات التسخين والتبريد المتكررة إلى تمدد العنصر وانكماشه. يمكن أن يغير هذا التدوير الحراري بنية حبيبات المعدن بمرور الوقت، مما يجعله هشًا وعرضة للكسر بسبب الاهتزاز أو الصدمات.

السلامة والامتثال

في أي تطبيق تجاري أو صناعي، يجب أن تفي العناصر بمعايير السلامة (مثل تلك الصادرة عن IEC) التي تحكم قوة العزل وتيار التسرب ومسافة الزحف. تمنع هذه العوامل الصدمات الكهربائية وتضمن إمكانية دمج العنصر بأمان في نظام أكبر.

اختيار العنصر المناسب لتطبيقك

يعتمد اختيارك بالكامل على هدفك الأساسي. من خلال مواءمة نقاط قوة العنصر مع متطلبات تطبيقك، فإنك تضمن الأداء الأمثل والموثوقية.

- إذا كان تركيزك الأساسي هو التسخين المباشر الفعال من حيث التكلفة في الهواء الطلق: يوفر عنصر السلك أو الملف البسيط الحل الأكثر مباشرة.

- إذا كان تركيزك الأساسي هو المتانة والحماية البيئية: يُعد العنصر الأنبوبي المغلف هو المعيار لتطبيقات مثل تسخين المياه أو الأفران الصناعية.

- إذا كان تركيزك الأساسي هو استقرار درجات الحرارة العالية والحرارة الموحدة: يُعد العنصر السيراميكي مثاليًا للأفران الصناعية وأنظمة التسخين الدقيقة.

- إذا كان تركيزك الأساسي هو التسخين غير المباشر على منطقة معينة: فإن باعث الأشعة تحت الحمراء هو الخيار الصحيح للمهام مثل التجفيف والمعالجة والتدفئة الموضعية.

من خلال مطابقة التصميم الأساسي للعنصر مع المهمة المقصودة، فإنك تضمن أداءً حراريًا فعالًا وموثوقًا وآمنًا.

جدول ملخص:

| نوع التصميم | الميزات الرئيسية | التطبيقات الشائعة |

|---|---|---|

| السلك/الملف | بسيط، فعال من حيث التكلفة، تسخين مباشر للهواء | الأجهزة المنزلية، السخانات الأساسية |

| الأنبوبي (المغلف) | متين، محمي من الرطوبة/التآكل | سخانات المياه، الأفران الصناعية، المشويات |

| السيراميك | استقرار درجات الحرارة العالية، حرارة موحدة | الأفران، مكاوي اللحام، ألواح الأشعة تحت الحمراء |

| الخرطوشة/الحزام | أسطواني أو يتم تثبيته على أشكال محددة | القوالب الصناعية، قولبة حقن البلاستيك |

| بواعث الأشعة تحت الحمراء | تسخين إشعاعي، غير تلامسي | التجفيف، المعالجة، تدفئة الأماكن |

| فرن درجات الحرارة العالية | مقاومة فائقة للحرارة، مواد متخصصة | الأفران المعدنية فوق 1000 درجة مئوية |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لمختبرك أو إعدادك الصناعي؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة للأفران عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط إنتاجنا أفران الصهر، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز أدائك الحراري بحلول تسخين موثوقة وفعالة!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى