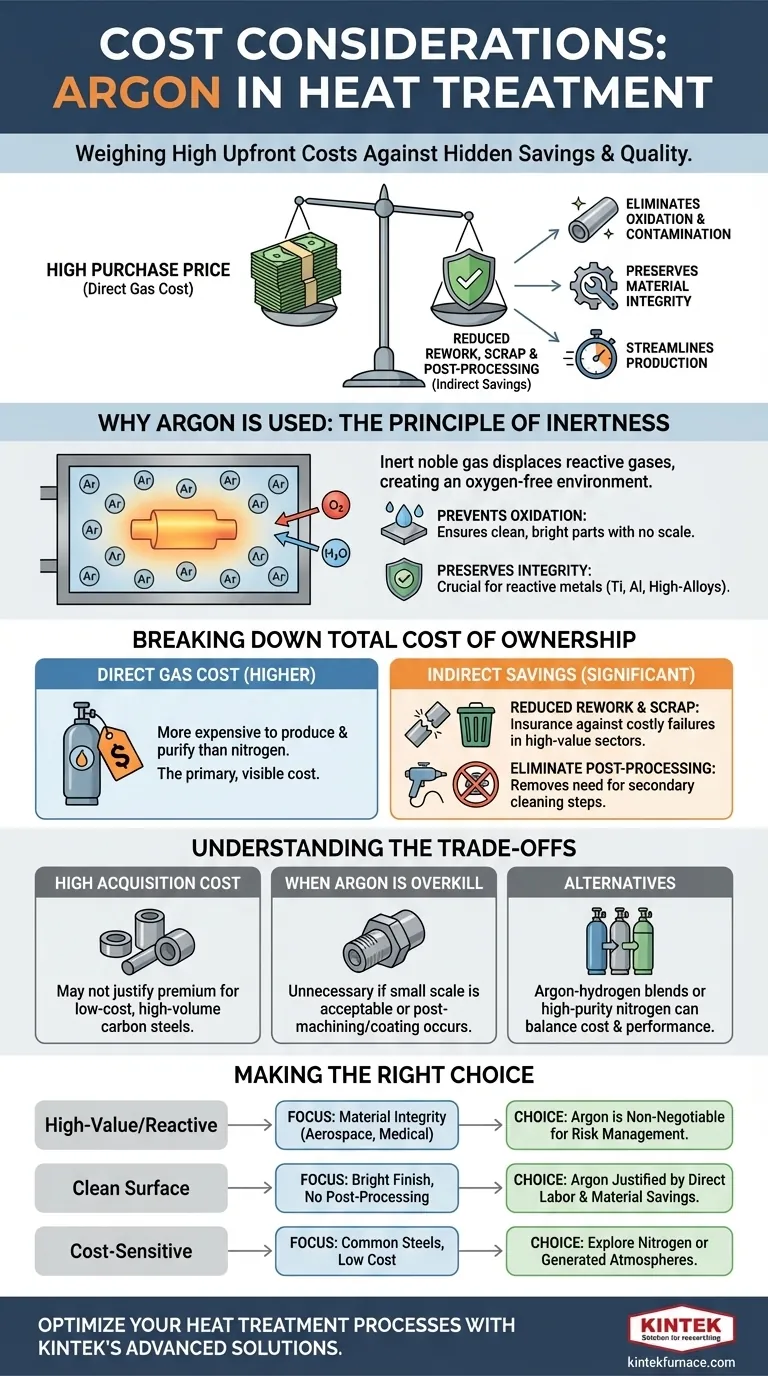

الاعتبار الأساسي للتكلفة عند استخدام الأرجون في المعالجة الحرارية هو سعره المرتفع نسبيًا مقارنة بالغازات الجوية الأخرى. ومع ذلك، فإن هذه النفقات المباشرة هي جزء فقط من المعادلة. يتم فهم التأثير المالي الحقيقي من خلال موازنة هذه التكلفة مقابل التكاليف الكبيرة، وغالباً ما تكون الخفية، لتدهور المواد وإعادة العمل والمعالجة اللاحقة التي يمكن للأرجون القضاء عليها.

في حين أن الأرجون يقدم تكلفة أولية أعلى، فإنه في الأساس استثمار في التحكم في العمليات وجودة الجزء النهائي. ويتوقف قرار استخدامه على حساب بسيط: هل تكلفة فشل المادة المحتمل، أو الأكسدة، أو التلوث تفوق تكلفة الغاز الواقي؟

لماذا يتم استخدام الأرجون على الرغم من تكلفته

لفهم تحليل التكلفة والمنفعة، يجب علينا أولاً أن نفهم سبب فعالية الأرجون. وتأتي قيمته من طبيعته الكيميائية الأساسية.

مبدأ الخمول

الأرجون هو غاز نبيل، مما يعني أنه خامل كيميائيًا. في درجات الحرارة المرتفعة النموذجية للمعالجة الحرارية، فإنه لا يتفاعل مع المعادن أو العناصر الأخرى في جو الفرن.

هذا الدرع الخامل هو أساس جميع فوائده، لأنه يزيح الغازات التفاعلية مثل الأكسجين وبخار الماء.

منع الأكسدة والتلوث

الفائدة الأكثر فورية هي منع الأكسدة. عند تعرض المعدن الساخن للأكسجين، فإنه يشكل طبقة من القشور على السطح، مما قد يعرض التفاوتات الأبعاد والتشطيب السطحي للخطر.

يخلق الأرجون بيئة خالية من الأكسجين، مما يضمن خروج الجزء من الفرن نظيفًا ولامعًا وخاليًا من القشور. وهذا أمر بالغ الأهمية للأجزاء ذات المواصفات الصارمة.

الحفاظ على سلامة المواد

بالنسبة للمعادن التفاعلية مثل التيتانيوم والألمنيوم وبعض السبائك الفولاذية العالية، يمكن حتى لكميات ضئيلة من الأكسجين أو النيتروجين أن تنتشر في المادة وتغير خصائصها الميكانيكية. وهذا يمكن أن يؤدي إلى هشاشة أو تقليل عمر التعب.

يضمن استخدام جو الأرجون الحفاظ على النقاء الكيميائي والمعدني للمادة طوال الدورة الحرارية.

تحليل التكلفة الإجمالية للملكية

التركيز فقط على السعر لكل قدم مكعب من الأرجون مضلل. يجب أن يأخذ تحليل التكلفة المناسب في الاعتبار التأثير الإجمالي على عملية التصنيع.

تكلفة الغاز المباشرة

الأرجون أغلى في الإنتاج والتنقية من النيتروجين، وهو البديل الأكثر شيوعًا له. وينتج عن ذلك سعر شراء مباشر أعلى، وهو عامل التكلفة الأساسي والأكثر وضوحًا.

المدخرات غير المباشرة: تقليل إعادة العمل والخردة

هنا يتجلى القيمة الحقيقية للأرجون. إذا تم التخلص من مكون عالي القيمة مصنوع من سبيكة حساسة بسبب الأكسدة أو التلوث، فإن الخسارة المالية يمكن أن تكون مئات أو آلاف المرات تكلفة الأرجون الذي كان من الممكن أن يحميه.

يعمل استخدام الأرجون كبوليصة تأمين ضد الإخفاقات المكلفة، خاصة في قطاعات مثل الطيران والمعدات الطبية والإلكترونيات المتقدمة.

المدخرات غير المباشرة: التخلص من المعالجة اللاحقة

الأجزاء التي يتم معالجتها حرارياً بدون جو خامل بالكامل غالباً ما تتطلب عمليات ثانوية مثل التفجير بالرمل أو التخليل الحمضي أو التجليخ لإزالة القشور.

تضيف هذه الخطوات تكاليف كبيرة في العمالة والمواد ووقت الإنتاج. من خلال إنتاج جزء نظيف مباشرة من الفرن، يمكن للأرجون أن يقضي تمامًا على حلقة المعالجة اللاحقة المكلفة هذه.

فهم المقايضات

الأرجون أداة قوية، ولكنه ليس الخيار الصحيح لكل تطبيق. يتطلب التقييم الموضوعي الاعتراف بحدوده.

تكلفة الاستحواذ العالية

أهم مقايضة هي النفقات الأولية. بالنسبة للأجزاء منخفضة التكلفة وذات الحجم الكبير المصنوعة من الفولاذ الكربوني الشائع، قد لا تبرر فوائد السطح النظيف تمامًا السعر المتميز للأرجون مقارنة بالنيتروجين الأقل تكلفة أو الأجواء الغازية غير العضوية.

متى يكون الأرجون مفرطًا

إذا كان تطبيق الجزء يسمح بكمية صغيرة من قشور السطح، أو إذا سيتم تشكيله أو طلائه بعد المعالجة الحرارية على أي حال، فمن المرجح أن يكون استخدام الأرجون نفقات غير ضرورية. المفتاح هو مطابقة متطلبات الغلاف الجوي مع الاحتياجات النهائية للمكون.

بدائل الأرجون النقي

في بعض الحالات، يمكن أن يوفر مزيج من الغازات توازنًا بين التكلفة والأداء. يمكن أن توفر خلطات الأرجون والهيدروجين قوة تنظيف معززة، في حين يمكن أن يكون النيتروجين عالي النقاء حلاً "جيدًا بما فيه الكفاية" للمواد الأقل حساسية بتكلفة أقل.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يعتمد قرارك على تقييم واضح للمادة والعملية ومتطلبات الجزء النهائي.

- إذا كان تركيزك الأساسي هو معالجة المواد عالية القيمة أو التفاعلية (مثل الطيران، المعدات الطبية): غالباً ما يكون الأرجون ضرورة غير قابلة للتفاوض لضمان سلامة المواد ومنع فشل المكونات الكارثي.

- إذا كان تركيزك الأساسي هو تحقيق تشطيب سطحي لامع ونظيف لتجنب المعالجة اللاحقة: يمكن تبرير تكلفة الأرجون بسهولة من خلال المدخرات المباشرة الناتجة عن التخلص من عمليات التنظيف والتشطيب الثانوية.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الحساسة التكلفة للصلب الشائع: استكشف بدائل أقل تكلفة مثل النيتروجين أو الأجواء المولدة، حيث قد لا تفوق الفوائد المتميزة للأرجون تكلفته.

في النهاية، إن النظر إلى الأرجون ليس كمادة استهلاكية بل كأداة لإدارة المخاطر هو المفتاح لاتخاذ قرار مالي سليم.

جدول ملخص:

| عامل التكلفة | التأثير |

|---|---|

| تكلفة الغاز المباشرة | سعر شراء أعلى مقارنة بالبدائل مثل النيتروجين |

| المدخرات غير المباشرة | يقلل من الخردة وإعادة العمل ويلغي خطوات المعالجة اللاحقة |

| حماية المادة | يمنع الأكسدة والتلوث، ويحافظ على السلامة |

| مدى ملاءمة التطبيق | الأفضل للمواد عالية القيمة والتفاعلية؛ قد يكون مفرطًا للبعض الآخر |

قم بتحسين عمليات المعالجة الحرارية الخاصة بك باستخدام حلول الأفران المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا ذات درجة حرارة عالية مثل أفران الحجرة، والأنابيب، والدوارة، والفراغ والغلاف الجوي، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي للبخار المعزز بالبلازما. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز الكفاءة، وخفض التكاليف، وتحقيق نتائج فائقة - دعنا نناقش كيف يمكن لخبرتنا أن تفيد مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- كيف يحمي الأرغون والنيتروجين العينات في أفران التفريغ؟ حسّن عمليتك الحرارية باستخدام الغاز المناسب

- هل يمكن لأفران المقاومة من النوع الصندوقي التحكم في الجو؟ افتح الدقة في معالجة المواد

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك