بصراحة، آفاق التطور قوية بشكل استثنائي. لم تعد أفران الصناديق الجوية مجرد قطعة من معدات التصنيع؛ بل هي تقنية أساسية لصناعة الطيران والفضاء. إن قدرتها على معالجة المواد المتقدمة المطلوبة للمحركات وهياكل الطائرات وأنظمة الحماية الحرارية بدقة تجعلها لا غنى عنها للابتكار الحالي والمستقبلي في مجال الطيران والفضاء.

القضية الأساسية في صناعة الطيران والفضاء الحديثة هي الطلب المستمر على المواد الأخف والأقوى والأكثر مقاومة للحرارة. أفران الصناديق الجوية هي الأداة الحاسمة التي تمكن المهندسين من إنشاء هذه المواد، والانتقال من الخصائص النظرية إلى مكونات موثوقة وحيوية للمهام.

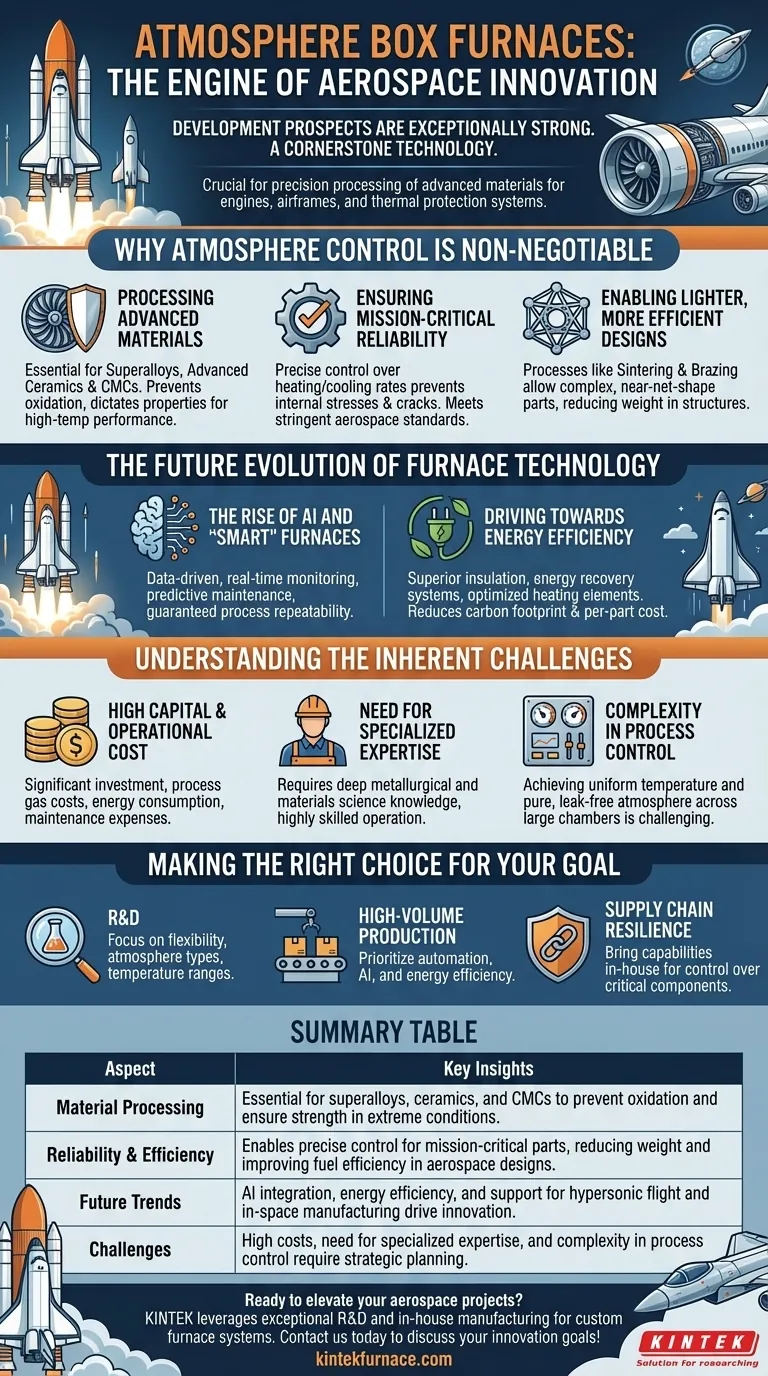

لماذا التحكم في الغلاف الجوي أمر غير قابل للتفاوض في صناعة الطيران والفضاء

تفرض ظروف التشغيل القاسية للطائرات والمركبات الفضائية المواد المستخدمة في بنائها. توفر أفران الصناديق الجوية البيئة الخاضعة للتحكم اللازمة لتشكيل هذه المواد بالخصائص المطلوبة، وهي مهمة مستحيلة في فرن قياسي.

معالجة المواد المتقدمة

العديد من مواد الجيل التالي شديدة التفاعل مع الأكسجين والعناصر الأخرى عند درجات حرارة عالية. لذا، فإن وجود جو متحكم فيه أمر ضروري.

بالنسبة للسبائك الفائقة، المستخدمة في شفرات توربينات المحركات النفاثة ومكونات محركات الصواريخ، يمنع الجو الخامل أو الفراغي الأكسدة، والتي قد تؤدي بخلاف ذلك إلى تعريض قوة السبيكة وأدائها في درجات الحرارة العالية للخطر.

بالنسبة للسيراميك المتقدم ومركبات المصفوفة السيراميكية (CMCs)، المستخدمة في أنظمة الحماية الحرارية وأغطية المحركات، يحدد جو الفرن التركيب الكيميائي النهائي والكثافة أثناء التلبيد، مما يؤثر بشكل مباشر على قدرتها على تحمل حرارة إعادة الدخول.

ضمان الموثوقية الحرجة للمهمة

في صناعة الطيران والفضاء، لا يُعد فشل المكونات خيارًا. ترتبط دقة عملية المعالجة الحرارية ارتباطًا مباشرًا بموثوقية وعمر الجزء.

يسمح فرن الغلاف الجوي بالتحكم الدقيق في معدلات التسخين والتبريد. وهذا يمنع الإجهادات الداخلية والتشققات والبنى المجهرية غير المرغوب فيها، مما يضمن أن كل جزء يلبي معايير شهادة الطيران والفضاء الصارمة للقوة ومقاومة التعب.

تمكين تصميمات أخف وأكثر كفاءة

الدافع وراء كفاءة استهلاك الوقود وزيادة الحمولة هو الدافع نحو مكونات أخف.

تسمح عمليات مثل التلبيد واللحام بالنحاس، التي تتم في أفران الغلاف الجوي، بإنشاء أجزاء معقدة وشبه نهائية من مواد مثل التيتانيوم وسبائك النيكل. وهذا يقلل الحاجة إلى أدوات تثبيت ثقيلة أو تصنيع مكثف، مما يؤدي إلى توفير كبير في الوزن في هياكل الأقمار الصناعية وهياكل الطائرات.

التطور المستقبلي لتكنولوجيا الأفران

يتسع دور فرن الصندوق الجوي من أداة تسخين بسيطة إلى نظام ذكي ومتكامل يدعم الابتكار بفعالية.

صعود الذكاء الاصطناعي والأفران "الذكية"

ستكون الأفران المستقبلية مدفوعة بالبيانات. سيسمح دمج الذكاء الاصطناعي بالمراقبة والتعديل في الوقت الفعلي لدرجة الحرارة وتدفق الغاز، مما يحسن كل دورة للحصول على نتائج مثالية.

ستمكن هذه الذكاء أيضًا من الصيانة التنبؤية وتضمن تكرارية العملية، وهو أمر بالغ الأهمية لتوسيع إنتاج مواد جديدة من المختبر إلى أرض المصنع.

التحرك نحو كفاءة الطاقة

المعالجة الحرارية عملية كثيفة الاستهلاك للطاقة. ومع ازدياد أهمية الاستدامة وتكاليف التشغيل، ستركز تصميمات الأفران الجديدة على العزل الفائق وأنظمة استعادة الطاقة وعناصر التسخين المحسنة.

لا يقلل هذا من البصمة الكربونية فحسب، بل يقلل أيضًا من التكلفة لكل جزء، مما يجعل المواد المتقدمة أكثر جدوى اقتصاديًا لمجموعة واسعة من التطبيقات.

دعم أهداف الجيل التالي في مجال الطيران والفضاء

تعتمد طموحات صناعة الطيران والفضاء على مواد لا توجد بعد في الإنتاج الضخم.

تعد أفران الغلاف الجوي أساسية لتطوير المواد فائقة الحرارة اللازمة للطيران فرط الصوتي. كما أنها تمثل عوامل تمكين رئيسية للمفاهيم المستقبلية مثل التصنيع في الفضاء، حيث يمكن للأفران الصغيرة والفعالة يومًا ما إنشاء أجزاء حسب الطلب في المدار.

فهم التحديات الكامنة

على الرغم من أهمية هذه التكنولوجيا، إلا أنها لا تخلو من تعقيدات. يعد الفهم الواضح للمقايضات أمرًا ضروريًا للتخطيط الاستراتيجي.

التكلفة الرأسمالية والتشغيلية المرتفعة

تمثل أفران الغلاف الجوي الحديثة استثمارًا رأسماليًا كبيرًا. علاوة على ذلك، تساهم تكلفة غازات العمليات (مثل الأرجون أو النيتروجين)، والاستهلاك العالي للطاقة، والصيانة الدورية في ارتفاع تكاليف التشغيل.

الحاجة إلى خبرة متخصصة

يتطلب تطوير "وصفة" حرارية صحيحة لسبائك أو مركب متقدم معرفة عميقة بعلم المعادن وعلوم المواد. تتطلب تشغيل وصيانة هذه الأنظمة المعقدة فنيين ومهندسين ذوي مهارات عالية.

التعقيد في التحكم في العمليات

يعد تحقيق والحفاظ على درجة حرارة موحدة تمامًا وجو نقي وخالٍ من التسرب عبر غرفة كبيرة تحديًا تقنيًا كبيرًا. يتطلب ذلك أجهزة استشعار متطورة وأنظمة تفريغ ومنطق تحكم لضمان سلامة العملية.

اتخاذ الخيار الصحيح لهدفك

يجب أن يتوافق نهجك الاستراتيجي لاعتماد هذه التكنولوجيا بشكل مباشر مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو البحث والتطوير: استثمر في الأفران التي توفر أقصى قدر من المرونة في أنواع الأجواء ونطاقات درجات الحرارة وتسجيل البيانات لابتكار مواد وعمليات جديدة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: امنح الأولوية للأفران المؤتمتة المزودة بالتحكم في العمليات المدعوم بالذكاء الاصطناعي وكفاءة الطاقة المثبتة لزيادة الإنتاجية والعائد وفعالية التكلفة.

- إذا كان تركيزك الأساسي هو مرونة سلسلة التوريد: فكر في جلب قدرات فرن الغلاف الجوي داخليًا للتحكم في المعالجة الحرارية للمكونات الأكثر أهمية وتقليل الاعتماد على العوامل الخارجية.

في النهاية، لم تعد إتقان المعالجة الحرارية المتقدمة قدرة متخصصة بل ضرورة استراتيجية للقيادة في صناعة الطيران والفضاء.

ملخص الجدول:

| الجانب | رؤى رئيسية |

|---|---|

| معالجة المواد | ضروري للسبائك الفائقة والسيراميك ومركبات المصفوفة السيراميكية لمنع الأكسدة وضمان القوة في الظروف القاسية. |

| الموثوقية والكفاءة | يتيح التحكم الدقيق للأجزاء الحيوية للمهام، ويقلل الوزن ويحسن كفاءة الوقود في تصميمات الطيران والفضاء. |

| الاتجاهات المستقبلية | يدفع دمج الذكاء الاصطناعي وكفاءة الطاقة ودعم الطيران فرط الصوتي والتصنيع في الفضاء الابتكار. |

| التحديات | تتطلب التكاليف المرتفعة والحاجة إلى الخبرة المتخصصة والتعقيد في التحكم في العمليات تخطيطًا استراتيجيًا. |

هل أنت مستعد للارتقاء بمشاريع الطيران والفضاء الخاصة بك من خلال حلول درجات الحرارة العالية المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتزويد مختبرات متنوعة بأنظمة أفران مخصصة، بما في ذلك أفران Muffle، وأفران Tube، وأفران Rotary، وأفران Vacuum & Atmosphere، وأنظمة CVD/PECVD. تضمن قدراتنا العالية على التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق معالجة مواد فائقة وموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف الابتكار الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- كيف يحافظ نظام التحكم في تدفق الغاز المختلط على الاستقرار أثناء النتردة في درجات الحرارة العالية؟ نسب الغاز الدقيقة

- هل يمكن لأفران المقاومة من النوع الصندوقي التحكم في الجو؟ افتح الدقة في معالجة المواد

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء

- ما هي الغازات الخاملة الأساسية المستخدمة في أفران التفريغ؟ قم بتحسين عملية المعالجة الحرارية الخاصة بك

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة