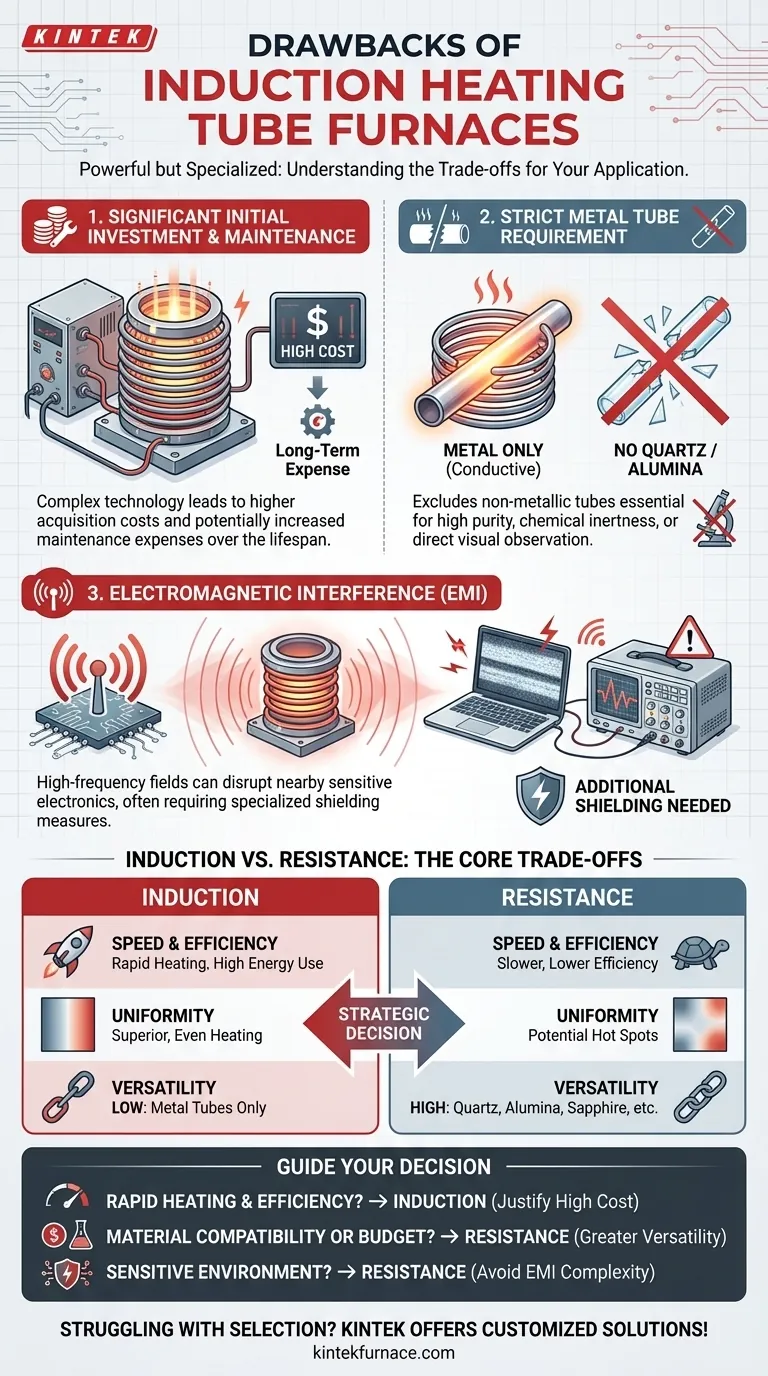

على الرغم من قوتها الهائلة، فإن أفران الأنابيب بالتسخين الحثي ليست حلاً عالميًا. عيوبها الرئيسية هي التكلفة المرتفعة للمعدات، والمتطلب الصارم لاستخدام أنابيب فرن معدنية، وتوليد تداخل كهرومغناطيسي يمكن أن يعطل الأجهزة الإلكترونية القريبة. هذه العوامل تجعلها أداة متخصصة وليست فرنًا للأغراض العامة.

إن اختيار فرن حثي هو قرار استراتيجي يوازن بين التكلفة الأولية الأعلى ومرونة المواد الأقل مقابل سرعة تسخين وكفاءة طاقة لا مثيل لهما. فهم هذه المقايضة الأساسية ضروري لاختيار التقنية المناسبة لتطبيقك المحدد.

نظرة فاحصة على العيوب الرئيسية

يقدم التسخين الحثي أداءً رائعًا، ولكنه يأتي مع قيود متأصلة يجب أخذها في الاعتبار بعناية قبل الاستثمار.

استثمار وصيانة أولية كبيرة

التقنية وراء التسخين الحثي - بما في ذلك إمدادات الطاقة عالية التردد والملفات الملتفة خصيصًا - أكثر تعقيدًا من أفران المقاومة التقليدية. يترجم هذا التعقيد مباشرة إلى تكاليف اقتناء أولية أعلى.

علاوة على ذلك، يمكن أن تؤدي المكونات المتخصصة إلى زيادة نفقات الصيانة على مدار عمر الفرن.

متطلب الأنبوب المعدني

يعمل التسخين الحثي عن طريق حث تيار كهربائي مباشرة داخل مادة موصلة. هذا يعني أن أنبوب الفرن نفسه يجب أن يكون مصنوعًا من المعدن لتوليد الحرارة.

يستبعد هذا المتطلب على الفور استخدام الأنابيب غير المعدنية مثل الكوارتز أو الألومينا. هذه المواد غالبًا ما تكون ضرورية للتجارب التي تتطلب نقاوة عالية، أو خمولًا كيميائيًا محددًا، أو ملاحظة بصرية مباشرة، مما يجعل الأفران الحثية غير مناسبة لمثل هذه التطبيقات.

التداخل الكهرومغناطيسي (EMI)

لا تبقى المجالات الكهرومغناطيسية عالية التردد التي تولد الحرارة محصورة تمامًا. يمكن لهذه المجالات أن تشع إلى الخارج، مما يخلق تداخلاً كهرومغناطيسيًا (EMI).

يمكن أن يعطل التداخل الكهرومغناطيسي أو يتلف المعدات الإلكترونية الحساسة الشائعة في المختبرات والبيئات الصناعية. وبالتالي، غالبًا ما يتطلب تطبيق فرن حثي استثمارًا إضافيًا في تدابير حماية متخصصة لحماية الأجهزة القريبة.

فهم المقايضات: التسخين الحثي مقابل التسخين بالمقاومة

يتم فهم عيوب التسخين الحثي بشكل أفضل عند مقارنتها بالبديل الأكثر شيوعًا: أفران الأنابيب بالتسخين بالمقاومة. الاختيار بينهما هو مقايضة هندسية كلاسيكية.

السرعة والكفاءة: الميزة الأساسية للحث

توفر الأفران الحثية معدلات تسخين سريعة بشكل استثنائي. تتولد الحرارة مباشرة داخل جدار أنبوب الفرن، مما يسمح لها بالوصول إلى درجات الحرارة المستهدفة بسرعة كبيرة. هذه ميزة حاسمة للعمليات مثل الانحلال الحراري السريع.

ولأن الأنبوب المعدني والعينة فقط هما اللذان يتم تسخينهما، فإن استخدام الطاقة يكون عاليًا جدًا، مع الحد الأدنى من فقدان الحرارة للبيئة. في المقابل، فإن أفران المقاومة أبطأ ولديها كفاءة حرارية أقل، حيث يجب أن تشع الحرارة من عناصر خارجية وتتبدد في المحيط.

انتظام درجة الحرارة: عامل تمييز رئيسي

يوفر التسخين الحثي عمومًا انتظامًا فائقًا في درجة الحرارة مقارنةً بالتسخين بالمقاومة. تتولد الحرارة بالتساوي عبر السطح الكامل للأنبوب المعدني المعرض لملف الحث.

على الرغم من أن التصميم الفيزيائي (مثل الأنبوب الأفقي الطويل) لا يزال يمكن أن يسبب اختلافات طفيفة في درجة الحرارة، إلا أن الحث يتجنب بطبيعته "البقع الساخنة" الموضعية الشائعة مع عناصر ملف المقاومة، مما يؤدي إلى نتائج أكثر موثوقية وقابلية للتكرار.

تعدد استخدامات المواد: ميزة المقاومة

الميزة الأساسية لفرن المقاومة هي مرونته في المواد. نظرًا لأن مصدر الحرارة خارجي لأنبوب العملية، يمكنك استخدام أنابيب مصنوعة من مجموعة واسعة من المواد، بما في ذلك الكوارتز والألومينا والياقوت.

هذا يجعل أفران المقاومة الخيار الافتراضي للتطبيقات التي لا تتوافق مع بيئة معدنية.

كيفية تطبيق هذا على مشروعك

يجب أن يسترشد قرارك بالمتطلبات غير القابلة للتفاوض لعمليتك.

- إذا كان تركيزك الأساسي هو التسخين السريع وكفاءة الطاقة: فإن فوائد الأداء لفرن الحث في السرعة وتقليل التكلفة التشغيلية ستبرر على الأرجح الاستثمار الأولي المرتفع.

- إذا كان تركيزك الأساسي هو توافق المواد أو ميزانية محدودة: يوفر فرن المقاومة مرونة أكبر مع أنابيب الكوارتز أو السيراميك وهو حل أكثر فعالية من حيث التكلفة مقدمًا.

- إذا كان تركيزك الأساسي هو التشغيل في بيئة إلكترونية حساسة: فإن فرن المقاومة هو الخيار الأبسط، لأنه يتجنب تكلفة وتعقيد تخفيف التداخل الكهرومغناطيسي.

في النهاية، الفرن الصحيح هو الذي تتوافق نقاط قوته مع أولوياتك ولا تؤثر نقاط ضعفه على نتائجك.

جدول الملخص:

| العيب | الوصف | التأثير |

|---|---|---|

| التكلفة الأولية العالية | التقنيات المعقدة تؤدي إلى معدات وصيانة باهظة الثمن. | تزيد من متطلبات الميزانية والنفقات طويلة الأجل. |

| متطلب الأنبوب المعدني | يجب أن تكون الأنابيب معدنية، مما يستبعد خيارات الكوارتز أو الألومينا. | يحد من توافق المواد والنقاوة في التجارب. |

| التداخل الكهرومغناطيسي (EMI) | يمكن أن تعطل المجالات المشعة الأجهزة الإلكترونية الحساسة القريبة. | يتطلب تدريعًا إضافيًا ويعقد إعداد المختبر. |

هل تواجه صعوبة في اختيار الفرن لمختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متطورة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا من المنتجات أفران الكبت، الأنابيب، الأفران الدوارة، أفران التفريغ والجو الخامل، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تتعامل مع توافق المواد، قيود الميزانية، أو مخاوف التداخل الكهرومغناطيسي، يمكننا مساعدتك في اختيار أو تخصيص الفرن المثالي. اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق