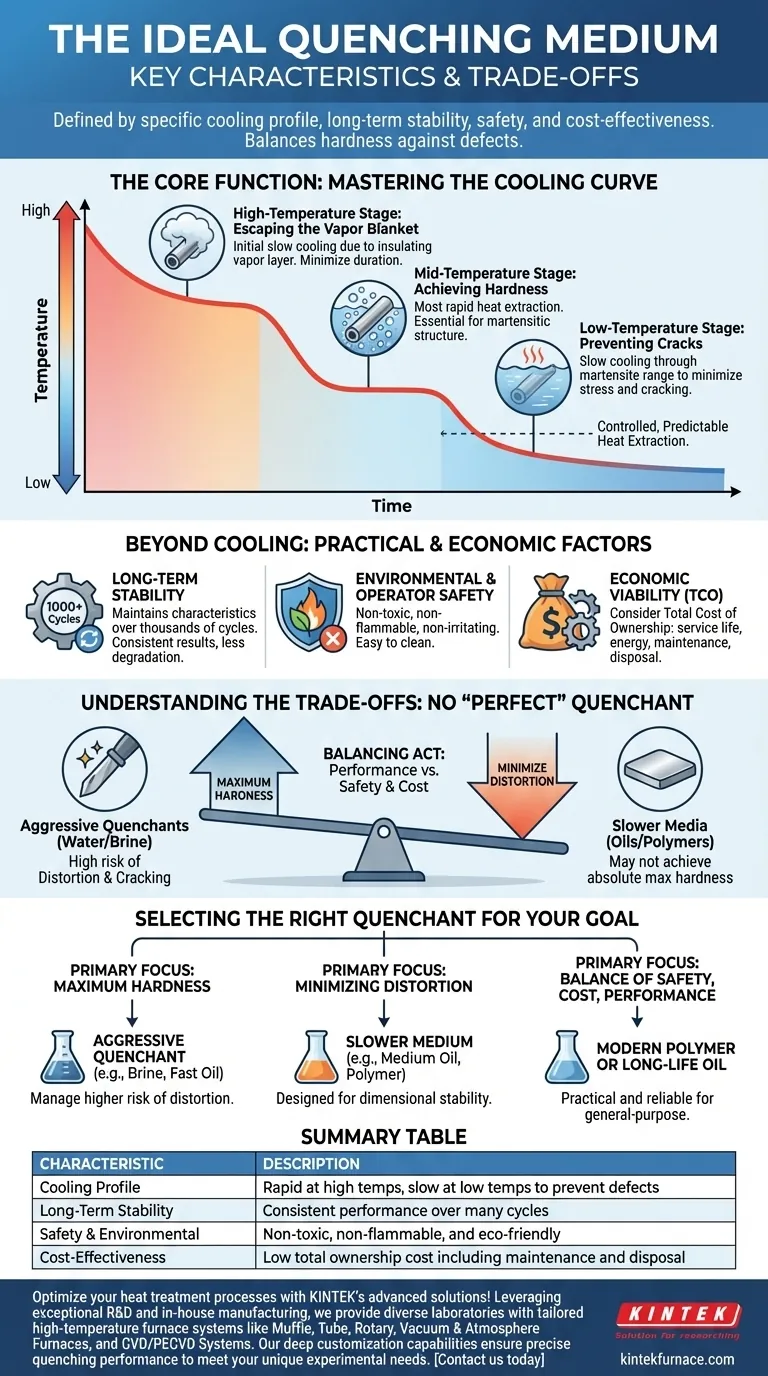

يتم تعريف وسط الإخماد المثالي بأربع خصائص رئيسية: منحنى تبريد محدد لتحقيق الصلابة المرغوبة دون التسبب في عيوب، واستقرار طويل الأمد لنتائج متسقة، والسلامة التشغيلية والصداقة البيئية، والفعالية من حيث التكلفة الإجمالية. في الأساس، يجب أن يبرد قطعة العمل بسرعة في درجات الحرارة العالية، ولكن ببطء بمجرد دخول المعدن في نطاق التحول الحرج لمنع التشقق والتشوه.

مفهوم "المُخمِد" المثالي الوحيد هو معيار نظري. في الممارسة العملية، يمثل الخيار الأمثل دائمًا مقايضة استراتيجية، حيث يوازن بين الهدف المعدني للصلابة مقابل الضرورات العملية للاستقرار البعدي والسلامة والتكلفة.

الوظيفة الأساسية: إتقان منحنى التبريد

الخاصية الأكثر أهمية لأي وسط إخماد هي قدرته على استخلاص الحرارة من قطعة العمل بطريقة متحكم فيها ويمكن التنبؤ بها. هذه العملية ليست خطية ويمكن تقسيمها إلى ثلاث مراحل متميزة.

مرحلة درجة الحرارة العالية: الهروب من غطاء البخار

عندما تدخل قطعة ساخنة إلى المُخمِد لأول مرة، تتشكل طبقة من البخار تسمى غطاء البخار حولها على الفور. يعمل هذا الغطاء كعازل، مما يبطئ بشكل كبير معدل التبريد الأولي. يقلل الوسط المثالي من مدة واستقرار هذه المرحلة لبدء التبريد الفعال في أسرع وقت ممكن.

مرحلة درجة الحرارة المتوسطة: تحقيق الصلابة

بمجرد انهيار غطاء البخار، يدخل المُخمِد في مرحلة الغليان النووي. هذا هو المكان الذي يحدث فيه أسرع استخلاص للحرارة حيث يغلي السائل بعنف على سطح قطعة العمل. يعد معدل التبريد السريع في هذه المرحلة ضروريًا لمنع تكوين الهياكل المجهرية اللينة (مثل البيرلايت) وتحقيق بنية المارتنسيت المتصلبة المرغوبة.

مرحلة درجة الحرارة المنخفضة: منع الشقوق

مع استمرار تبريد القطعة، فإنها تدخل مرحلة التبريد بالحمل الحراري. هنا، يتوقف الغليان، ويتم إزالة الحرارة ببطء أكبر عبر الحمل الحراري. من الضروري أن يكون معدل التبريد بطيئًا في هذا النطاق، خاصة عندما تمر قطعة الفولاذ عبر درجات حرارة بدء المارتنسيت (Ms) ونهايته (Mf). التباطؤ هنا يقلل من الإجهاد الحراري، مما يقلل من خطر التشوه وتشقق الإخماد.

ما وراء التبريد: العوامل العملية والاقتصادية

في حين أن منحنى التبريد يحدد النتيجة المعدنية، فإن العديد من العوامل الأخرى تحدد الجدوى والموثوقية الواقعية للمُخمِد.

الاستقرار والاتساق طويل الأمد

يجب أن يحافظ الوسط الفعال على خصائص التبريد الخاصة به عبر آلاف الدورات. التدهور بسبب الحرارة أو التلوث يؤدي إلى نتائج غير متسقة، مما يسبب جودة غير متوقعة لقطعة العمل ويتطلب تعديلات مكلفة للعملية. يضمن الاستقرار أن يتم إخماد الجزء رقم 1000 بنفس طريقة إخماد الجزء الأول.

سلامة البيئة والمشغل

تولي الصناعة الحديثة أهمية قصوى للسلامة. الوسط المثالي هو غير سام وغير قابل للاشتعال وغير مهيج للمشغلين. يجب ألا ينتج أبخرة خطرة ويجب أن يكون سهل التنظيف من الأجزاء دون الحاجة إلى مواد كيميائية قاسية.

الجدوى الاقتصادية (التكلفة الإجمالية للملكية)

سعر الشراء الأولي هو جزء واحد فقط من المعادلة. يأخذ المُخمِد الفعال من حيث التكلفة حقًا في الاعتبار التكلفة الإجمالية للملكية، والتي تشمل عمر خدمته، ومتطلبات الصيانة، واستهلاك الطاقة للتدفئة أو التبريد، وتكاليف التخلص.

فهم المقايضات: لا يوجد مُخمِد "مثالي"

يمثل كل وسط إخماد حلاً وسطًا. يعد فهم هذه المقايضات هو المفتاح لاتخاذ قرار مستنير.

الصلابة مقابل التشوه

هذه هي المقايضة المعدنية الأساسية. المُخمِدات القوية مثل الماء أو المحلول الملحي توفر تبريدًا سريعًا للغاية لتحقيق أقصى قدر من الصلابة ولكنها تولد إجهادات داخلية هائلة، مما يؤدي إلى ارتفاع خطر الالتواء والتشقق. الوسائط الأبطأ، مثل الزيوت، تكون ألطف على الجزء ولكنها قد لا تحقق أقصى قدر من الصلابة.

الأداء مقابل السلامة والتكلفة

الماء رخيص وغير قابل للاشتعال وفعال، لكن منحنى تبريده غالبًا ما يكون عدوانيًا للغاية ويصعب التحكم فيه. توفر الزيوت التقليدية تحكمًا ممتازًا ولكنها تشكل مخاطر حريق وأبخرة. مُخمِدات البوليمر الحديثة تسد هذه الفجوة، حيث توفر معدلات تبريد قابلة للتعديل وسلامة معززة، ولكنها قد تكون أكثر تكلفة وتتطلب تحكمًا أكثر دقة في التركيز.

اختيار المُخمِد المناسب لهدفك

يجب أن يكون اختيارك مدفوعًا بالهدف الأساسي لقطعة العمل الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة: اختر مُخمِدًا قويًا مثل المحلول الملحي أو زيتًا سريع التركيب، ولكن كن مستعدًا للتعامل مع مخاطر أعلى للتشوه.

- إذا كان تركيزك الأساسي هو تقليل التشوه: اختر وسطًا أبطأ وأكثر تحكمًا مثل زيت إخماد متوسط السرعة أو مُخمِد بوليمر مصمم للاستقرار البعدي.

- إذا كان تركيزك الأساسي هو تحقيق توازن بين السلامة والتكلفة والأداء: غالبًا ما تكون مُخمِدات البوليمر الحديثة أو زيوت الإخماد عالية الجودة وطويلة العمر هي الخيارات الأكثر عملية وموثوقية للمعالجة الحرارية للأغراض العامة.

في نهاية المطاف، يتمثل اختيار وسط الإخماد المناسب في مطابقة الأداة مع المهمة المعدنية المحددة المعروضة.

جدول الملخص:

| الخاصية | الوصف |

|---|---|

| منحنى التبريد | سريع في درجات الحرارة العالية، وبطيء في درجات الحرارة المنخفضة لمنع العيوب |

| الاستقرار طويل الأمد | أداء متسق عبر دورات عديدة |

| السلامة والبيئة | غير سام وغير قابل للاشتعال وصديق للبيئة |

| الفعالية من حيث التكلفة | تكلفة ملكية إجمالية منخفضة تشمل الصيانة والتخلص |

قم بتحسين عمليات المعالجة الحرارية الخاصة بك مع حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة أفران عالية الحرارة مخصصة مثل أفران الغطاء، والأنابيب، والدوارة، والمفرغة والهوائية، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا أداء إخماد دقيقًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى