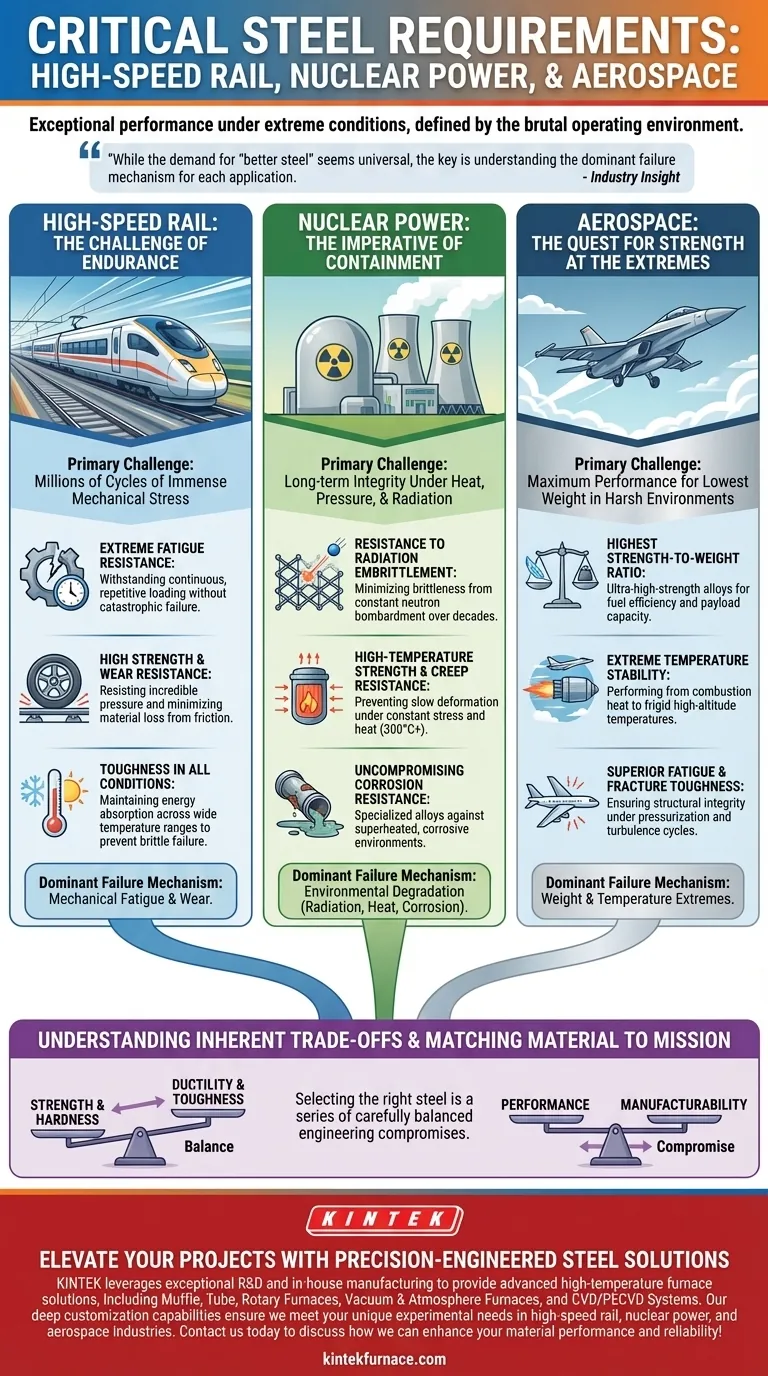

في جوهرها، يجب أن توفر المواد الفولاذية المطلوبة للسكك الحديدية عالية السرعة والطاقة النووية والفضاء أداءً استثنائيًا في ظل ظروف قاسية. وفي حين أنها تشترك في الاحتياجات المشتركة للقوة العالية ومقاومة التعب ومكافحة التآكل، يتم تحديد الأولوية المحددة ومزيج هذه الخصائص بشكل فريد من خلال بيئة التشغيل القاسية لكل صناعة.

في حين أن الطلب على "فولاذ أفضل" يبدو عالميًا، فإن المفتاح هو فهم آلية الفشل السائدة لكل تطبيق. تتصدى السكك الحديدية عالية السرعة للتعب الميكانيكي، وتقاوم الطاقة النووية التدهور البيئي الناتج عن الإشعاع والحرارة، وتعتبر صناعة الطيران صراعًا مستمرًا ضد الوزن ودرجات الحرارة القصوى.

السكك الحديدية عالية السرعة: تحدي التحمل

التحدي الأساسي للفولاذ في السكك الحديدية عالية السرعة يكمن في تحمل ملايين الدورات من الإجهاد الميكانيكي الهائل. ينصب التركيز على المتانة طويلة الأمد وقابلية التنبؤ لضمان السلامة على مدى عقود من الخدمة.

مقاومة التعب القصوى

تتعرض المكونات مثل المحاور والعجلات والقضبان لأحمال وتفريغ متكررة ومستمرة. يجب أن يتمتع الفولاذ المستخدم هنا بقوة تحمل استثنائية لمقاومة بدء ونمو الشقوق المجهرية التي قد تؤدي إلى فشل كارثي.

قوة عالية ومقاومة للتآكل

نقطة التلامس بين العجلة والقضيب تتعرض لضغط هائل. يجب أن يتمتع الفولاذ بقوة خضوع عالية لتجنب التشوه الدائم ومقاومة ممتازة للتآكل لتقليل فقدان المادة نتيجة الاحتكاك.

المتانة في جميع الظروف

تعمل أنظمة السكك الحديدية في بيئات مكشوفة، من فصول الشتاء المتجمدة إلى الصيف الحار. يجب أن يحافظ الفولاذ على متانته (القدرة على امتصاص الطاقة والتشوه دون كسر) عبر نطاق درجة الحرارة هذا بأكمله لمنع حالات الفشل الهش.

الطاقة النووية: حتمية الاحتواء

يخدم الفولاذ في الصناعة النووية دورًا أساسيًا وهو الاحتواء، حيث لا يعد الفشل خيارًا. يجب أن تحافظ المادة على سلامتها لأكثر من 60 عامًا بينما تتعرض لمزيج فريد وقاسٍ من الحرارة والضغط والإشعاع.

مقاومة التقصف الإشعاعي

يمكن للقصف المستمر بالنيوترونات عالية الطاقة داخل قلب المفاعل أن يجعل الفولاذ هشًا بمرور الوقت، وهي ظاهرة تُعرف باسم التقصف الإشعاعي. يتم سبك الفولاذ من الدرجة النووية، وخاصة لوعاء ضغط المفاعل، خصيصًا لتقليل هذا التأثير والحفاظ على الليونة.

قوة درجات الحرارة العالية ومقاومة الزحف

تعمل مكونات المفاعل في درجات حرارة (حوالي 300 درجة مئوية / 572 درجة فهرنهايت) وضغوط عالية لعقود. يجب أن يقاوم الفولاذ الزحف، وهو ميل المادة إلى التشوه ببطء بمرور الوقت تحت إجهاد وحرارة ثابتين.

مقاومة غير قابلة للتفاوض للتآكل

تتعرض المكونات الداخلية للمفاعل لمياه عالية الحرارة وعالية النقاء، وهي بيئة شديدة التآكل. يتطلب هذا استخدام فولاذ مقاوم للصدأ متخصص أو فولاذ كربوني مكسو بطبقة من الفولاذ المقاوم للصدأ لمنع التآكل الذي قد يعرض السلامة الهيكلية للخطر.

الفضاء: السعي وراء القوة في الظروف القصوى

هندسة الفضاء هي معركة ضد الجاذبية. يتم اختيار مادة كل مكون لتوفير أقصى قدر من الأداء الممكن بأقل وزن ممكن، كل ذلك أثناء تحمل أقسى بيئات التشغيل.

أعلى نسبة قوة إلى وزن

هذا هو المقياس الأكثر أهمية للفولاذ في مجال الطيران. يجب أن توفر المادة قوة هائلة، ولكن تتم دراسة كل جرام لزيادة كفاءة استهلاك الوقود وقدرة الحمولة. غالبًا ما تستخدم سبائك الفولاذ فائقة القوة (UHS) في مكونات مثل معدات الهبوط حيث تفتقر المواد الأخرى إلى القوة المطلوبة.

استقرار درجة الحرارة القصوى

يجب أن يعمل الفولاذ في مجال الطيران في كلا طرفي نطاق درجات الحرارة. يجب أن تتحمل مكونات المحرك والمثبتات الحرارة الشديدة للاحتراق والعادم، بينما يجب أن تحافظ أجزاء هيكل الطائرة الإنشائية على متانتها وألا تصبح هشة في درجات الحرارة شديدة البرودة للطيران على ارتفاعات عالية.

متانة فائقة للتعب والكسر

يتعرض هيكل الطائرة لدورات إجهاد ناتجة عن الضغط والاضطرابات والهبوط. يجب أن تتمتع المواد بعمر تعب ممتاز ومتانة كسر عالية، مما يضمن أنه إذا تشكلت فجوة صغيرة، فإنها لن تنتشر بسرعة إلى فشل حرج.

فهم المفاضلات المتأصلة

إن اختيار الفولاذ المناسب لا يتعلق أبدًا بالعثور على سبيكة "أفضل" واحدة. إنه دائمًا سلسلة من المقايضات الهندسية المتوازنة بعناية.

القوة مقابل الليونة

بشكل عام، كلما زادت قوة وصلابة سبيكة الفولاذ، قلّت ليونتها ومتانتها. قد يقاوم الفولاذ الصلب جدًا التآكل ولكنه قد يكون أكثر عرضة للتحطم تحت تأثير مفاجئ.

الأداء مقابل قابلية التصنيع

غالبًا ما تكون السبائك الأكثر تقدمًا والأعلى أداءً هي الأصعب في التعامل معها. قد يكون من الصعب لحامها أو تشغيلها آليًا أو تشكيلها، مما يزيد بشكل كبير من تعقيد التصنيع والتكلفة.

مبدأ "لا يوجد حل واحد"

حتى داخل نظام واحد، تختلف احتياجات المواد بشكل كبير. تتطلب شفرات التوربينات في محرك الطائرة مقاومة فائقة للزحف في درجات الحرارة العالية، بينما يتطلب غلافها الخارجي القوة والقدرة على الاحتواء. كل جزء يتطلب سبيكة متخصصة ومختلفة.

مطابقة المادة مع المهمة

يجب أن يسترشد اختيارك للمادة بالطلب التشغيلي الأساسي ونقطة الفشل الأكثر احتمالاً.

- إذا كان تركيزك الأساسي هو التحمل الميكانيكي والحمل الدوري: أعطِ الأولوية للصلب ذي المقاومة المثبتة للتعب عالي الدورة وخصائص التآكل، كما هو مطلوب في السكك الحديدية عالية السرعة.

- إذا كان تركيزك الأساسي هو الاستقرار طويل الأمد في بيئة قاسية ومغلقة: اختر المواد المصممة لمقاومة الإشعاع والزحف في درجات الحرارة العالية والتآكل، كما هو الحال في الطاقة النووية.

- إذا كان تركيزك الأساسي هو تعظيم الأداء مع تقليل الوزن: استهدف الفولاذ فائق القوة ذي نسبة القوة إلى الوزن الاستثنائية والاستقرار عبر نطاقات درجات الحرارة القصوى، وهو جوهر تصميم الفضاء.

يعد فهم هذه المتطلبات المحددة الخطوة الأولى الأساسية لضمان السلامة والموثوقية والابتكار في هذه المجالات الحيوية.

جدول الملخص:

| الصناعة | المتطلبات الرئيسية | التحديات الرئيسية |

|---|---|---|

| السكك الحديدية عالية السرعة | مقاومة التعب، قوة عالية، مقاومة للتآكل، متانة | الإجهاد الميكانيكي، الحمل الدوري، تباينات درجات الحرارة |

| الطاقة النووية | مقاومة الإشعاع، مقاومة الزحف، مقاومة التآكل | الاستقرار طويل الأمد، درجات الحرارة العالية، التقصف الإشعاعي |

| الفضاء | نسبة عالية من القوة إلى الوزن، استقرار درجة الحرارة، متانة ومقاومة الكسر | تقليل الوزن، نطاقات درجات الحرارة القصوى، الإجهاد الدوري |

هل أنت مستعد لرفع مستوى مشاريعك بحلول فولاذية مصممة بدقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران عالية الحرارة المتقدمة، بما في ذلك أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والأجواء، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا تلبية احتياجاتك التجريبية الفريدة في صناعات السكك الحديدية عالية السرعة والطاقة النووية والفضاء. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء موادك وموثوقيتها!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة