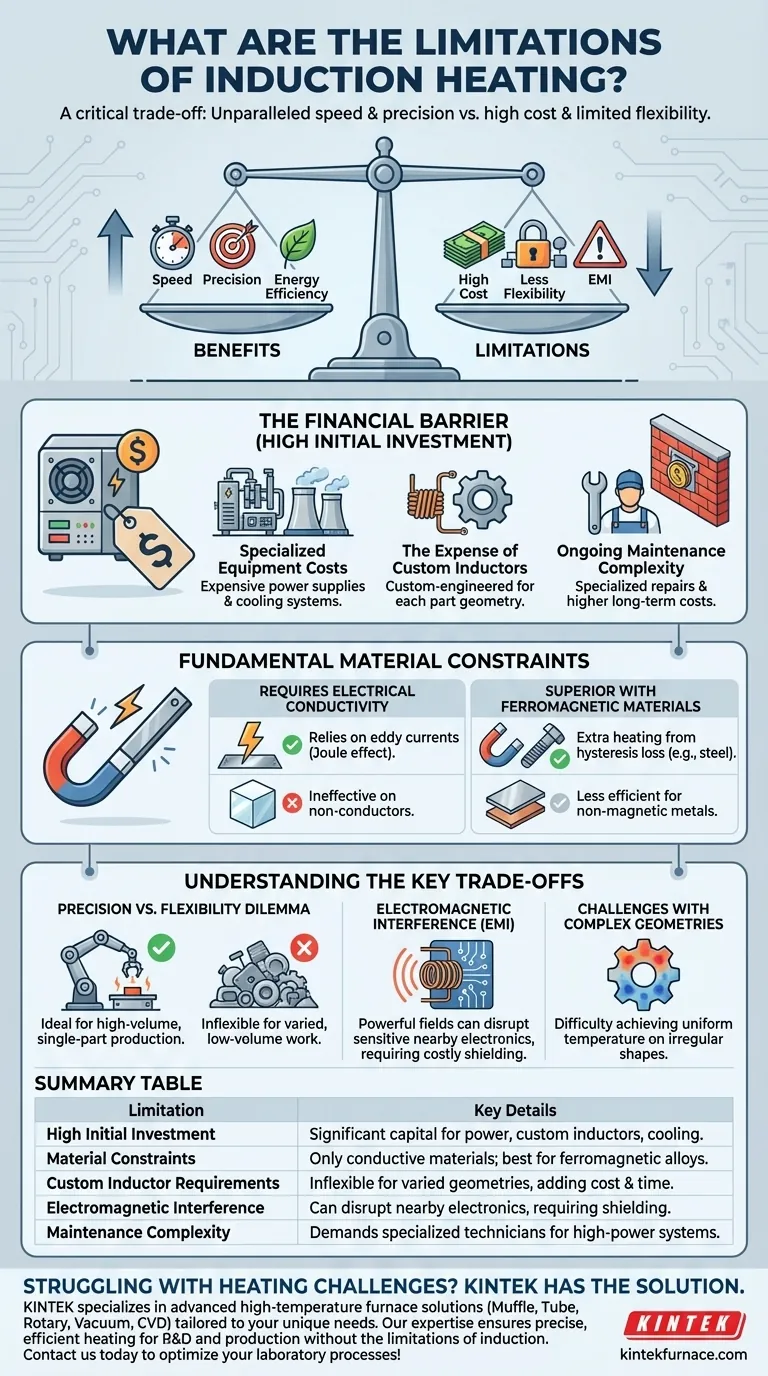

على الرغم من كفاءته ودقته الملحوظة، فإن التسخين بالحث ليس حلاً شاملاً لكل تطبيق. تنبع قيوده الأساسية من التكاليف الأولية المرتفعة للمعدات، ومتطلبات المواد الصارمة، والحاجة إلى ملفات حث مصممة خصيصًا لكل قطعة فريدة، وإمكانية خلق تداخل كهرومغناطيسي مع الأنظمة القريبة.

يعتمد قرار استخدام التسخين بالحث على مفاضلة حرجة. أنت تكتسب سرعة ودقة وكفاءة في استخدام الطاقة لا مثيل لها، ولكن يجب عليك قبول استثمار أولي أعلى ومرونة أقل بكثير في المواد وشكل القطعة مقارنة بطرق التسخين التقليدية.

الحاجز المالي: الاستثمار الأولي المرتفع

غالبًا ما تتطلب أنظمة التسخين بالحث إنفاقًا رأسماليًا كبيرًا قبل أن تتمكن من بدء التشغيل. تمثل هذه التكلفة عاملاً رئيسيًا عند مقارنتها بتقنيات التسخين الأبسط والأكثر تقليدية مثل أفران الغاز أو أفران المقاومة.

تكاليف المعدات المتخصصة

إن مزودات الطاقة التي تولد التيار المتردد عالي التردد معقدة ومكلفة. تمثل هذه الوحدات، جنبًا إلى جنب مع أنظمة التبريد المائي اللازمة لحماية الإلكترونيات وملف الحث نفسه، تكلفة أولية كبيرة.

تكلفة ملفات الحث المخصصة

ملف الحث، أو المحرّض، ليس مكونًا يناسب الجميع. يجب تصميمه وتصنيعه بعناية ليتناسب مع الشكل المحدد للقطعة التي يتم تسخينها لتحقيق أقصى قدر من الكفاءة. تضيف هذه الهندسة المخصصة تكلفة ووقتًا كبيرين، خاصة للقطع المعقدة أو دفعات الإنتاج منخفضة الحجم.

تعقيد الصيانة المستمرة

تتطلب الإلكترونيات عالية الطاقة وأنظمة التبريد المتقدمة صيانة أكثر تخصصًا من أنظمة التسخين الأبسط. يتطلب إصلاح هذه المكونات أو صيانتها فنيين مدربين ويمكن أن يؤدي إلى ارتفاع نفقات التشغيل على المدى الطويل.

قيود المواد الأساسية

تفرض فيزياء التسخين بالحث بطبيعتها قيودًا على أنواع المواد التي يمكنه معالجتها بفعالية. تعتمد الطريقة بالكامل على الخصائص الكهرومغناطيسية لقطعة العمل.

متطلبات الموصلية الكهربائية

يعمل التسخين بالحث عن طريق تحريض تيارات كهربائية (تيارات دوامية) داخل المادة. إذا كانت المادة غير موصلة للكهرباء، مثل معظم السيراميك أو البوليمرات أو الزجاج، فلا يمكنها توليد هذه التيارات وبالتالي لن تسخن مباشرة.

تأثير جول والمقاومة

يتم توليد الحرارة نفسها بسبب مقاومة المادة لتدفق هذه التيارات الدوامية، وهي ظاهرة تُعرف باسم تأثير جول. قد تتطلب المواد ذات المقاومة المنخفضة جدًا تيارات عالية للغاية للتسخين الفعال، مما يؤثر على الكفاءة.

أداء متفوق مع المواد المغناطيسية الحديدية

تستفيد المواد مثل الحديد والنيكل والكوبالت من تأثير تسخين ثانوي يسمى فقدان التخلف المغناطيسي. هذا يجعل الحث فعالاً بشكل استثنائي للصلب وسبائك الحديدية الأخرى، ولكنه أقل فعالية للمواد الموصلة غير المغناطيسية مثل الألومنيوم أو النحاس عند الترددات المنخفضة.

فهم المفاضلات الرئيسية

اختيار التسخين بالحث يعني قبول قيود تشغيلية محددة مقابل فوائده الفريدة. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية لاتخاذ قرار مستنير.

معضلة الدقة مقابل المرونة

يوفر ملف الحث المصمم خصيصًا تسخينًا موضعيًا وقابلاً للتكرار للغاية، وهو مثالي للإنتاج الآلي عالي الحجم لقطعة واحدة. ومع ذلك، فإن ملف الحث نفسه عديم الفائدة لقطعة ذات حجم أو شكل مختلف، مما يجعل العملية غير مرنة للغاية للأعمال المتنوعة ومنخفضة الحجم.

التداخل الكهرومغناطيسي (EMI)

تولد أنظمة الحث مجالات مغناطيسية قوية يمكن أن تعطل أو تتلف المعدات الإلكترونية الحساسة القريبة. يعد التدريع المناسب وتخطيط المنشأة ضروريين للتخفيف من هذا التداخل الكهرومغناطيسي، مما يضيف طبقة أخرى من التعقيد والتكلفة إلى التنفيذ.

تحديات الأشكال الهندسية المعقدة

قد يكون تحقيق درجة حرارة موحدة للقطع ذات الأشكال المعقدة أو الزوايا الحادة أو الثقوب أمرًا صعبًا. قد يتزاوج المجال المغناطيسي بشكل غير متساوٍ، مما يؤدي إلى نقاط ساخنة ونقاط باردة قد تضر بجودة عمليات مثل المعالجة الحرارية.

اتخاذ الخيار الصحيح لعمليتك

من خلال موازنة هذه القيود مقابل أهدافك المحددة، يمكنك تحديد ما إذا كان الحث هو التكنولوجيا المناسبة لتطبيقك.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم والقابل للتكرار لقطعة معدنية محددة: فمن المحتمل أن يكون التسخين بالحث استثمارًا ممتازًا طويل الأجل، حيث أن سرعته واتساقه سيفوقان التكلفة الأولية.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو تسخين العديد من أشكال القطع المختلفة: فقد تجعل التكلفة العالية وعدم المرونة لملفات الحث المخصصة التسخين بالفرن التقليدي أو التسخين باللهب أكثر عملية.

- إذا كان تركيزك الأساسي هو تسخين المواد غير الموصلة: يجب عليك إما اختيار تقنية مختلفة أو التحقيق في التسخين بالحث غير المباشر، الذي يستخدم غلافًا موصلاً (مُحسِّنًا) لنقل الحرارة.

يعد فهم هذه القيود هو المفتاح للاستفادة بشكل صحيح من قدرات التسخين بالحث القوية للتطبيق المناسب.

جدول الملخص:

| القيد | التفاصيل الرئيسية |

|---|---|

| الاستثمار الأولي المرتفع | رأس مال كبير لمزودات الطاقة، وملفات الحث المخصصة، وأنظمة التبريد. |

| قيود المواد | يعمل فقط مع المواد الموصلة للكهرباء؛ الأفضل للسبائك المغناطيسية الحديدية. |

| متطلبات ملف الحث المخصص | غير مرن للأشكال الهندسية المتنوعة، مما يضيف تكلفة ووقتًا للقطع الفريدة. |

| التداخل الكهرومغناطيسي | يمكن أن يعطل الإلكترونيات القريبة، ويتطلب تدريعًا وتخطيطًا دقيقًا. |

| تعقيد الصيانة | يتطلب فنيين متخصصين للإلكترونيات عالية الطاقة وأنظمة التبريد. |

هل تعاني من تحديات التسخين؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، نقدم أفرانًا ذات صندوق، وأنبوبية، ودوارة، وفراغية وغازية، وأنظمة CVD/PECVD مع إمكانيات تخصيص عميقة. سواء كنت في إنتاج عالي الحجم أو في مجال البحث والتطوير، فإن خبرتنا تضمن تسخينًا دقيقًا وفعالًا دون قيود الحث. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المختبر الخاصة بك وتقديم نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO