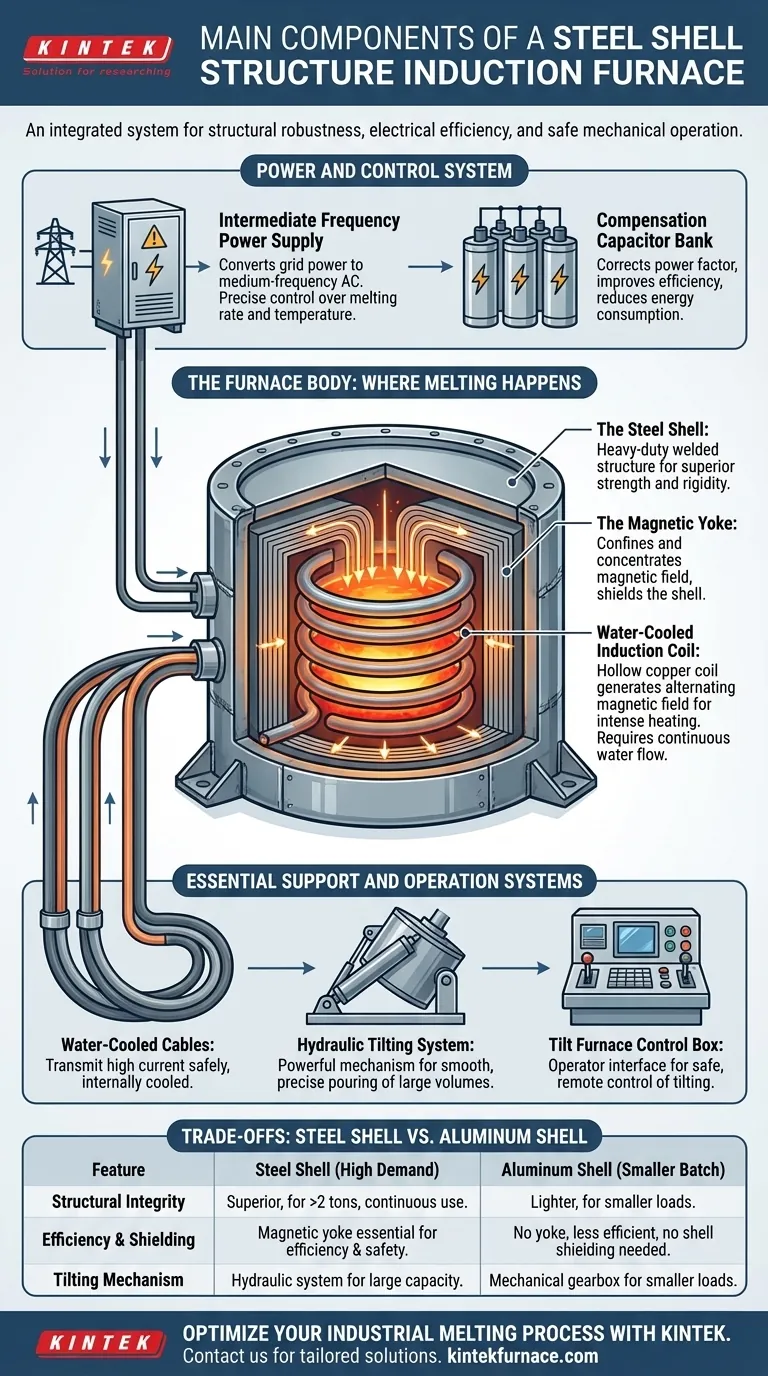

في جوهره، فرن الحث ذو الغلاف الفولاذي هو نظام متكامل يجمع بين مصدر طاقة، وجسم فرن قوي، وأدوات تحكم هيدروليكية. المكونات الرئيسية هي مصدر الطاقة متوسط التردد، ومجموعة مكثفات التعويض، وجسم الفرن الفولاذي الذي يضم ملف الحث ويدعمه نير مغناطيسي، وكابلات مبردة بالماء، ومحطة هيدروليكية، وصندوق تحكم للإمالة.

الفرن ذو الغلاف الفولاذي ليس مجرد وعاء لصهر المعدن؛ بل هو نظام هندسي حيث تم تصميم كل مكون لتحقيق المتانة الهيكلية، والكفاءة الكهربائية، والتشغيل الميكانيكي الآمن، مما يجعله المعيار للتطبيقات الصناعية عالية المتطلبات.

نظام الطاقة والتحكم

تبدأ كفاءة الفرن وتشغيله بنظامه الكهربائي. هذا هو قلب عملية الحث، حيث يحول طاقة الشبكة إلى طاقة عالية التردد مطلوبة للصهر.

مصدر الطاقة متوسط التردد

خزانة مصدر الطاقة هي عقل الفرن. فهي تستقبل طاقة التيار المتردد ثلاثية الطور القياسية من الشبكة الكهربائية وتحولها إلى طاقة أحادية الطور، متوسطة التردد التي يحتاجها ملف الحث. القدرة على التحكم في خرج الطاقة هذا بدقة تحدد معدل الصهر ودرجة الحرارة.

مجموعة مكثفات التعويض

ملف الحث هو حمل حثي للغاية، مما يخلق عامل طاقة غير فعال. يتم توصيل مجموعة المكثفات بالتوازي مع الملف من أجل التعويض عن هذا الحث. هذا التصحيح يحسن بشكل كبير الكفاءة الكهربائية للنظام، مما يقلل من استهلاك الطاقة الإجمالي والإجهاد على مصدر الطاقة.

جسم الفرن: حيث يحدث الصهر

جسم الفرن هو الهيكل المادي الذي يستوعب الحرارة الشديدة والقوى المغناطيسية لعملية الصهر. تصميمها حاسم للسلامة والأداء على حد سواء.

الغلاف الفولاذي

الميزة المميزة لهذا الفرن هي غلافه الفولاذي شديد التحمل. يوفر هذا الهيكل الفولاذي الملحوم قوة ميكانيكية وصلابة فائقة. إنه يدعم بشكل آمن البطانة الحرارية وملف الحث، ويمنع التشوه أثناء الإمالة وتحت ضغط التشغيل المستمر.

النير المغناطيسي

يتم تثبيت صفائح الفولاذ السليكوني الرقائقي، والمعروفة باسم النير المغناطيسي، على الجانب الداخلي للغلاف الفولاذي، وتحيط بملف الحث. يؤدي النير وظيفتين حاسمتين: فهو يحصر ويُركز المجال المغناطيسي على شحنة المعدن، مما يزيد من كفاءة التسخين. كما أنه يحمي الغلاف الفولاذي من التدفق المغناطيسي الشارد، مما يمنع تسخين الغلاف نفسه.

ملف الحث المبرد بالماء

على الرغم من احتوائه داخل الجسم، فإن ملف الحث النحاسي المجوف هو المكون النشط. يتدفق التيار عالي التردد من خلاله، مما يولد مجالًا مغناطيسيًا متناوبًا قويًا. يحث هذا المجال تيارات دوامية داخل شحنة المعدن، مما يولد الحرارة الشديدة المطلوبة للصهر. التدفق المستمر للماء عبر الملف ضروري لمنعه من الذوبان.

أنظمة الدعم والتشغيل الأساسية

توفر هذه المكونات التوصيلات والحركة والتحكم اللازمين لجعل الفرن أداة صناعية وظيفية.

الكابلات المبردة بالماء

تنقل هذه الكابلات المرنة والمتخصصة التيار العالي من مصدر الطاقة إلى ملف الحث في الفرن. يتم تبريدها داخليًا بالماء للتعامل مع الحمل الكهربائي الهائل دون ارتفاع درجة الحرارة، مما يضمن السلامة وطول عمر النظام.

نظام الإمالة الهيدروليكي

تتعامل الأفران ذات الغلاف الفولاذي مع كميات كبيرة من المعدن المنصهر، مما يتطلب آلية إمالة قوية وسلسة للصب. توفر محطة هيدروليكية مع مكابس هذه القوة، مما يسمح بتحكم دقيق وآمن في عملية الصب، وهو أمر ضروري للعمليات ذات السعة الكبيرة.

صندوق التحكم في إمالة الفرن

هذه هي واجهة المشغل للأنظمة الميكانيكية. وهي تحتوي عادةً على أدوات التحكم في آلية الإمالة الهيدروليكية، مما يسمح للمشغل بصب المعدن المنصهر بأمان ودقة من مسافة آمنة.

فهم المفاضلات: الغلاف الفولاذي مقابل الغلاف الألومنيوم

يعد اختيار الغلاف الفولاذي قرارًا هندسيًا مقصودًا له مزايا واضحة واختلافات مقارنة بنظيره الأخف، فرن الغلاف الألومنيوم.

السلامة الهيكلية والنطاق

يوفر الغلاف الفولاذي صلابة هيكلية ومتانة فائقة. وهذا يجعله المعيار لأفران السعات التي تزيد عن 2 طن وفي بيئات المسابك التي تتطلب استخدامًا مستمرًا وشاقًا. الأغلفة المصنوعة من الألومنيوم أخف وزنًا وأقل تكلفة ولكنها تقتصر عمومًا على دفعات أصغر واستخدام أقل تكرارًا.

الكفاءة والتدريع

إن النير المغناطيسي في الفرن ذي الغلاف الفولاذي أمر غير قابل للتفاوض؛ فهو ضروري لكل من الكفاءة والسلامة. بدونه، سيحث المجال المغناطيسي الحرارة مباشرة في الغلاف الفولاذي، مما يهدر الطاقة ويخلق خطرًا. لا تواجه الأغلفة الألومنيوم غير المغناطيسية هذه المشكلة، لكنها تفتقر أيضًا إلى فائدة تركيز المجال التي يوفرها النير المصمم جيدًا.

آلية الإمالة

يتوافق استخدام النظام الهيدروليكي في الأفران ذات الغلاف الفولاذي مع سعتها الأكبر. فهو يوفر القوة اللازمة لإمالة أطنان من المعدن المنصهر بأمان. تستخدم الأفران ذات الغلاف الألومنيوم عادةً صندوق تروس ميكانيكي أبسط وأقل قوة (مخفض) للإمالة، وهو مناسب لأحمالها الأصغر.

اتخاذ القرار الصحيح لتطبيقك

إن فهم هذه المكونات يسمح لك باختيار فرن بناءً على احتياجات التشغيل المحددة الخاصة بك، وليس فقط على التكلفة الأولية.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر واسع النطاق: تم تصميم الغلاف الفولاذي القوي، والنير المغناطيسي الفعال، والنظام الهيدروليكي القوي لتحقيق المتانة والسعة العالية التي تحتاجها.

- إذا كان تركيزك الأساسي هو صهر الدفعات الأصغر أو البحث والتطوير: قد يكون الفرن ذو الغلاف الألومنيوم حلاً أكثر فعالية من حيث التكلفة بسبب بنائه الأبسط وسعته الأقل.

من خلال فهم كيفية مساهمة كل مكون في أداء الفرن، يمكنك أن تستثمر بثقة في النظام الذي يتوافق تمامًا مع متطلبات التشغيل والأهداف طويلة الأجل الخاصة بك.

جدول الملخص:

| المكون | الوظيفة الأساسية | الميزة الرئيسية |

|---|---|---|

| مصدر الطاقة متوسط التردد | يحول طاقة الشبكة إلى تيار متردد متوسط التردد | تحكم دقيق في معدل الصهر ودرجة الحرارة |

| مجموعة مكثفات التعويض | يصحح عامل الطاقة لتحقيق الكفاءة | يقلل من استهلاك الطاقة والإجهاد على النظام |

| الغلاف الفولاذي والنير المغناطيسي | يوفر الدعم الهيكلي وتركيز المجال المغناطيسي | يضمن المتانة ويزيد من كفاءة التسخين |

| ملف الحث المبرد بالماء | يولد المجال المغناطيسي لتسخين الحث | تصميم نحاسي مجوف يتطلب تبريدًا مستمرًا بالماء |

| نظام الإمالة الهيدروليكي | يصب المعدن المنصهر بأمان | ضروري للتعامل مع الأحمال الثقيلة ذات السعة الكبيرة |

| الكابلات المبردة بالماء وصندوق التحكم | تنقل الطاقة وتوفر تحكم المشغل | تمكن التشغيل الآمن من مسافة بعيدة |

حسّن عملية الصهر الصناعي لديك مع KINTEK

إن فهم الهندسة القوية لفرن الحث ذي الغلاف الفولاذي هو الخطوة الأولى. والخطوة التالية هي تطبيق الحل المناسب لإنتاجك عالي المتطلبات. خبرة KINTEK في المعالجة الحرارية المتقدمة هي بالضبط ما تحتاجه لتحقيق نتائج فائقة.

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات ومسابك الصناعات المختلفة حلول أفران درجات حرارة عالية متقدمة. يكتمل خط إنتاجنا، الذي يشمل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية والصناعية الفريدة بدقة.

دعنا نساعدك في بناء عملية صهر أكثر كفاءة ومتانة وقوة.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن تصميم حلول أفران الحث لدينا لتلبية أهدافك المحددة من حيث السعة والأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية