الطرق الأكثر شيوعًا لمعالجة غاز العادم من الفرن الأنبوبي هي الاحتراق عبر حارق لاحق (afterburner) والامتزاز الكيميائي/الفيزيائي باستخدام جهاز غسل (scrubber) أو مصيدة. يعتمد الاختيار بينهما كليًا على التركيب الكيميائي والتركيز ودرجة حرارة الغازات المستهلكة التي تنتجها عمليتك.

التحدي الأساسي ليس مجرد تنفيس الغاز، بل تحييد المخاطر الكيميائية المحددة قبل أن تدخل مساحة العمل أو البيئة. لذلك، يبدأ اختيار طريقة معالجة العادم بفهم واضح للمنتجات الثانوية التي تخلقها عملية الفرن الخاصة بك.

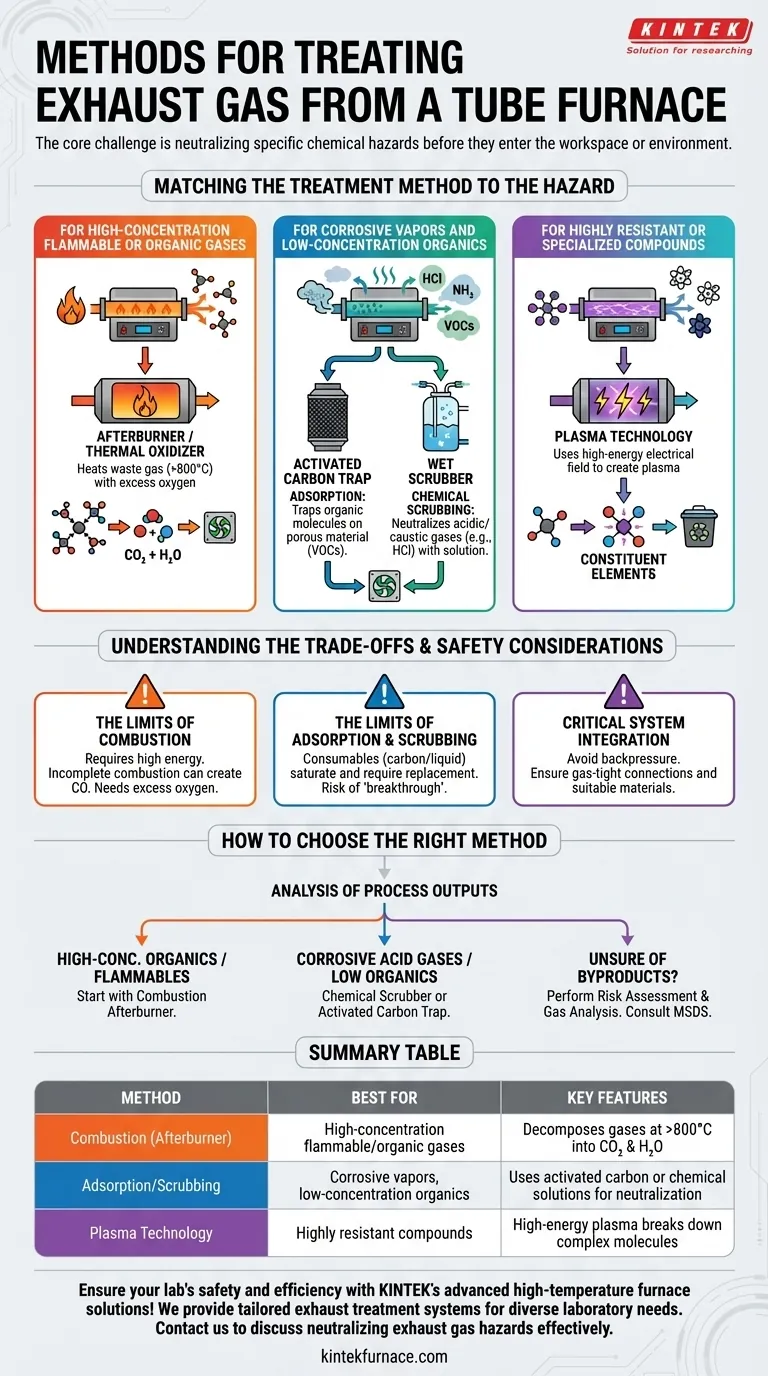

مطابقة طريقة المعالجة مع الخطر

تحدد عملية الفرن الأنبوبي الخاصة بك - سواء كانت التلدين أو الانحلال الحراري أو الترسيب الكيميائي للبخار - نوع العادم الذي يجب عليك إدارته. تم تصميم كل طريقة معالجة لتحييد فئة مختلفة من المواد الخطرة.

للغازات العضوية أو القابلة للاشتعال ذات التركيز العالي

الطريقة الأكثر فعالية هي معالجة الاحتراق، والتي يتم تنفيذها غالبًا على شكل حارق لاحق أو مؤكسد حراري.

الحارق اللاحق هو حجرة تسخين ثانوية متصلة بعادم الفرن. يقوم بتسخين الغاز المستهلك إلى درجات حرارة عالية للغاية (غالبًا >800 درجة مئوية) مع وجود فائض من الأكسجين، مما يتسبب في تحلل المركبات العضوية الضارة والغازات القابلة للاشتعال (مثل الهيدروجين) إلى مواد أبسط وأكثر أمانًا مثل ثاني أكسيد الكربون (CO₂) والماء (H₂O).

للأبخرة المسببة للتآكل والمنخفضة التركيز من المركبات العضوية

بالنسبة لهذه التطبيقات، يعد الامتزاز والغسل الكيميائي هو النهج القياسي. يتضمن ذلك تمرير غاز العادم عبر مصيدة متخصصة أو "جهاز غسل رطب" قبل التنفيذ.

يستخدم الامتزاز مادة مسامية، وأكثرها شيوعًا هو الكربون المنشط، الذي يحاصر الجزيئات العضوية على سطحه الكبير. هذا فعال للغاية لإزالة التركيزات المنخفضة من المركبات العضوية المتطايرة (VOCs).

يستخدم الغسل الكيميائي للغازات الحمضية أو القلوية (مثل حمض الهيدروكلوريك، الأمونيا). يتم تمرير الغاز عبر محلول سائل يقوم بتحييده كيميائيًا. على سبيل المثال، يمكن تمرير غاز حمضي عبر محلول هيدروكسيد الصوديوم.

للمركبات المتخصصة أو المقاومة للغاية

في بعض تطبيقات الأبحاث المتقدمة، قد تكون هناك حاجة إلى طرق أكثر تعقيدًا للمركبات التي يصعب تكسيرها من خلال التسخين أو الغسل البسيط.

تكنولوجيا البلازما هي إحدى هذه الطرق. إنها تستخدم مجالًا كهربائيًا عالي الطاقة لإنشاء بلازما تكسر الجزيئات المعقدة إلى عناصرها المكونة. هذا حل فعال للغاية ولكنه أيضًا أكثر تعقيدًا وتكلفة ويقتصر على تيارات النفايات المحددة التي يصعب معالجتها.

فهم المفاضلات واعتبارات السلامة

لا توجد طريقة لمعالجة العادم هي حل "اضبط وانسى" مثالي. كل منها يأتي مع متطلبات التشغيل والتكاليف وأنماط الفشل المحتملة التي يجب عليك إدارتها.

حدود الاحتراق

الحارقات اللاحقة قوية ولكنها تتطلب طاقة كبيرة للحفاظ على درجة حرارة التشغيل العالية. والأهم من ذلك، أن الاحتراق غير المكتمل - الناجم عن درجة حرارة أو أكسجين غير كافيين - يمكن أن يخلق منتجات ثانوية جديدة وخطيرة بنفس القدر مثل أول أكسيد الكربون (CO).

حدود الامتزاز والغسل

تعتمد أنظمة الغسل والامتزاز على مواد قابلة للاستهلاك. سيصبح الكربون المنشط في النهاية مشبعًا ويجب استبداله، مما يؤدي إلى تيار نفايات صلبة جديد. وبالمثل، سيتم استهلاك السائل المعادل في جهاز الغسل الرطب بمرور الوقت. إذا لم يتم استبدال الوسيط، يمكن أن يحدث "اختراق"، حيث يمر الغاز الخطير عبر النظام دون معالجة.

التكامل الحرج للنظام

يجب مطابقة نظام معالجة العادم مع الفرن الخاص بك. يمكن أن يؤدي النظام المصمم بشكل سيئ إلى إنشاء ضغط خلفي، مما يعطل الجو المتحكم فيه داخل أنبوب العملية الخاص بك ويمكن أن يعرض تجربتك أو منتجك للخطر. يجب أن تكون جميع التوصيلات محكمة الغلق للغاز ومصنوعة من مواد يمكنها تحمل درجة حرارة غاز العادم.

كيفية اختيار الطريقة المناسبة لعمليتك

يجب أن يكون قرارك مدفوعًا بالسلامة والتحليل الواضح لمخرجات عمليتك. لا تقم أبدًا بتنفيس الغازات غير المعروفة مباشرة في المختبر أو التهوية العامة.

- إذا كان ناتجك الأساسي هو أبخرة عضوية عالية التركيز أو غازات قابلة للاشتعال (على سبيل المثال، من الانحلال الحراري أو العمليات التي تستخدم الهيدروجين): يجب أن تكون نقطة البداية هي حارق لاحق للاحتراق للتحلل الكامل.

- إذا كان ناتجك الأساسي هو غازات حمضية أكالة أو مستويات منخفضة من المذيبات العضوية: فإن جهاز الغسل الكيميائي أو مصيدة الكربون المنشط هو الحل الأكثر مباشرة وفعالية من حيث التكلفة.

- إذا لم تكن متأكدًا من المنتجات الثانوية لعمليتك: يجب عليك إجراء تقييم للمخاطر. استشر صحائف بيانات سلامة المواد (MSDS) الخاصة بك وفكر في إجراء تحليل رسمي للغاز قبل تشغيل العملية واختيار طريقة المعالجة.

في نهاية المطاف، تعد معالجة غاز العادم المناسبة مكونًا غير قابل للتفاوض لتشغيل فرن آمن ومتوافق.

جدول ملخص:

| الطريقة | الأفضل لـ | الميزات الرئيسية |

|---|---|---|

| الاحتراق (الحارق اللاحق) | الغازات العضوية/القابلة للاشتعال ذات التركيز العالي | يحلل الغازات عند >800 درجة مئوية إلى ثاني أكسيد الكربون و H₂O |

| الامتزاز/الغسل | الأبخرة المسببة للتآكل، المركبات العضوية منخفضة التركيز | يستخدم الكربون المنشط أو المحاليل الكيميائية للتحييد |

| تكنولوجيا البلازما | المركبات المقاومة للغاية | تكسر البلازما عالية الطاقة الجزيئات المعقدة |

اضمن سلامة مختبرك وكفاءته مع حلول KINTEK المتقدمة للأفران ذات درجات الحرارة العالية! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة معالجة عادم مخصصة. يكتمل خط إنتاجنا - بما في ذلك الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحييد مخاطر غاز العادم بفعالية وتعزيز امتثالك التشغيلي.

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هي ظروف العملية الأساسية التي يوفرها الفرن الأنبوبي؟ إتقان معالجة سلائف المحفز

- ما هي وظيفة الفرن الأنبوبي في نمو بلورات J-aggregate الجزيئية عبر نقل البخار الفيزيائي (PVT)؟ إتقان التحكم الحراري

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- ما هو الانحلال الحراري بالفراغ الخاطف (Flash Vacuum Pyrolysis) وكيف يُستخدم فرن الأنبوب في هذه العملية؟ افتح آفاق التفاعلات الكيميائية ذات درجات الحرارة العالية