في جوهره، يخلق الفراغ (التفريغ) في فرن اللحام بالنحاس بيئة نقية وخاضعة للرقابة الشديدة يستحيل تحقيقها بوسائل أخرى. هذا الإزالة النشطة للغازات تمنع الأكسدة، وتنقي المواد الأساسية عن طريق سحب الشوائب المحتبسة، وتعزز التدفق المثالي لمعدن الحشو المستخدم في اللحام، مما ينتج عنه وصلات قوية وموثوقة بشكل استثنائي.

الغرض الأساسي من الفراغ ليس مجرد إزالة الهواء، بل هو السيطرة المطلقة على بيئة اللحام. تتيح لك هذه السيطرة القضاء على الملوثات غير المرئية والتفاعلات الكيميائية التي تضعف سلامة الوصلة، مما يضمن مستوى من الجودة والقابلية للتكرار أمر بالغ الأهمية للتطبيقات عالية الأداء.

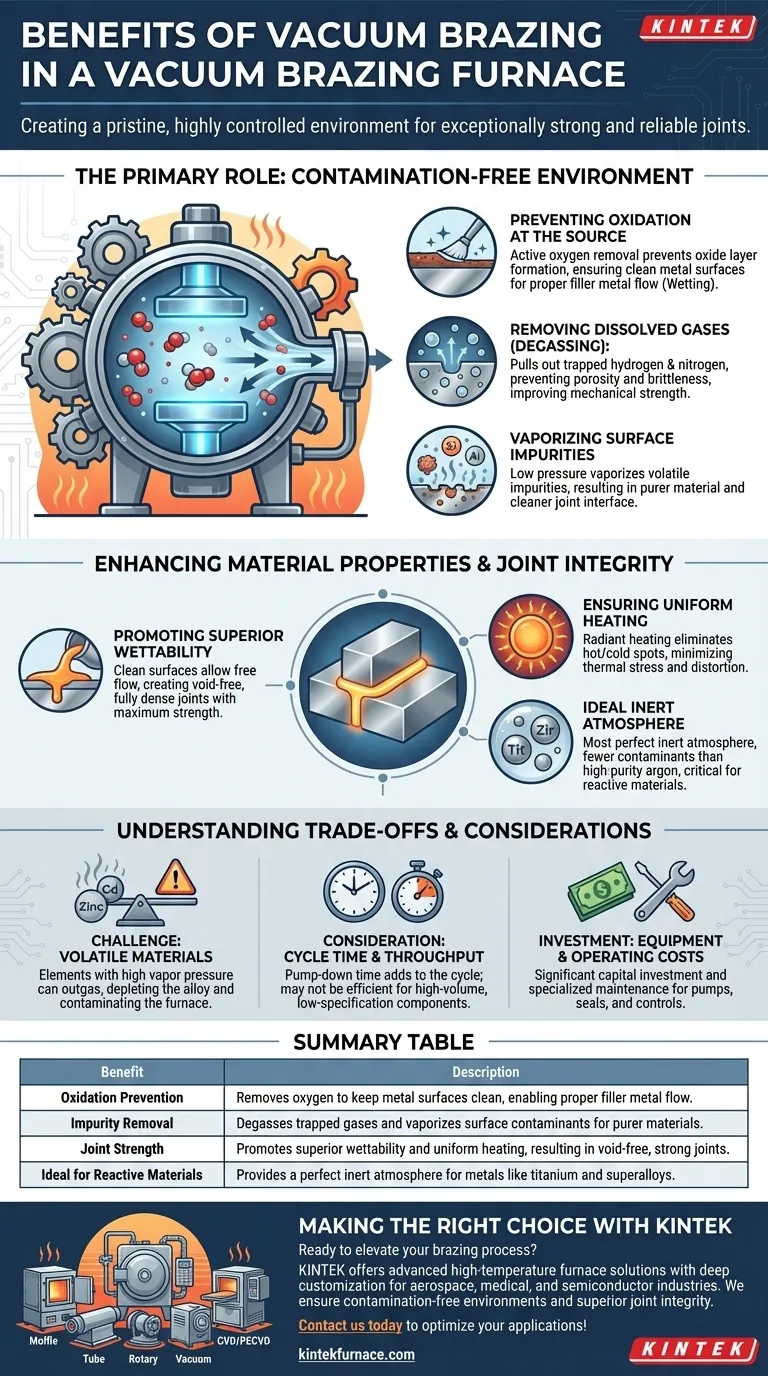

الدور الأساسي: خلق بيئة خالية من التلوث

أهم فائدة لفرن الفراغ هي قدرته على هندسة مساحة عمل نقية كيميائياً. هذه ليست مجرد أجواء "خاملة" سلبية؛ بل هي عملية تنقية نشطة.

منع الأكسدة من المصدر

الأكسجين هو العدو الرئيسي لوصلة لحام قوية. حتى الكميات الضئيلة تتفاعل مع أسطح المعادن الساخنة لتكوين أكاسيد.

تعمل طبقات الأكسيد هذه كحاجز، يمنع معدن الحشو المنصهر من الالتصاق بشكل صحيح والتدفق عبر المواد الأساسية - وهي عملية تُعرف باسم الترطيب (Wetting). يزيل الفراغ الأكسجين جسدياً، مما يضمن بقاء الأسطح المعدنية نظيفة تماماً.

إزالة الغازات الذائبة (إزالة الغازات)

تحتوي المعادن بطبيعتها على غازات ذائبة مثل الهيدروجين والنيتروجين المحتبسة داخل تركيبها. تحت ظروف الضغط المنخفض للفراغ، يتم سحب هذه الغازات من المادة.

تعتبر عملية إزالة الغازات (Degassing) هذه بالغة الأهمية لأنها تمنع المسامية والهشاشة في الوصلة النهائية، مما يحسن بشكل كبير من قوتها الميكانيكية وصلابتها.

تبخير الشوائب السطحية

يقلل الضغط المنخفض داخل فرن الفراغ من نقطة غليان العديد من العناصر. وهذا يسمح للفرن "بتبخير" وإزالة الملوثات المتطايرة من سطح الأجزاء بفعالية.

يتم التخلص من عناصر مثل السيليكون والألومنيوم والملوثات الأخرى، مما ينتج عنه جودة مادة أنقى وواجهة وصلة أنظف.

تعزيز خصائص المواد وسلامة الوصلة

من خلال خلق هذه البيئة المثالية، يساهم الفراغ بشكل مباشر في الحصول على منتج نهائي متفوق. تمتد الفوائد إلى ما وراء النظافة لتشمل الخصائص المعدنية الأساسية للوصلة نفسها.

تعزيز الترطيب الفائق

مع عدم وجود طبقات أكسيد تعيقها، يمكن لمعدن الحشو المنصهر أن يتدفق بحرية وبشكل موحد إلى فجوة الوصلة من خلال الخاصية الشعرية.

يعتبر الترطيب الممتاز (excellent wettability) هذا هو العامل الأكثر أهمية لإنشاء وصلة كثيفة بالكامل وخالية من الفراغات، مع أقصى قدر من التلامس السطحي والقوة.

ضمان التسخين الموحد

في الفراغ، يحدث انتقال الحرارة بشكل أساسي عن طريق الإشعاع، وليس الحمل الحراري. هذا يقضي على البقع الساخنة والباردة الناتجة عن تيارات الغاز الدوارة.

النتيجة هي تسخين موحد للغاية (uniform heating)، مما يقلل من الإجهاد الحراري على التجميع، ويقلل من خطر التشوه، وهو أمر ضروري عند لحام المواد ذات معدلات التمدد الحراري المختلفة.

العمل كجو خامل مثالي

لجميع الأغراض العملية، يعتبر التفريغ العميق هو الجو الخامل المثالي الممكن. فهو يحتوي على جزيئات ملوثة أقل في كل سنتيمتر مكعب مقارنة حتى بأعلى درجات نقاء الأرجون أو النيتروجين.

هذا يجعله العملية المفضلة لـ المواد شديدة التفاعل (reactive materials) مثل التيتانيوم والزركونيوم والسبائك الفائقة، والتي قد تتضرر بأي تعرض للغلاف الجوي في درجات حرارة اللحام بالنحاس.

فهم المفاضلات واعتبارات العملية

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ ليس الحل الشامل لكل تطبيق. إن فهم حدوده هو المفتاح لاتخاذ قرار موضوعي.

تحدي المواد المتطايرة

المبدأ نفسه الذي يزيل الشوائب يمكن أن يزيل أيضاً العناصر المرغوبة. المواد التي تحتوي على عناصر ذات ضغط بخار عالٍ، مثل الزنك أو الكادميوم أو الرصاص، يمكن أن تكون إشكالية.

قد تنبعث هذه العناصر كغازات (outgas) من المادة الأساسية أو معدن الحشو، مما يستنزف السبيكة وربما يلوث الجزء الداخلي للفرن.

زمن الدورة والإنتاجية

الوصول إلى فراغ عميق ليس فورياً. يضاف وقت الضخ إلى زمن دورة العملية الإجمالي، والذي قد يكون أطول من زمن فرن الغلاف الجوي المفتوح أو الفرن ذي السير المتحرك المستمر.

بالنسبة للمكونات عالية الإنتاجية ومنخفضة المواصفات حيث السرعة أمر بالغ الأهمية، قد لا يكون اللحام بالنحاس في الفراغ هو الخيار الأكثر كفاءة.

تكاليف المعدات والتشغيل

تمثل أفران الفراغ استثماراً رأسمالياً كبيراً. إنها تتطلب صيانة متخصصة للمضخات والأختام وأنظمة التحكم لضمان الأداء والموثوقية.

يجب الموازنة بين التكلفة الأولية الأعلى والتعقيد التشغيلي مقابل مستوى الجودة والأداء المطلوبين للجزء النهائي.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار العملية المناسبة مواءمة قدراتها مع الأهداف الأكثر أهمية لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قوة للوصلة ونقائها: يعتبر اللحام بالنحاس في الفراغ ضرورياً للأجزاء الحيوية في تطبيقات الطيران والطب وأشباه الموصلات حيث الفشل غير وارد.

- إذا كان تركيزك الأساسي هو لحام المواد التفاعلية أو المتباينة: تعتبر البيئة الخاملة كيميائياً للفراغ هي الطريقة الموثوقة الوحيدة لمنع تكون مركبات بينية هشة عند لحام معادن مثل التيتانيوم أو السبائك الفائقة.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم ومنخفض التكلفة: بالنسبة للمكونات غير الحرجة، قد توفر الطرق الأبسط مثل الغلاف الجوي المتحكم فيه (النيتروجين/الهيدروجين) أو اللحام بالشعلة حلاً أكثر فعالية من حيث التكلفة مع إنتاجية أسرع.

في نهاية المطاف، يعد اختيار استخدام الفراغ قراراً بإعطاء الأولوية للكمال المعدني على سرعة العملية أو التكلفة الأولية.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| منع الأكسدة | يزيل الأكسجين للحفاظ على نظافة الأسطح المعدنية، مما يتيح التدفق المناسب لمعدن الحشو. |

| إزالة الشوائب | يزيل الغازات المحتبسة ويُبخر الملوثات السطحية للحصول على مواد أنقى. |

| قوة الوصلة | يعزز الترطيب الفائق والتسخين الموحد، مما يؤدي إلى وصلات قوية وخالية من الفراغات. |

| مثالي للمواد التفاعلية | يوفر جوًا خاملًا مثاليًا للمعادن مثل التيتانيوم والسبائك الفائقة. |

هل أنت مستعد لرفع مستوى عملية اللحام بالنحاس لديك بالدقة والموثوقية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتقديم حلول متقدمة للأفران ذات درجات الحرارة العالية والمصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا منتجاتنا الأفران ذات الحاضنة (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران الفراغ والجو المتحكم فيه (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة. سواء كنت تعمل في قطاعات الطيران أو الطب أو أشباه الموصلات، تضمن أفران اللحام بالنحاس في الفراغ لدينا بيئات خالية من التلوث وسلامة وصلات فائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين تطبيقات اللحام بالنحاس الخاصة بك ودفع نجاحك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي