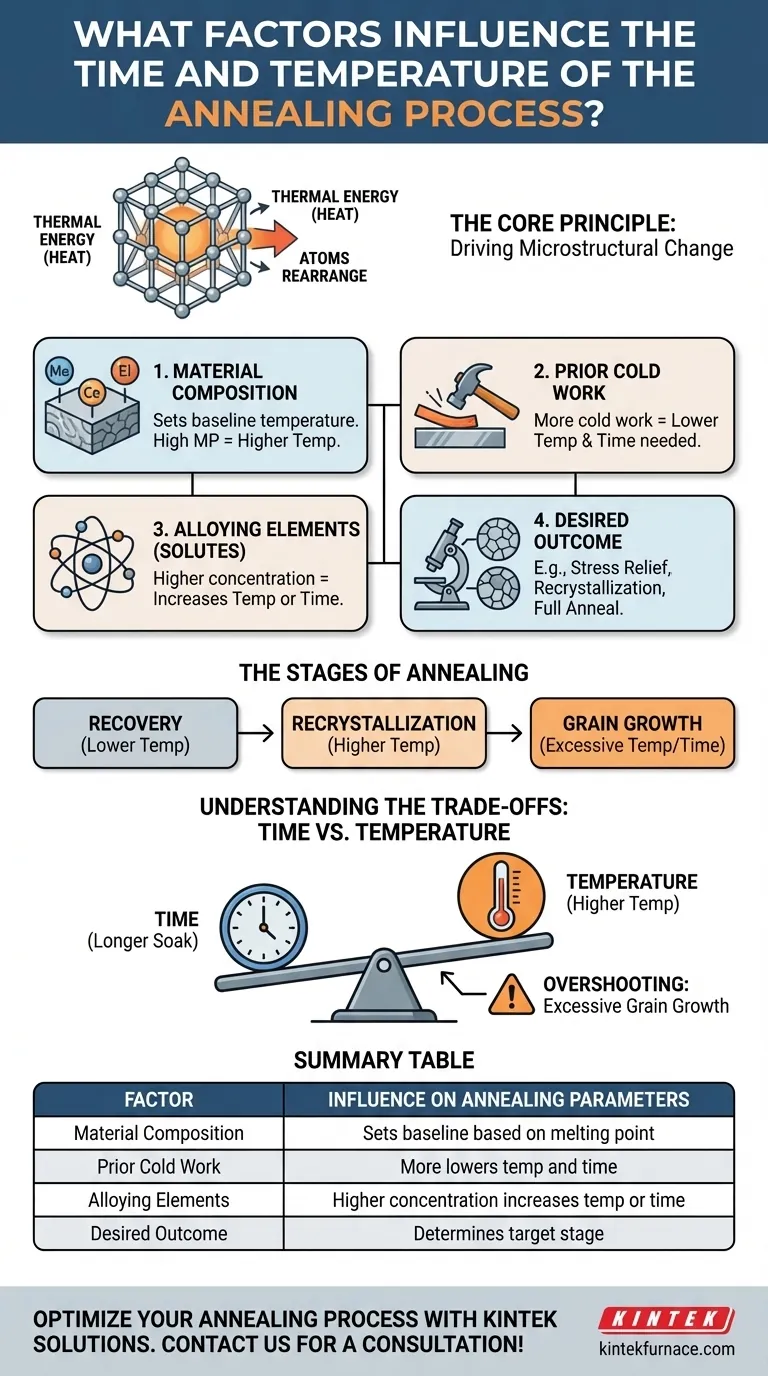

تُعد المدة ودرجة الحرارة لأي عملية تلدين دالة لأربعة متغيرات رئيسية. وهذه المتغيرات هي تركيب المادة، ومقدار العمل البارد السابق الذي تعرضت له، وتركيز عناصر السبائك (المذابات)، والنتيجة المجهرية المحددة التي تنوي تحقيقها بالمعالجة الحرارية.

التلدين ليس وصفة ثابتة؛ إنه عملية مُتحكّم فيها لتوفير طاقة حرارية كافية لمدة محددة لدفع تغيير مرغوب فيه في البنية المجهرية للمادة. المعايير "الصحيحة" هي الحد الأدنى المطلوب لتحقيق هدفك دون التسبب في آثار جانبية غير مرغوبة مثل النمو المفرط للحبيبات.

المبدأ الأساسي: قيادة التغيير المجهري

التلدين هو عملية معالجة حرارية تُستخدم لتغيير الخصائص الفيزيائية وأحيانًا الكيميائية للمادة. الهدف هو جعلها أكثر ليونة وأقل صلابة، مما يسهل العمل بها.

الطاقة الحرارية كعامل محفز

في جوهرها، يعمل التلدين عن طريق توفير الطاقة الحرارية (الحرارة). تسمح هذه الطاقة للذرات داخل الشبكة البلورية للمادة بالتحرك وإعادة ترتيب نفسها إلى حالة أكثر استقرارًا وأقل طاقة.

تحدد درجة الحرارة المعدل الذي يمكن للذرات أن تتحرك به، بينما يحدد الوقت المدة التي تستغرقها لإكمال رحلتها.

مراحل التلدين

مع زيادة درجة الحرارة والوقت، تمر المادة المعالجة على البارد عادة بثلاث مراحل:

- الاستعادة: عند درجات حرارة منخفضة، يتم تخفيف الإجهادات الداخلية، ولكن بنية الحبيبات لا تتغير إلى حد كبير.

- إعادة التبلور: تبدأ الحبيبات الجديدة الخالية من الإجهاد في التكون والنمو، لتحل محل الحبيبات المشوهة الناتجة عن العمل البارد. هنا يتم استعادة الليونة.

- نمو الحبيبات: إذا كانت درجة الحرارة عالية جدًا أو استمرت لفترة طويلة جدًا، ستستمر الحبيبات الجديدة الخالية من الإجهاد في النمو بشكل أكبر.

تحليل العوامل الرئيسية

يؤثر كل متغير على كمية الطاقة الحرارية اللازمة لإحداث هذه التغييرات المجهرية.

المادة نفسها (التركيب)

يحدد التركيب الأساسي للمادة ونقطة انصهارها خط الأساس لدرجة حرارة التلدين الخاصة بها. تتطلب المادة ذات نقطة الانصهار العالية مثل الفولاذ درجة حرارة تلدين أعلى بكثير من المادة ذات نقطة الانصهار المنخفضة مثل الألومنيوم.

درجة العمل البارد السابق

يؤدي العمل البارد (مثل الدرفلة، السحب، أو الثني) إلى تشويه البنية البلورية للمادة، مما يؤدي إلى عيوب تسمى الخلوع. تخزن هذه العملية كمية كبيرة من الطاقة الداخلية داخل المادة.

كلما زادت الطاقة المخزنة من العمل البارد، انخفضت درجة الحرارة وقصر الوقت اللازم لبدء إعادة التبلور. تكون المادة "مجهزة" بالفعل ومتشوقة لإطلاق تلك الطاقة.

دور تركيز المذاب (عناصر السبائك)

تعمل عناصر السبائك أو الشوائب (المذابات) داخل البنية البلورية للمعدن كعوائق. يمكنها "تثبيت" حدود الحبيبات، مما يجعل من الصعب عليها التحرك أو تكوين حبيبات جديدة.

لذلك، يؤدي التركيز الأعلى للمذابات إلى زيادة درجة الحرارة أو الوقت المطلوب للتلدين. هناك حاجة إلى المزيد من الطاقة للتغلب على تأثير "سحب المذاب" هذا.

النتيجة المرجوة من التلدين

ربما يكون الهدف المحدد للمعالجة هو العامل الأكثر أهمية، لأنه يحدد مرحلة التلدين التي تستهدفها.

- تخفيف الإجهاد: يتطلب أدنى درجة حرارة. الهدف هو تحقيق الاستعادة فقط، وتخفيف الإجهادات الداخلية من عمليات مثل اللحام دون تغيير كبير في بنية الحبيبات أو الصلابة.

- إعادة التبلور: تتطلب درجة حرارة أعلى. الهدف هو تشكيل مجموعة جديدة تمامًا من الحبيبات الخالية من الإجهاد، واستعادة الليونة المفقودة بالكامل أثناء العمل البارد.

- التلدين الكامل / التكوير: غالبًا ما يتطلب درجات حرارة أعلى أو دورات تسخين/تبريد معقدة. تم تصميم هذه العمليات لتحقيق أقصى نعومة، عادةً عن طريق تغيير شكل وتوزيع الأطوار الثانوية داخل البنية المجهرية (مثل تشكيل كريات مستديرة من صفائح السمنتايت في الفولاذ).

فهم المقايضات: الوقت مقابل درجة الحرارة

العلاقة بين الوقت ودرجة الحرارة ليست مستقلة؛ فهي علاقة عكسية.

الطبيعة القابلة للتبادل للوقت ودرجة الحرارة

يمكنك غالبًا تحقيق نفس درجة التلدين باستخدام درجة حرارة أعلى لمدة أقصر، أو درجة حرارة أقل لمدة أطول. إجمالي مدخل الطاقة الحرارية هو ما يهم.

خطر "التجاوز": نمو الحبيبات المفرط

أكثر الأخطاء شيوعًا هو استخدام الكثير من الحرارة أو الاحتفاظ بها لفترة طويلة جدًا. بينما تسرع درجة الحرارة الأعلى العملية، فإنها تزيد بشكل كبير من خطر نمو الحبيبات المفرط.

يمكن أن تقلل الحبيبات الكبيرة من قوة المادة، وصلابة الكسر، ويمكن أن تؤدي إلى تشطيب سطح رديء يُعرف باسم "قشر البرتقال" في عمليات التشكيل اللاحقة.

القيود الاقتصادية والعملية

من وجهة نظر الإنتاج، تُفضل أوقات الدورة الأقصر دائمًا تقريبًا. هذا يخلق دفعة عملية نحو استخدام أعلى درجة حرارة ممكنة يمكن التحكم فيها بدقة دون التجاوز إلى نظام نمو الحبيبات. النقع الطويل عند درجات حرارة منخفضة فعال ولكنه أكثر تكلفة من حيث الطاقة ووقت الفرن.

تحديد معلمات التلدين الخاصة بك

لتحديد المعلمات الصحيحة، يجب عليك أولاً تحديد هدفك الأساسي.

- إذا كان تركيزك الأساسي هو استعادة الليونة بعد العمل البارد: استهدف درجة حرارة إعادة التبلور، مع التأكد من حصولك على بنية حبيبات دقيقة وجديدة دون نمو كبير.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد الداخلي من اللحام أو التشغيل الآلي: استخدم تلدينًا لتخفيف الإجهاد بدرجة حرارة منخفضة لا يغير بشكل أساسي القوة الأساسية وبنية الحبيبات.

- إذا كان تركيزك الأساسي هو تحقيق أقصى نعومة وقابلية للتشغيل: يلزم تلدين كامل أو دورة تكوير، تتضمن درجات حرارة أعلى أو مقاطع حرارية محددة.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج: قد تفضل درجة حرارة أعلى لمدة أقصر، ولكن هذا يتطلب تحكمًا دقيقًا في العملية لتجنب تدهور الخصائص.

في النهاية، عملية التلدين المثالية هي توازن متعمد بين هذه العوامل لتحقيق خصائصك المستهدفة بدقة وكفاءة.

جدول ملخص:

| العامل | التأثير على معلمات التلدين |

|---|---|

| تركيب المادة | يحدد درجة الحرارة الأساسية بناءً على نقطة الانصهار |

| العمل البارد السابق | المزيد من العمل البارد يقلل من درجة الحرارة والوقت المطلوبين |

| عناصر السبائك | التركيز الأعلى يزيد من درجة الحرارة أو الوقت |

| النتيجة المرجوة | يحدد المرحلة المستهدفة (مثل تخفيف الإجهاد، إعادة التبلور) |

هل تواجه صعوبة في تحسين عملية التلدين الخاصة بك؟ تستفيد KINTEK من أبحاث وتطوير استثنائيين وتصنيع داخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يتم تعزيز خط إنتاجنا - بما في ذلك أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة بدقة. حقق خصائص مواد فائقة بخبرتنا - اتصل بنا اليوم للاستشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي