أحد العيوب الأساسية لأفران التخمير هو الصعوبة والتكلفة المرتبطة باستبدال عناصر التسخين. نظرًا لأن العناصر مدمجة داخل جدران الفرن العازلة المقاومة للحرارة لحماية العينة، فإن الوصول إليها للصيانة يتطلب عمالة كبيرة ووقت توقف عن العمل، مما يحول الإصلاح الروتيني إلى إجراء معقد ومكلف.

يكمن التحدي الأساسي لفرن التخمير في تصميمه: الميزة نفسها التي تضمن بيئة تسخين نظيفة وخالية من الملوثات – "الغلاف" الذي يفصل العينة عن عناصر التسخين – هي نفسها التي تجعل صيانة تلك العناصر صعبة ومكلفة بطبيعتها.

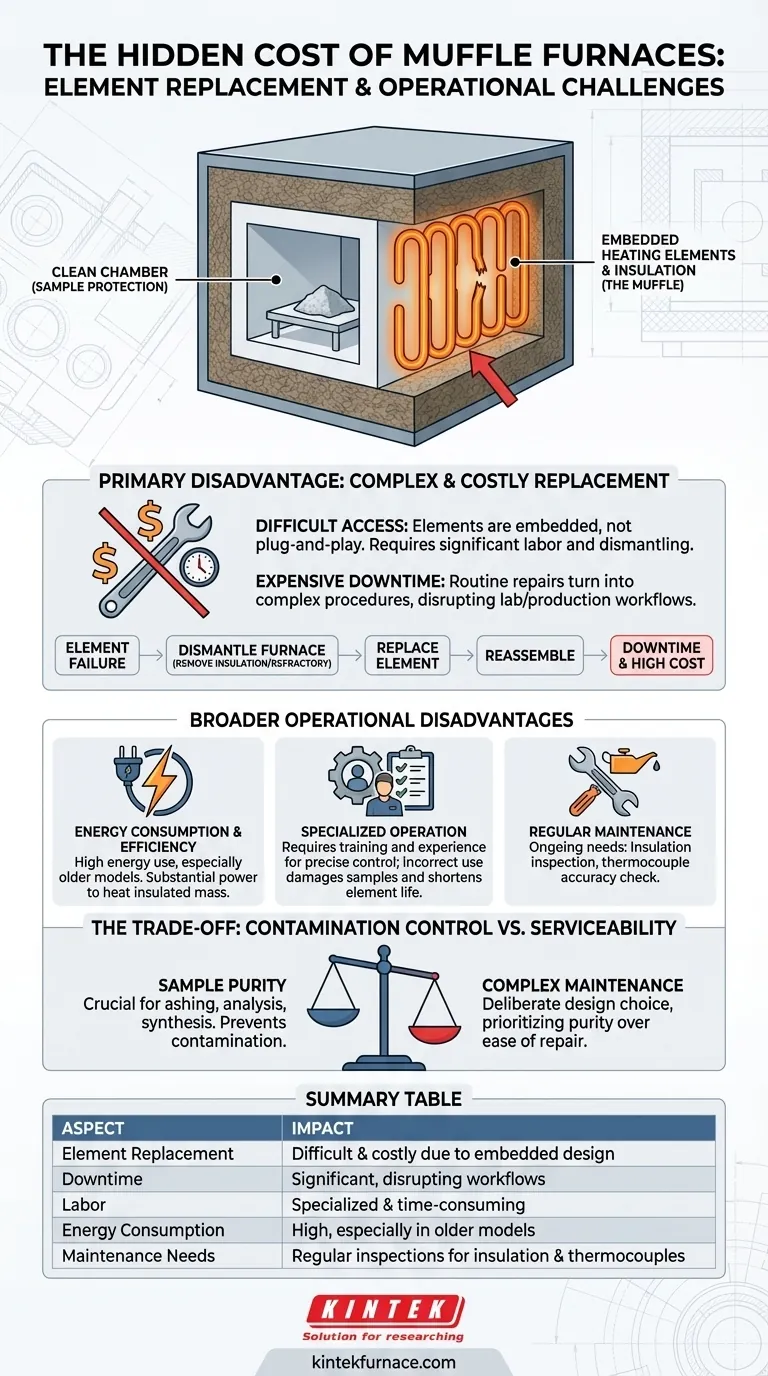

التكلفة الخفية لعناصر التسخين المدمجة

الخاصية المميزة لفرن التخمير هي أن عناصر التسخين لا تكون مكشوفة لغرفة التسخين. بينما يوفر هذا تجانسًا فائقًا في درجة الحرارة ويمنع تلوث العينة، فإنه يخلق عقبة صيانة كبيرة.

لماذا الاستبدال صعب

عادة ما تكون عناصر التسخين ملفوفة حول أو مدمجة مباشرة في العزل الخزفي أو الألياف الذي يشكل غرفة الفرن. هذا ليس مكونًا بسيطًا يمكن "توصيله وتشغيله".

لاستبدال عنصر معطل، يجب على الفني في كثير من الأحيان تفكيك جزء كبير من الهيكل الأساسي للفرن. قد يتضمن ذلك إزالة طبقات العزل والطوب المقاوم للحرارة بعناية دون التسبب في ضرر.

التأثير على التكلفة ووقت التوقف عن العمل

تترجم هذه التعقيدات مباشرة إلى تكاليف تشغيل أعلى. العمالة المطلوبة لاستبدال العنصر متخصصة وتستغرق وقتًا طويلاً، مما يؤدي إلى فواتير خدمة باهظة الثمن.

علاوة على ذلك، سيتوقف الفرن عن العمل طوال مدة الإصلاح. يمكن أن يؤدي هذا التوقف غير المخطط له إلى تعطيل سير العمل الحرج في المختبر أو الإنتاج، مما يضيف تكلفة غير مباشرة يمكن أن تتجاوز تكلفة الإصلاح نفسه.

مساوئ تشغيلية أوسع

يعد تحدي استبدال العناصر جزءًا من مجموعة أكبر من الاعتبارات التشغيلية التي يجب على المستخدمين المحتملين أخذها في الاعتبار.

استهلاك الطاقة والكفاءة

يمكن أن تكون أفران التخمير، وخاصة الموديلات القديمة أو الأقل تقدمًا، ذات كفاءة تسخين أقل وتستهلك كمية كبيرة من الطاقة. يجب رفع كتلة العزل إلى درجة الحرارة، الأمر الذي يتطلب مدخلات طاقة كبيرة، خاصة لتطبيقات درجات الحرارة العالية.

الحاجة إلى تشغيل متخصص

يتطلب تشغيل فرن التخمير بشكل صحيح لتحقيق درجات حرارة ومعدلات ارتفاع دقيقة تدريبًا وخبرة. قد يؤدي الاستخدام غير الصحيح إلى إتلاف العينات وقد يقلل أيضًا من عمر عناصر التسخين، مما يؤدي إلى استبدالات أكثر تكرارًا وتكلفة.

متطلبات الصيانة الدورية

إلى جانب استبدال العناصر، تتطلب هذه الأفران صيانة دورية لضمان الأداء الأمثل وطول العمر. يشمل ذلك فحص العزل بحثًا عن الشقوق والتأكد من دقة المزدوجات الحرارية (thermocouple).

فهم المقايضات

لا توجد مساوئ فرن التخمير في فراغ؛ إنها نتيجة مباشرة لميزته الأساسية.

الغرض من الغلاف: التحكم في التلوث

السبب الكامل لهذا التصميم هو حماية المادة التي يتم تسخينها. من خلال عزل الغرفة عن عناصر التسخين، يمنع الفرن تساقط الرقائق من عنصر متدهور على العينة وتلويثها.

هذا أمر غير قابل للتفاوض لتطبيقات مثل الترميد، تحليل المواد، أو التركيب الكيميائي المحدد حيث تكون نقاء العينة أمرًا بالغ الأهمية.

الصيانة كنتيجة للتصميم

لذلك، فإن الصيانة الصعبة ليست عيبًا في التصميم بل هي مقايضة متعمدة. يمنح الفرن الأولوية لبيئة تسخين نظيفة على سهولة الصيانة.

فهم هذا التوازن أمر بالغ الأهمية عند تقييم ما إذا كان فرن التخمير هو الأداة المناسبة لعمليتك المحددة.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار الفرن الموازنة بين متطلباتك التقنية والواقع التشغيلي طويل الأمد.

- إذا كان تركيزك الأساسي هو تقليل الصيانة والتكلفة: فابحث بعناية في إجراء استبدال العنصر لأي نموذج تفكر فيه، أو استكشف أنواعًا بديلة من الأفران حيث تكون العناصر أكثر سهولة في الوصول إليها.

- إذا كان تركيزك الأساسي هو نقاء العينة المطلق وسلامة العملية: فاقبل أن الصيانة المعقدة لفرن التخمير هي المقايضة الضرورية للتحكم الفائق في التلوث.

في النهاية، فهم هذه المقايضة الأساسية بين حماية العينة وسهولة الصيانة هو المفتاح لاختيار الفرن المناسب لاحتياجاتك التشغيلية.

جدول الملخص:

| الجانب | التأثير |

|---|---|

| استبدال العناصر | صعب ومكلف بسبب التصميم المدمج |

| وقت التوقف عن العمل | كبير، يعطل سير العمل |

| العمالة | متخصصة وتستغرق وقتًا طويلاً |

| استهلاك الطاقة | مرتفع، خاصة في الموديلات القديمة |

| احتياجات الصيانة | فحوصات دورية مطلوبة للعزل والمزدوجات الحرارية |

هل تواجه صعوبة في صيانة فرن التخمير؟ تقدم KINTEK حلول أفران متطورة عالية الحرارة مع تخصيص عميق لتقليل وقت التوقف عن العمل والتكاليف. يتم دعم خط إنتاجنا، بما في ذلك أفران التخمير (Muffle)، والأنابيب (Tube)، والدوارة (Rotary Furnaces)، وأفران التفريغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، ببحث وتطوير استثنائي وتصنيع داخلي. دعنا نصمم فرنًا يلبي احتياجاتك الفريدة—اتصل بنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري