في جوهره، الفرن الدوار هو فرن صناعي أسطواني يدور حول محوره الأفقي أثناء التشغيل. وهو مصمم خصيصًا للمعالجة الحرارية المستمرة للمواد، وخاصة تلك التي تكون في شكل حبيبات أو مساحيق. يؤدي الدوران إلى تقليب المادة باستمرار، مما يضمن تعرض كل جسيم بشكل موحد للحرارة وجو العملية.

تكمن الميزة الحقيقية للفرن الدوار ليس فقط في قدرته على تسخين المواد، ولكن في قدرته على مزجها في وقت واحد. وهذا يجعله الحل المثالي للعمليات التي تكون فيها درجة حرارة التوحيد وتجانس المادة أمرًا بالغ الأهمية لجودة المنتج النهائي.

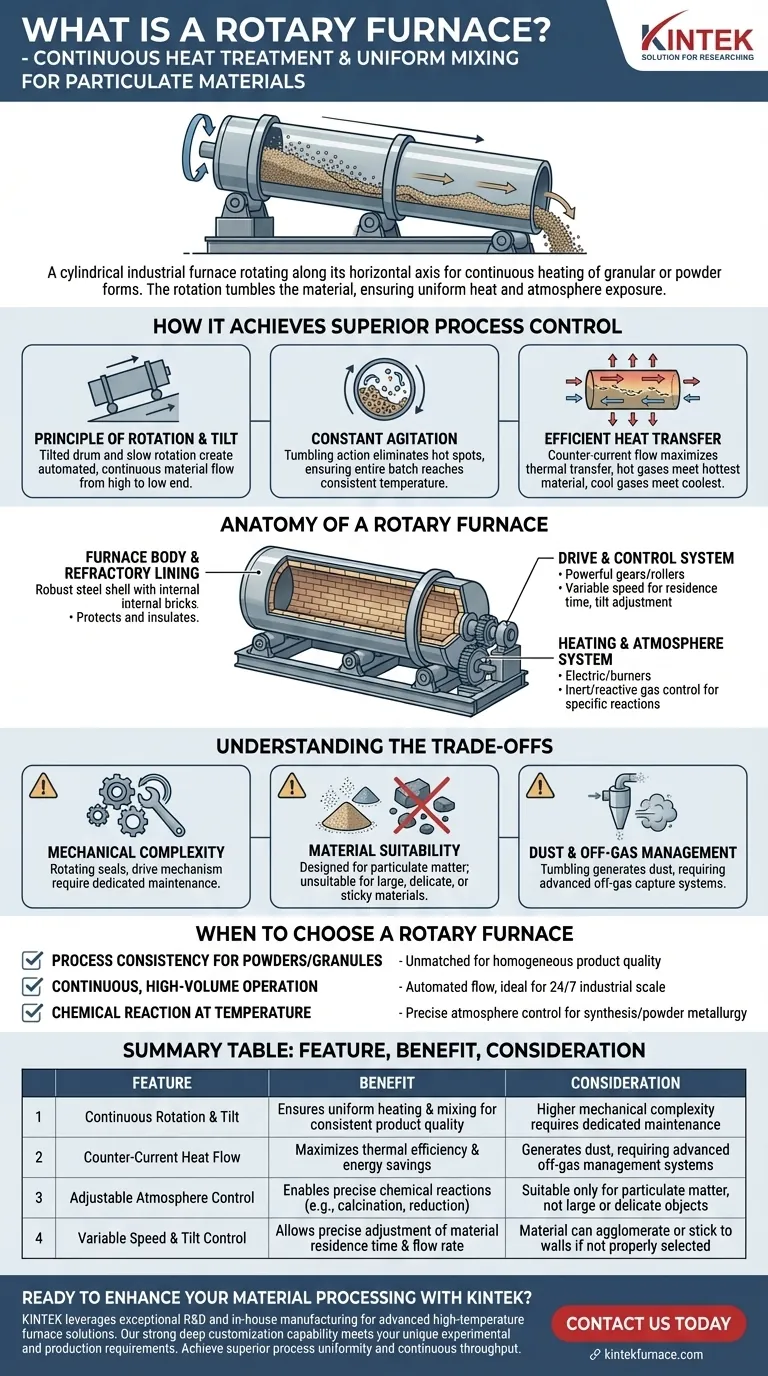

كيف يحقق الفرن الدوار تحكمًا فائقًا في العملية

على عكس الفرن الثابت حيث تبقى المادة خاملة، يستخدم الفرن الدوار الحركة الديناميكية لتحقيق نتائجه. هذا المبدأ التشغيلي هو جوهر فعاليته.

مبدأ الدوران والميل

الفرن عبارة عن أنبوب أو أسطوانة طويلة، مثبتة بزاوية طفيفة. يؤدي هذا الميل، جنبًا إلى جنب مع الدوران البطيء، إلى انتقال المادة التي يتم تغذيتها من الطرف الأعلى تدريجيًا نحو الطرف الأدنى. يسهل هذا التصميم تدفقًا مستمرًا ومؤتمتًا للمادة عبر غرفة التسخين.

التحريك المستمر لتحقيق تسخين موحد

الفائدة الأساسية للفرن هي حركة التقليب. عندما يدور الأسطوانة، يتم رفع المادة الموجودة بالداخل وتقليبها باستمرار. تقضي هذه الحركة على النقاط الساخنة وتضمن وصول الدفعة بأكملها إلى درجة حرارة متسقة، وهو أمر يصعب تحقيقه باستخدام أكوام المواد الثابتة.

نقل حرارة فعال

يتم توفير الحرارة عادةً بواسطة عناصر كهربائية أو عن طريق حرق الغاز أو الزيت أو المواد الصلبة المسحوقة. في العديد من التصميمات، تتدفق الغازات الساخنة في الاتجاه المعاكس للمادة (تدفق عكس التيار). هذه الطريقة فعالة للغاية، حيث تقابل أبرد المواد بأبرد الغازات، وتقابل أسخن المواد بأكثر الغازات سخونة، مما يزيد من نقل الحرارة على طول الفرن بأكمله.

تشريح الفرن الدوار

تعمل عدة مكونات رئيسية معًا لتمكين بيئة المعالجة الفريدة هذه. يعد فهمها مفتاحًا لتقدير إمكانيات الفرن.

جسم الفرن والبطانة

الهيكل الخارجي عبارة عن برميل قوي مصنوع من صفائح فولاذية ملحومة، يصل طوله أحيانًا إلى أكثر من 200 متر للتطبيقات الصناعية الكبيرة. من الداخل، يتم تبطينه بـ مواد مقاومة للحرارة مثل الطوب عالي الحرارة أو الأسمنت القابل للصب. تخدم هذه البطانة غرضين: عزل الغلاف الفولاذي عن الحرارة الشديدة وحمايته من التآكل الكيميائي أو التآكل الناتج عن مادة العملية.

نظام القيادة والتحكم

يقوم ترس قيادة قوي أو مجموعة من البكرات بتدوير جسم الفرن بأكمله. تتميز الأنظمة الحديثة بمحركات متغيرة السرعة، مما يسمح للمشغلين بالتحكم بدقة في سرعة الدوران. وهذا يعدل وقت بقاء المادة في الفرن - وهو معلمة عملية حاسمة. غالبًا ما يمكن أيضًا تعديل زاوية الميل.

نظام التسخين والجو المحيط

يمكن توفير التسخين بواسطة عناصر كهربائية خارجية أو مواقد داخلية. إلى جانب درجة الحرارة، تتيح الأفران الدوارة المتقدمة التحكم الدقيق في الجو المحيط. يمكن إدخال غازات خاملة مثل النيتروجين أو الغازات التفاعلية لمنع الأكسدة أو تسهيل تفاعلات كيميائية محددة، مثل التكليس أو اختزال المواد.

فهم المفاضلات

على الرغم من قوته، فإن الفرن الدوار أداة متخصصة. وتأتي مزاياه مع اعتبارات محددة تجعله غير مناسب لبعض التطبيقات.

التعقيد الميكانيكي

تضيف الأختام الدوارة وآلية القيادة والبكرات الداعمة مستوى أعلى من التعقيد الميكانيكي مقارنة بالفرن الصندوقي البسيط. تتطلب هذه الأجزاء المتحركة جدول صيانة مخصصًا لضمان الموثوقية ومنع التوقف عن العمل.

ملاءمة المادة

هذه الأفران مصممة لـ المواد الجسيمية. وهي غير مناسبة للأشياء الكبيرة المفردة، أو المكونات الحساسة التي يمكن أن تتلف بسبب التقليب، أو المواد التي قد تتكتل أو تلتصق بجدران الفرن عند تسخينها وتدويرها.

إدارة الغبار والغازات المنبعثة

يمكن أن يؤدي عمل التقليب إلى توليد كمية كبيرة من الغبار، خاصة مع المساحيق الدقيقة. وهذا يستلزم نظامًا متطورًا للتعامل مع الغازات المنبعثة من الفرن، وغالبًا ما يشمل ذلك دوامات أو مرشحات أكياس لالتقاط الجسيمات قبل إطلاقها في البيئة.

متى تختار فرنًا دوارًا

يجب أن يعتمد قرارك بالكامل على مادتك وأهداف عمليتك.

- إذا كان تركيزك الأساسي هو اتساق العملية للمساحيق أو الحبيبات: فإن قدرة الفرن الدوار على المزج والتسخين بشكل موحد لا مثيل لها لتحقيق تجانس جودة المنتج.

- إذا كنت تدير عملية مستمرة وعالية الحجم: فإن التدفق المؤتمت للمادة الناتج عن الميل والدوران يجعله مثاليًا للإنتاج الصناعي على مدار الساعة طوال أيام الأسبوع.

- إذا كنت بحاجة إلى إجراء تفاعل كيميائي في درجة حرارة: يوفر الجمع بين التحكم في الجو المحيط والتحريك المستمر والتسخين الموحد البيئة المثالية لتعدين المساحيق والتخليق الكيميائي.

في النهاية، يعد اختيار الفرن الدوار قرارًا استراتيجيًا لإعطاء الأولوية لتوحيد العملية والإنتاجية المستمرة للمواد الجسيمية.

جدول الملخص:

| الميزة | الفائدة | الاعتبار |

|---|---|---|

| الدوران والميل المستمر | يضمن تسخينًا ومزجًا موحدين لجودة منتج متسقة | التعقيد الميكانيكي الأعلى يتطلب صيانة مخصصة |

| تدفق الحرارة عكس التيار | يزيد من الكفاءة الحرارية وتوفير الطاقة | يولد الغبار، مما يتطلب أنظمة متقدمة لإدارة الغازات المنبعثة |

| التحكم القابل للتعديل في الجو المحيط | يتيح تفاعلات كيميائية دقيقة (مثل التكليس، الاختزال) | مناسب فقط للمواد الجسيمية، وليس للأشياء الكبيرة أو الحساسة |

| التحكم المتغير في السرعة والميل | يسمح بالتعديل الدقيق لوقت بقاء المادة ومعدل التدفق | قد تتكتل المادة أو تلتصق بالجدران إذا لم يتم اختيارها بشكل صحيح |

هل أنت مستعد لتعزيز معالجة المواد الخاصة بك باستخدام حل فرن دوار مخصص؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، بما في ذلك الأفران الدوارة، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة.

سواء كنت بحاجة إلى نموذج قياسي أو نظام مخصص بالكامل لمساحيقك أو حبيباتك المحددة، يمكننا مساعدتك في تحقيق توحيد فائق للعملية وإنتاجية مستمرة.

اتصل بنا اليوم لمناقشة كيف يمكن لفرن KINTEK الدوار تحسين عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي بعض تطبيقات أفران الأنابيب الدوارة؟ مثالية للمعالجة المستمرة للمواد ذات درجات الحرارة العالية

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين

- ما هي التطبيقات الشائعة لفرن الأنبوب الدوار؟ تحقيق تسخين موحد للمساحيق والحبيبات

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي المجالات الأخرى التي تستخدم أفران الأنبوب الدوارة؟ اكتشف حلول التدفئة متعددة الاستخدامات لمختلف الصناعات