في علم المواد عالية الحرارة، يشير الانكماش إلى تقليل حجم المكون الذي يحدث أثناء التصنيع. لا ينتج هذا التغير البعدي عن ضغط خارجي ولكنه نتيجة متأصلة لعمليات مثل التجفيف، والحرارة الشديدة للحرق أو التلبيد، والتبريد اللاحق.

التحدي الأساسي ليس القضاء على الانكماش، بل التنبؤ به والتحكم فيه. بالنسبة للعديد من المواد المتقدمة، يعد الانكماش هو الآلية التي تخلق جزءًا نهائيًا قويًا وكثيفًا، مما يجعله معلمة تصميم حاسمة يجب إدارتها بدقة لضمان الدقة البعدية ومنع الفشل.

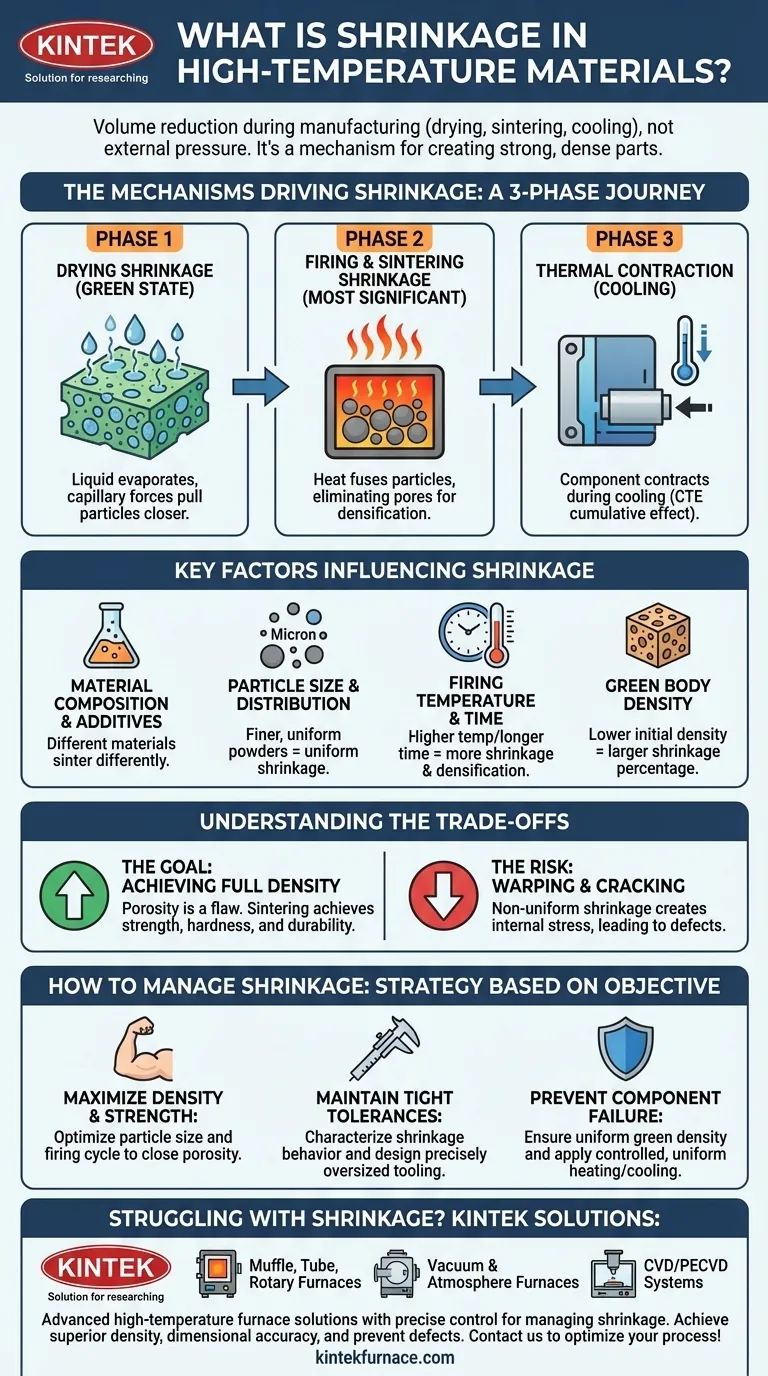

الآليات التي تدفع الانكماش

يتطلب فهم سبب انكماش المادة النظر في ثلاث مراحل متميزة، وغالبًا ما تكون متسلسلة، من عملية التصنيع. تساهم كل مرحلة في إجمالي التغير البعدي.

المرحلة 1: انكماش التجفيف

قبل الحرق في درجات حرارة عالية، غالبًا ما يكون المكون في حالة "خضراء" (Green state)، مما يعني أنه مزيج من مسحوق المادة الأساسية ومواد رابطة أو سوائل مختلفة. عندما يجف هذا الجزء، يتبخر السائل.

تسحب قوى الشعيرات الدموية للسائل المغادر الجسيمات الصلبة معًا، مما يتسبب في انكماش الجزء. هذا الانكماش الأولي هو الأكثر أهمية في العمليات مثل صب السيراميك بالطين أو قولبة حقن المساحيق.

المرحلة 2: انكماش الحرق والتلبيد

هذه هي المرحلة الأكثر أهمية للمواد عالية الحرارة مثل السيراميك والمعادن المسحوقة. التلبيد (Sintering) هو عملية دمج الجسيمات معًا باستخدام الحرارة عند درجات حرارة أقل من درجة انصهار المادة.

أثناء التلبيد، تنتشر الذرات عبر حدود الجسيمات، مما يتسبب في ترابطها ونموها معًا. هذه العملية تقضي على المسام أو الفراغات بين الجسيمات، مما يؤدي إلى انخفاض كبير ودائم في الحجم الكلي للمكون. بهذه الطريقة يتم تحويل مادة مسحوقية مسامية إلى مادة صلبة كثيفة وقوية.

المرحلة 3: الانكماش الحراري (التبريد)

بعد الوصول إلى درجة الحرارة القصوى أثناء الحرق، يجب أن يبرد الجزء الذي أصبح كثيفًا الآن إلى درجة حرارة الغرفة. مثل معظم المواد، فإنه ينكمش أثناء تبريده.

يتم التحكم في هذا التغيير بواسطة معامل التمدد الحراري (CTE) للمادة. على الرغم من أنه متميز عن انكماش التلبيد، إلا أنه تأثير تراكمي يجب أخذه في الاعتبار في الأبعاد النهائية.

العوامل الرئيسية المؤثرة على الانكماش

الكمية الدقيقة للانكماش ليست رقمًا ثابتًا؛ فهي حساسة للغاية لكل من المادة نفسها وظروف العملية.

تركيب المادة

تتلبد المواد المختلفة وتنكمش بشكل مختلف بطبيعتها. يمكن خلط الإضافات في المسحوق إما لتعزيز الانكماش أو الحد منه والمساعدة في التحكم في الكثافة النهائية.

حجم الجسيمات وتوزيعها

تميل المساحيق الأنعم وذات الأحجام الأكثر تجانسًا إلى التعبئة بكفاءة أكبر في الحالة الخضراء. يؤدي هذا إلى انكماش أكثر تجانسًا وقابلية للتنبؤ به أثناء الحرق، حيث يوجد تباين أقل في المسام التي تحتاج إلى إزالتها.

درجة حرارة ووقت الحرق

تؤدي درجات حرارة التلبيد الأعلى ومدة أطول عند تلك الدرجة إلى زيادة معدل انتشار الذرات. ينتج عن ذلك إزالة أكثر اكتمالًا للمسام، مما يؤدي إلى زيادة الكثافة وبالتالي المزيد من الانكماش.

كثافة الجسم الأخضر

الكثافة الأولية للجزء غير المحروق أمر بالغ الأهمية. يحتوي الجزء ذو الكثافة الخضراء المنخفضة على حجم كبير من المسام. إن إزالة هذه المسامية العالية ستؤدي إلى نسبة انكماش أكبر بكثير مقارنة بالجزء الذي كان مكدسًا بالفعل بكثافة قبل الحرق.

فهم المفاضلات

الانكماش سيف ذو حدين؛ فهو أداة ضرورية لإنشاء مواد قوية ومصدر رئيسي لعيوب التصنيع.

الهدف: تحقيق الكثافة الكاملة

بالنسبة للتطبيقات عالية الأداء، تعتبر المسامية عيبًا قاتلًا، حيث أن المسام هي مراكز إجهاد يمكن أن تبدأ منها الشقوق. انكماش التلبيد هو الآلية المرغوبة لتحقيق كثافة شبه كاملة، والتي ترتبط ارتباطًا مباشرًا بقوة المادة وصلابتها ومتانتها.

المخاطرة: التواء وتشقق

يكمن الخطر في الانكماش غير المنتظم. إذا سخن جزء من المكون بشكل أسرع أو كان له كثافة خضراء مختلفة، فإنه سينكمش بمعدل مختلف عن محيطه. يولد هذا الانكماش التفاضلي إجهادات داخلية هائلة يمكن أن تتسبب في التواء المكون أو تشوهه أو حتى تشققه أثناء العملية.

التحدي: القابلية للتنبؤ

التحدي الهندسي النهائي هو جعل الانكماش موحدًا وقابلاً للتنبؤ. يقوم المصنعون بإجراء اختبارات مكثفة لتوصيف معدل انكماش المادة. ثم يقومون بتصميم قوالبهم وأدواتهم الأولية لتكون أكبر حجمًا بدقة، متوقعين المقدار الدقيق للانكماش لتحقيق الأبعاد المستهدفة النهائية.

كيفية إدارة الانكماش في عمليتك

يعد التحكم في الانكماش أساسيًا للنجاح في معالجة المواد عالية الحرارة. سيعتمد أسلوبك على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الكثافة والقوة: يجب عليك احتضان الانكماش كأداة، وتحسين حجم جسيمات المادة ودورة الحرق لإغلاق أكبر قدر ممكن من المسامية.

- إذا كان تركيزك الأساسي هو الحفاظ على تفاوتات أبعاد دقيقة: يجب عليك تحديد سلوك انكماش المادة بدقة وتصميم أدوات كبيرة الحجم بدقة للتعويض عن فقدان الحجم المتوقع.

- إذا كان تركيزك الأساسي هو منع فشل المكون: يجب عليك ضمان كثافة جسم أخضر موحدة وتطبيق ملفات تعريف تسخين وتبريد موحدة ومتحكم بها لمنع الانكماش التفاضلي الذي يؤدي إلى الإجهاد الداخلي والتشقق.

من خلال التعامل مع الانكماش كمعلمة هندسية يمكن التنبؤ بها بدلاً من كونه عيبًا لا مفر منه، فإنك تكتسب السيطرة على جودة وأداء مكونك النهائي.

جدول ملخص:

| الجانب | الوصف |

|---|---|

| التعريف | تقليل الحجم أثناء التصنيع بسبب التجفيف والتلبيد والتبريد، وليس بسبب الضغط الخارجي. |

| الآليات الرئيسية | انكماش التجفيف، انكماش الحرق/التلبيد، الانكماش الحراري. |

| العوامل المؤثرة | تركيب المادة، حجم الجسيمات، درجة حرارة/وقت الحرق، كثافة الجسم الأخضر. |

| المفاضلات | يحقق الكثافة والقوة ولكنه يخاطر بالتشوه/التشقق إذا كان غير منتظم. |

| استراتيجية الإدارة | التنبؤ بالانكماش والتحكم فيه من خلال تحسين المواد والعمليات لتحقيق الدقة البعدية. |

هل تعاني من الانكماش في عملياتك عالية الحرارة؟ تتخصص KINTEK في حلول الأفران المتقدمة عالية الحرارة المصممة خصيصًا لمختبرات علوم المواد. تضمن أفراننا الصندوقية (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، جنبًا إلى جنب مع إمكانيات التخصيص العميق، تحكمًا دقيقًا في درجة الحرارة وتسخينًا موحدًا لإدارة الانكماش بفعالية. حقق كثافة فائقة ودقة أبعاد وامنع العيوب في مكوناتك. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملية التصنيع الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى