لا توجد مادة واحدة لبوتقة فرن الحث؛ فالخيار يحدده التطبيق بالكامل. تشمل المواد الأكثر شيوعًا السيراميك المقاوم للحرارة مثل الألومينا والزركونيا، بالإضافة إلى الجرافيت، ويتم اختيار كل منها بناءً على المعدن المحدد الذي يتم صهره، ودرجة الحرارة المطلوبة، وإمكانية التفاعل الكيميائي.

البوتقة ليست وعاءً سلبياً. إنها مكون نشط في عملية الصهر يجب اختيار مادته لضمان التوافق الكيميائي مع المعدن المنصهر وتحمل الصدمات الحرارية الشديدة لمنع تلوث الصهر والفشل الكارثي.

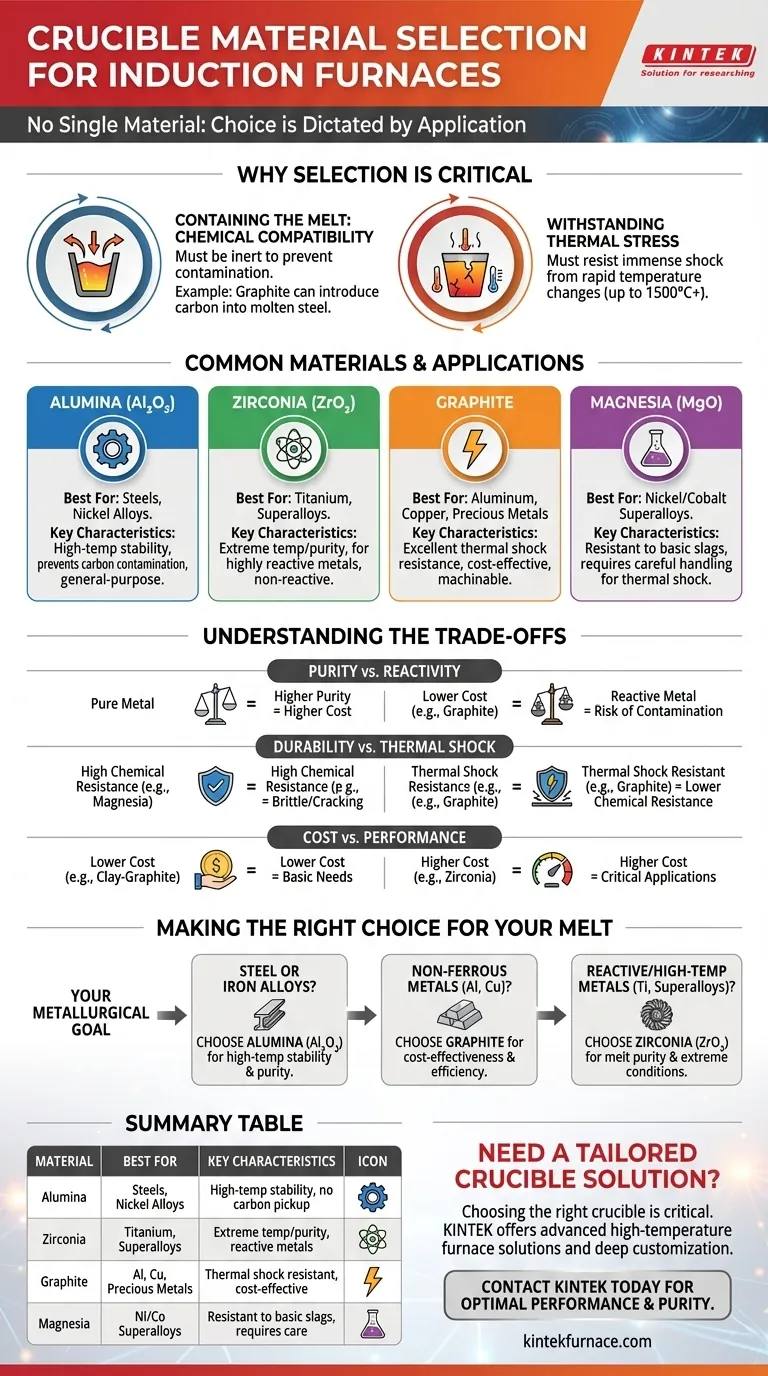

لماذا يعتبر اختيار البوتقة حرجاً

تؤدي البوتقة وظيفتين أساسيتين: احتواء المعدن المنصهر ماديًا وتحمل دورات التسخين الشديدة والسريعة المتأصلة في الصهر بالحث. يؤدي أي فشل في أي من هذين الدورين إلى المساس بالعملية برمتها.

احتواء المصهور: التوافق الكيميائي

يجب أن تكون مادة البوتقة خاملة كيميائيًا فيما يتعلق بالسبيكة التي يتم صهرها. يمكن أن تتسرب العناصر من البوتقة المتفاعلة إلى المصهور، مما يؤدي إلى إدخال شوائب تغير خصائص المعدن النهائي.

على سبيل المثال، في حين أن الجرافيت مادة بوتقة فعالة، إلا أنه يمكن أن يتفاعل مع الحديد المنصهر لتكوين كربيد الحديد، مما يزيد من محتوى الكربون في الفولاذ. وهذا يجعله غير مناسب لصهر الفولاذ منخفض الكربون.

مقاومة الإجهاد الحراري

تقوم أفران الحث بتسخين المعدن بسرعة فائقة. وهذا يعرض البوتقة لإجهاد وصدمة حرارية هائلين حيث تنتقل من درجة حرارة الغرفة إلى أكثر من 1500 درجة مئوية (2732 درجة فهرنهايت) ثم تعود إلى الانخفاض.

يجب أن يكون للمادة معامل تمدد حراري منخفض ومتانة عالية للكسر لمقاومة التشقق أو التفتت أثناء هذه التغيرات السريعة في درجة الحرارة.

مواد البوتقة الشائعة وتطبيقاتها

يتضمن اختيار المادة المناسبة مطابقة خصائصها لمتطلبات المعدن والعملية.

الألومينا (Al₂O₃)

الألومينا هي سيراميك حراري عالي الاستقرار وشائع الاستخدام. إن استقرارها في درجات الحرارة العالية وخمولها الكيميائي يجعلانها خيارًا ممتازًا للأغراض العامة، خاصة للمعادن الحديدية.

إنها التوصية القياسية لصهر الفولاذ والعديد من سبائك النيكل حيث يكون تلوث الكربون من بوتقة الجرافيت ضارًا.

الزركونيا (ZrO₂)

توفر الزركونيا أداءً فائقًا حتى في درجات حرارة أعلى من الألومينا. كما أنها مستقرة بشكل استثنائي وغير تفاعلية.

وهذا يجعلها المادة المفضلة لصهر المعادن شديدة التفاعل مثل التيتانيوم أو السبائك الفائقة التي تتطلب درجات حرارة ونقاء قصوى.

الجرافيت

يتمتع الجرافيت بموصلية حرارية ممتازة ومقاوم للصدمات الحرارية. كما أنه سهل التشغيل الآلي وغير مكلف نسبيًا.

يستخدم عادة لصهر العديد من المعادن غير الحديدية مثل الألومنيوم والنحاس والمعادن الثمينة. ومع ذلك، فإن استخدامه مع المعادن الحديدية محدود بسبب خطر امتصاص الكربون.

المغنيسيا (MgO)

تستخدم المغنيسيا لتطبيقات محددة، خاصة في صهر السبائك الفائقة القائمة على النيكل أو الكوبالت. إنها توفر مقاومة جيدة للخبث الأساسي.

عيبها الأساسي هو قابليتها العالية للصدمات الحرارية مقارنة بالمواد الأخرى، مما يتطلب بروتوكولات تسخين وتبريد أكثر حذرًا.

فهم المفاضلات

البوتقة المثالية غير موجودة؛ كل اختيار للمادة هو حل وسط بين الأداء والتكلفة والقيود التشغيلية.

النقاء مقابل التفاعلية

المفاضلة الأساسية هي ضمان عدم تلوث البوتقة للمصهور. قد تكون بوتقة الجرافيت متفوقة حرارياً وأرخص، ولكن إذا أدخلت كربونًا غير مرغوب فيه إلى فولاذ متخصص، فقد فشلت في مهمتها الأكثر أهمية. غالبًا ما تملي متطلبات النقاء استخدام بوتقات السيراميك الأكثر تكلفة مثل الألومينا أو الزركونيا.

المتانة مقابل مقاومة الصدمات الحرارية

بعض المواد الأكثر مقاومة كيميائيًا وذات درجة الحرارة العالية يمكن أن تكون هشة. المغنيسيا، على سبيل المثال، لها خصائص كيميائية ممتازة لبعض السبائك ولكنها أكثر عرضة للتشقق من الصدمات الحرارية من الجرافيت. وهذا يتطلب من المشغلين أن يكونوا أكثر حذرًا ويمكن أن يؤدي إلى عمر خدمة أقصر إذا لم يتم التعامل معها بشكل صحيح.

التكلفة مقابل الأداء

هناك علاقة مباشرة بين التكلفة والأداء. قد تكون بوتقة الطين والجرافيت كافية لمسبك ألومنيوم صغير الحجم، ولكن بوتقة الزركونيا لا غنى عنها لإنتاج مكونات طيران من التيتانيوم عالية النقاء، على الرغم من كونها أغلى بكثير.

اتخاذ القرار الصحيح لمصهورك

يجب أن يسترشد اختيارك بفهم واضح لهدفك المعدني.

- إذا كان تركيزك الأساسي هو صهر سبائك الفولاذ أو الحديد: اختر الألومينا لاستقرارها في درجات الحرارة العالية وطبيعتها غير التفاعلية، مما يمنع تلوث الكربون.

- إذا كان تركيزك الأساسي هو المعادن غير الحديدية مثل الألومنيوم أو النحاس: غالبًا ما يكون الجرافيت أو مركب الطين والجرافيت هو الخيار الأكثر فعالية من حيث التكلفة والأكثر كفاءة حراريًا.

- إذا كان تركيزك الأساسي هو المعادن التفاعلية أو ذات درجات الحرارة العالية جدًا (مثل التيتانيوم، السبائك الفائقة): الزركونيا هي الاختيار الضروري لضمان نقاء المصهور وتحمل ظروف العملية القاسية.

في النهاية، يعد اختيار مادة البوتقة الصحيحة قرارًا أساسيًا يؤثر بشكل مباشر على جودة ونقاء ونجاح عملية الصهر الخاصة بك.

جدول الملخص:

| المادة | الأفضل لـ | الخصائص الرئيسية |

|---|---|---|

| الألومينا (Al₂O₃) | الفولاذ، سبائك النيكل | استقرار عالي في درجات الحرارة، يمنع تلوث الكربون |

| الزركونيا (ZrO₂) | التيتانيوم، السبائك الفائقة | درجة حرارة/نقاء قصوى، للمعادن التفاعلية |

| الجرافيت | الألومنيوم، النحاس، المعادن الثمينة | مقاومة ممتازة للصدمات الحرارية، فعالة من حيث التكلفة |

| المغنيسيا (MgO) | سبائك النيكل/الكوبالت الفائقة | مقاومة للخبث الأساسي، تتطلب معالجة دقيقة |

هل تحتاج إلى حل بوتقة مصمم خصيصًا لعملية الصهر الخاصة بك؟

يعد اختيار مادة البوتقة المناسبة أمرًا بالغ الأهمية لتحقيق نقاء المعدن المطلوب ومنع التلوث المكلف أو فشل البوتقة. في KINTEK، ندرك أن كل عملية صهر فريدة من نوعها.

بالاستفادة من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي، نوفر لمختبرات ومسابك متنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، الذي يشمل أفران الكتم، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة.

دع خبرائنا يساعدونك في اختيار أو تصميم نظام البوتقة والفرن المثالي لتطبيقك.

اتصل بـ KINTEK اليوم لمناقشة مشروعك وضمان الأداء الأمثل والنقاء في عمليات الصهر الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- ما هو الدور الرئيسي لفرن التلدين في المعالجة المسبقة لطين البورون والسيبليت؟ افتح كفاءة عملية أعلى

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية