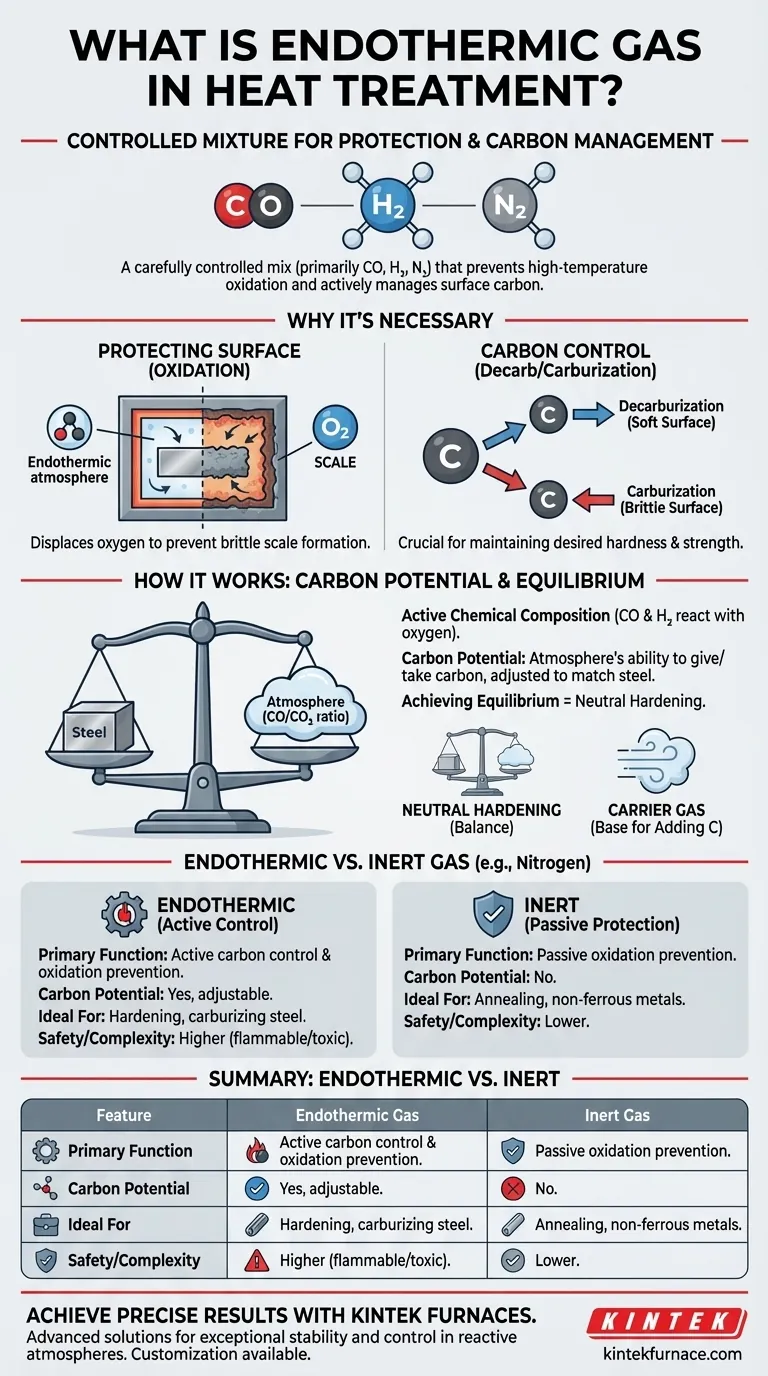

باختصار، الغاز الماص للحرارة هو خليط يتم التحكم فيه بعناية من الغازات القابلة للاحتراق—بشكل أساسي أول أكسيد الكربون (CO)، والهيدروجين (H₂)، والنيتروجين (N₂)—يستخدم أثناء المعالجة الحرارية للفولاذ. يعمل كجو وقائي، يمنع الأكسدة في درجات الحرارة العالية (التقشر)، ولكن وظيفته الأكثر أهمية هي إدارة محتوى الكربون بنشاط على سطح الجزء الفولاذي.

الغرض الأساسي من الغاز الماص للحرارة ليس مجرد درع سلبي مثل الغاز الخامل. إنه جو هندسي تفاعلي ينشئ توازنًا مع الفولاذ، مما يسمح لك بالتحكم بدقة في محتوى الكربون السطحي وبالتالي في خصائصه الميكانيكية النهائية.

لماذا يعتبر الجو الخاص ضروريًا

حماية السطح من الأكسجين

في درجات الحرارة العالية المطلوبة للمعالجة الحرارية، يتفاعل الفولاذ بسهولة مع الأكسجين في الهواء. هذا التفاعل، المعروف باسم الأكسدة، يشكل طبقة من القشور الهشة على سطح الجزء.

يعمل الجو الوقائي، مثل الغاز الماص للحرارة، على إزاحة الأكسجين داخل الفرن، مما يمنع تمامًا هذا التقشر المدمر ويحافظ على تشطيب سطح الجزء.

المشكلة الأعمق: التحكم في الكربون

مجرد منع الأكسدة لا يكفي لمعظم أنواع الفولاذ. محتوى الكربون داخل الفولاذ هو ما يحدد بشكل أساسي صلابته وقوته.

في درجات الحرارة العالية، تصبح ذرات الكربون داخل الفولاذ متحركة. إذا لم يتم التحكم في الجو المحيط بدقة، يمكن أن يغادر الكربون الفولاذ (إزالة الكربنة)، مما يخلق سطحًا ناعمًا، أو يضاف إليه (الكربنة)، مما يخلق سطحًا هشًا.

كيف يحل الغاز الماص للحرارة المشكلة

تركيبته الكيميائية النشطة

يتم توليد الغاز الماص للحرارة عادةً عن طريق تفاعل وقود هيدروكربوني، مثل الغاز الطبيعي، مع كمية محدودة من الهواء. ينتج عن ذلك غاز غني بـ أول أكسيد الكربون (CO) و الهيدروجين (H₂)، مع كون الباقي بشكل أساسي النيتروجين (N₂).

مكونات CO و H₂ هي عوامل "اختزال"، مما يعني أنها تتفاعل بسهولة مع أي أكسجين شارد. والأهم من ذلك، يوفر أول أكسيد الكربون مصدرًا للكربون للجو نفسه.

مبدأ إمكانية الكربون

تكمن القوة الحقيقية للغاز الماص للحرارة في مفهوم إمكانية الكربون. هذا مقياس لقدرة الجو على إعطاء الكربون للفولاذ أو أخذه منه عند درجة حرارة معينة.

من خلال مراقبة وضبط تركيب الغاز بعناية (خاصة نسبة CO إلى CO₂)، يمكن للمشغل ضبط إمكانية الكربون في الجو لتتوافق تمامًا مع محتوى الكربون في الفولاذ الذي يتم معالجته. وهذا يخلق حالة توازن حيث لا يحدث أي نقل صافي للكربون.

"التقوية المحايدة" مقابل الغاز الحامل

عندما تتطابق إمكانية الكربون في الغاز مع الفولاذ، تسمى العملية التقوية المحايدة. يتم تسخين الفولاذ وتبريده لتحقيق الصلابة المطلوبة دون تغيير كيميائه السطحية.

يمكن أيضًا استخدام الغاز الماص للحرارة كـ غاز حامل. في هذه الحالة، يكون هو الجو الأساسي الذي تضاف إليه غازات أخرى (مثل المزيد من الغاز الطبيعي للكربنة) لزيادة الكربون السطحي للفولاذ بشكل متعمد وبطريقة مضبوطة.

فهم المفاضلات

الحاجة الماسة للتحكم

الغاز الماص للحرارة ليس حلاً "اضبطه وانساه". تعتمد فعاليته بالكامل على المراقبة المستمرة والتحكم الدقيق، عادةً باستخدام مسبار أكسجين أو محلل غاز بالأشعة تحت الحمراء.

إذا كانت إمكانية الكربون منخفضة جدًا، فستحدث إزالة الكربنة، مما يبطل الغرض من المعالجة الحرارية. وإذا كانت عالية جدًا، يمكن أن يؤدي الكربنة غير المرغوب فيها أو تكون السخام إلى إتلاف الأجزاء.

السلامة والبنية التحتية

المكونات الأساسية، CO و H₂، سامة وقابلة للاشتعال على التوالي. يتطلب تشغيل جو ماص للحرارة فرنًا جيد الصيانة، وتهوية مناسبة، وبروتوكولات سلامة قوية. كما يتطلب مولد غاز ماص للحرارة في الموقع، مما يمثل استثمارًا كبيرًا في المعدات.

الغاز الماص للحرارة مقابل الغاز الخامل

الغازات الخاملة مثل النيتروجين (N₂) والأرجون (Ar) أبسط بكثير. توفر حماية ممتازة من الأكسدة وهي غير تفاعلية تمامًا. ومع ذلك، لا يمكنها إدارة محتوى الكربون بنشاط ويمكن أن تساهم في إزالة الكربنة إذا لم تكن نقية تمامًا.

اتخاذ القرار الصحيح لهدفك

يعد اختيار جو الفرن الصحيح أمرًا أساسيًا لتحقيق النتيجة المعدنية المرجوة.

- إذا كان تركيزك الأساسي هو التلدين البسيط أو معالجة المعادن غير الحديدية: غالبًا ما يكون الغاز الخامل مثل النيتروجين هو الخيار الأكثر أمانًا وبساطة وفعالية.

- إذا كان تركيزك الأساسي هو التقوية أو الكربنة أو الكربنة النيتروجينية للفولاذ الكربوني المتوسط إلى العالي: الغاز الماص للحرارة هو المعيار الصناعي لأنه يوفر التحكم النشط في إمكانية الكربون اللازمة لحماية سلامة الفولاذ.

في النهاية، إتقان استخدام جو الفرن لا يقل أهمية عن التحكم في درجة الحرارة نفسها لنجاح المعالجة الحرارية.

جدول الملخص:

| الميزة | الغاز الماص للحرارة | الغاز الخامل (مثل النيتروجين) |

|---|---|---|

| الوظيفة الأساسية | التحكم النشط في الكربون ومنع الأكسدة | منع الأكسدة السلبي |

| إمكانية الكربون | نعم، قابلة للتعديل | لا |

| مثالي لـ | تقوية، كربنة الفولاذ | التلدين، المعادن غير الحديدية |

| السلامة/التعقيد | أعلى (قابل للاشتعال/سام) | أقل |

حقق نتائج دقيقة وقابلة للتكرار في عمليات المعالجة الحرارية للفولاذ. الغاز الماص للحرارة ضروري للتقوية والكربنة، ولكن فعاليته تعتمد على التحكم الدقيق في الفرن وجو موثوق. تم تصميم أفران KINTEK المتقدمة ذات درجة الحرارة العالية، بما في ذلك أفران التفريغ والجو وأفران الأنبوب، لتحقيق استقرار وتحكم استثنائيين، مما يوفر البيئة المثالية لإدارة الأجواء التفاعلية. تتيح لنا قدراتنا القوية في التخصيص الداخلي تصميم حل فرن يلبي متطلبات الغاز والحرارة الخاصة بك. اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في إتقان إمكانية الكربون وتعزيز قدرات مختبرك. تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ما هو استخدام تقنية الغاز الخامل في أفران التفريغ ذات درجة الحرارة العالية؟ حماية المواد وتسريع التبريد

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء

- هل يمكن لأفران المقاومة من النوع الصندوقي التحكم في الجو؟ افتح الدقة في معالجة المواد

- كيف يحمي الأرغون والنيتروجين العينات في أفران التفريغ؟ حسّن عمليتك الحرارية باستخدام الغاز المناسب

- ما هو فرن المuffle ذو حماية الغلاف الجوي؟ إطلاق العنان للمعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة