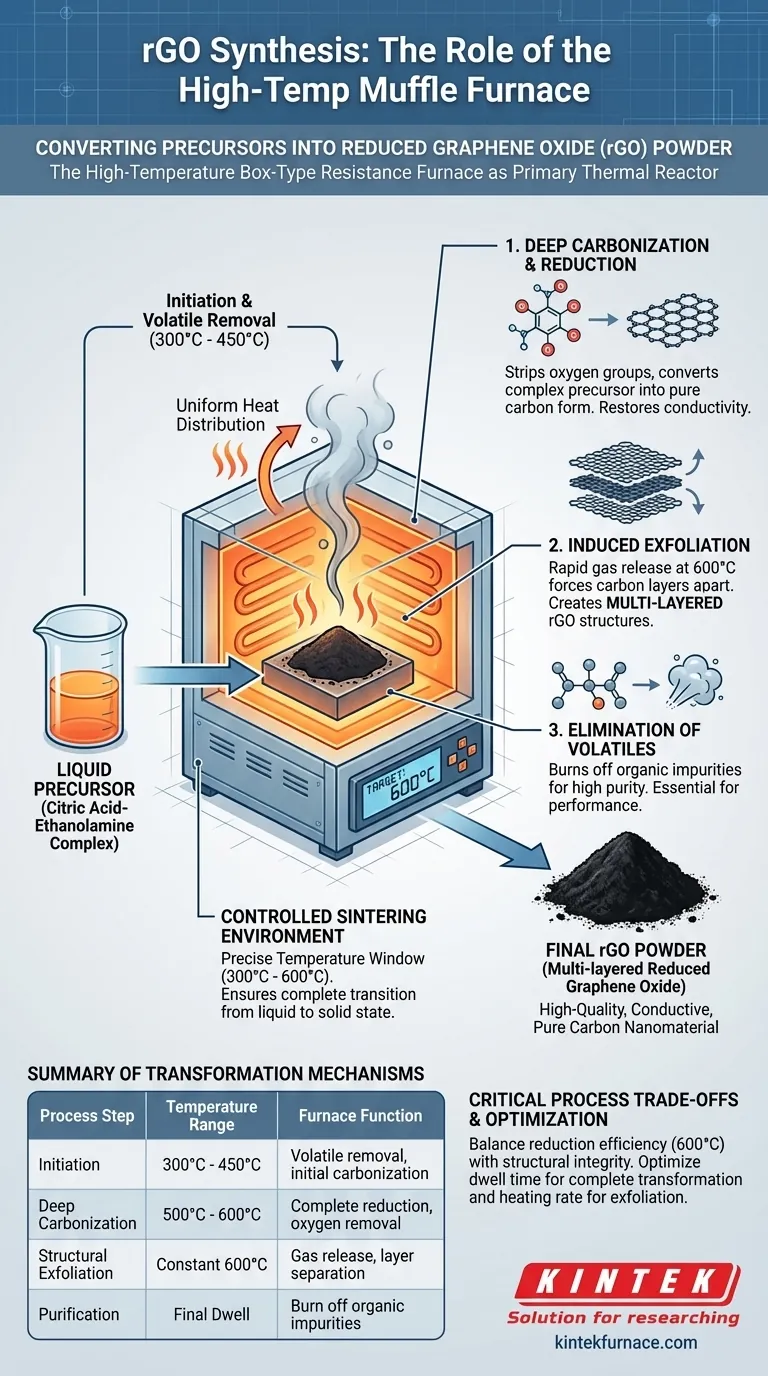

يعمل الفرن المقاوم من النوع الصندوقي عالي الحرارة كمفاعل حراري أساسي للكربنة العميقة والاختزال الكيميائي للمواد الأولية لـ rGO. على وجه التحديد، يوفر بيئة تكليس خاضعة للرقابة تسخن معقدات حمض الستريك والإيثانولامين إلى درجات حرارة تتراوح بين 300 درجة مئوية و 600 درجة مئوية. تدفع هذه الطاقة الحرارية التحول المتزامن وتقشير المادة الأولية السائلة إلى بقايا صلبة متعددة الطبقات من أكسيد الجرافين المختزل (rGO).

من خلال تثبيت درجة الحرارة عند 600 درجة مئوية بالضبط، يضمن الفرن الانتقال الكامل من مركب كيميائي سائل إلى مادة نانوية كربونية عالية الأداء. يسهل إزالة العناصر غير الكربونية وإعادة التنظيم الهيكلي اللازم لإنتاج مسحوق rGO عالي الجودة.

دور البيئة الحرارية في تصنيع rGO

لفهم وظيفة الفرن، يجب على المرء أن ينظر إلى ما هو أبعد من مجرد التسخين. يخلق الجهاز بيئة معزولة ودقيقة تحدد التطور الكيميائي للمادة.

نطاق التكليس الخاضع للرقابة

يعمل الفرن ضمن نافذة درجة حرارة حرجة تتراوح بين 300 درجة مئوية و 600 درجة مئوية.

تمت معايرة هذا النطاق المحدد لتحفيز الكربنة العميقة. قد تفشل درجات الحرارة الأقل من هذا الحد في بدء التحلل الكيميائي اللازم، بينما يضمن الحد الأعلى وصول التفاعل إلى الاكتمال.

من الحالة السائلة إلى الحالة الصلبة

يسهل الفرن تغييرًا جذريًا في الطور.

تبدأ العملية بمادة أولية سائلة - على وجه التحديد مركب حمض الستريك والإيثانولامين. من خلال التسخين المستمر، يقوم الفرن بطرد المواد المتطايرة وتصلب هيكل الكربون المتبقي إلى بقايا سوداء.

توزيع حرارة موحد

يضمن تصميم "النوع الصندوقي" للفرن المقاوم أن يتم تسخين المادة بالتساوي من جميع الجوانب.

هذا التوحيد ضروري لجودة دفعة متسقة. يمنع التدرجات الحرارية التي يمكن أن تؤدي إلى اختزال غير متساوٍ أو كربنة جزئية داخل نفس العينة.

آليات التحول

تؤدي الحرارة التي يوفرها الفرن إلى تحفيز آليات كيميائية محددة تحدد خصائص مسحوق rGO النهائي.

الكربنة العميقة والاختزال

الوظيفة الأساسية للمعالجة الحرارية هي تجريد المجموعات المحتوية على الأكسجين من المادة الأولية.

هذه "الكربنة العميقة" تختزل المادة بشكل فعال، وتحول المادة الأولية المعقدة كيميائيًا إلى شكل كربون أكثر نقاءً. هذا الاختزال يعيد الخصائص الموصلة المرتبطة بالجرافين.

التقشير المحفز

بشكل حاسم، لا يؤدي المعالجة الحرارية عند 600 درجة مئوية إلى حرق المادة فحسب؛ بل يقشرها أيضًا.

يؤدي الإطلاق السريع للغازات أثناء التحلل إلى دفع طبقات الكربون بعيدًا عن بعضها البعض. ينتج عن ذلك أكسيد الجرافين المختزل متعدد الطبقات، بدلاً من كتلة كربون كثيفة وغير مسامية.

القضاء على المواد المتطايرة

على غرار دوره في معالجة السيراميك، يضمن الفرن إزالة الشوائب العضوية.

من خلال الحفاظ على درجات حرارة عالية، يقوم الفرن بحرق المكونات العضوية للمركب، تاركًا الهيكل الكربوني المطلوب. هذا التنقية ضروري لتحقيق الأداء العالي المتوقع من المواد النانوية rGO.

مفاضلات العملية الحرجة

بينما الفرن أداة قوية، تعتمد العملية على الالتزام الصارم بمعايير درجة الحرارة.

درجة الحرارة مقابل سلامة المواد

هناك مفاضلة بين كفاءة الاختزال وسلامة الهيكل.

يسلط المرجع الأساسي الضوء على 600 درجة مئوية كنقطة مثالية لـ "التحول الكامل". الانحراف الكبير عن نقطة الضبط هذه يخاطر بالاختزال غير الكامل (إذا كان منخفضًا جدًا) أو الضرر الحراري المحتمل لهيكل الجرافين (إذا كان مرتفعًا جدًا).

وقت العملية والطاقة

تحقيق الكربنة العميقة يتطلب مدخلات طاقة مستمرة.

على عكس العمليات السريعة، تعتمد طريقة الفرن المقاوم على "بيئة تكليس" مستقرة. يتطلب هذا وقتًا لاختراق الحرارة للمادة الأولية وللتفاعلات الكيميائية لتكتمل، مما يستلزم توازنًا بين سرعة الإنتاج وجودة المواد.

تحسين إنتاج rGO الخاص بك

عند استخدام فرن مقاوم لتصنيع rGO، ركز على المتطلبات الحرارية المحددة لمادتك الأولية.

- إذا كان تركيزك الأساسي هو الاختزال الكامل: تأكد من أن فرنك يمكنه الحفاظ على وقت ثبات مستقر عند 600 درجة مئوية لضمان التحول الكامل لمركب حمض الستريك والإيثانولامين.

- إذا كان تركيزك الأساسي هو التقشير الهيكلي: تحقق من أن معدل التسخين كافٍ لتحفيز إطلاق الغاز اللازم لفصل طبقات الكربون إلى هيكل متعدد الطبقات.

الفرن ليس مجرد سخان؛ إنه البيئة التي تحدد نقاء وهيكل وأداء أكسيد الجرافين المختزل الخاص بك في النهاية.

جدول ملخص:

| خطوة العملية | نطاق درجة الحرارة | وظيفة الفرن |

|---|---|---|

| البدء | 300 درجة مئوية - 450 درجة مئوية | إزالة المواد المتطايرة والكربنة الأولية للمركبات السائلة. |

| الكربنة العميقة | 500 درجة مئوية - 600 درجة مئوية | الاختزال الكيميائي الكامل وإزالة المجموعات المحتوية على الأكسجين. |

| التقشير الهيكلي | ثابت 600 درجة مئوية | تحفيز إطلاق الغاز لإنشاء هياكل rGO متعددة الطبقات. |

| التنقية | ثبات نهائي | حرق الشوائب العضوية لترك هيكل كربوني نقي. |

قم بزيادة دقة المواد النانوية الخاصة بك مع KINTEK

يعد تحقيق بيئة تكليس مثالية عند 600 درجة مئوية أمرًا بالغ الأهمية لإنتاج rGO عالي الأداء. توفر KINTEK حلولًا حرارية رائدة في الصناعة، بما في ذلك أفران الكبس، والأنابيب، والدوارة، والفراغية، المصممة خصيصًا للكربنة العميقة والترسيب الكيميائي للبخار (CVD).

لماذا تختار KINTEK؟

- بحث وتطوير متخصص: تضمن أنظمتنا توزيعًا موحدًا للحرارة لجودة دفعة متسقة.

- حلول قابلة للتخصيص: أفران عالية الحرارة مصممة خصيصًا لمتطلبات المواد الأولية الخاصة بك.

- موثوقية مثبتة: مصممة لتلبية المتطلبات الصارمة لمختبرات علوم المواد.

هل أنت مستعد لرفع مستوى عملية التصنيع الخاصة بك؟ اتصل بخبرائنا اليوم للعثور على الفرن القابل للتخصيص المثالي لاحتياجات البحث الفريدة الخاصة بك!

دليل مرئي

المراجع

- R. Karunakaran, R. Shanmugasundaram. Insight into unusual complex thermodynamical behaviour of citric acid and ethanolamine solution. DOI: 10.1007/s43939-025-00192-z

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي المزايا التي تقدمها ميزات التسخين والتبريد السريع في بعض نماذج أفران التخمير؟ عزز الكفاءة والتحكم في مختبرك

- ما هو فرن الكتم وما هو نطاق درجة الحرارة الذي يمكن أن يصل إليه؟ اكتشف حلول درجات الحرارة العالية

- ما هي الاستخدامات النموذجية لأفران الغرفة (Muffle Furnaces) في المختبرات؟ أطلق العنان للمعالجة الحرارية الدقيقة لمختبرك

- لماذا يجب أن تخضع الأنابيب الخزفية المطلية بطبقات استشعار الغاز للمعالجة الحرارية في فرن صندوقي؟ تعزيز استقرار المستشعر

- كيف يساهم فرن التلدين في تخليق المركبات النانوية المدعومة بالكربون من أكسيد النيكل؟ إتقان الدقة الحرارية

- ما هو الدور الذي تلعبه أفران الكيجات (muffle furnaces) في الصناعة الدوائية؟ أساسية لمراقبة الجودة والبحث والتطوير

- كيف يختلف فرن الصوان عن الفرن القياسي؟ اكتشف الفروق الرئيسية للمعالجة النقية في درجات الحرارة العالية

- لماذا تعتبر أفران الصندوق أساسية في مختلف الصناعات؟ اكتشف حلول التسخين متعددة الاستخدامات الخاصة بها