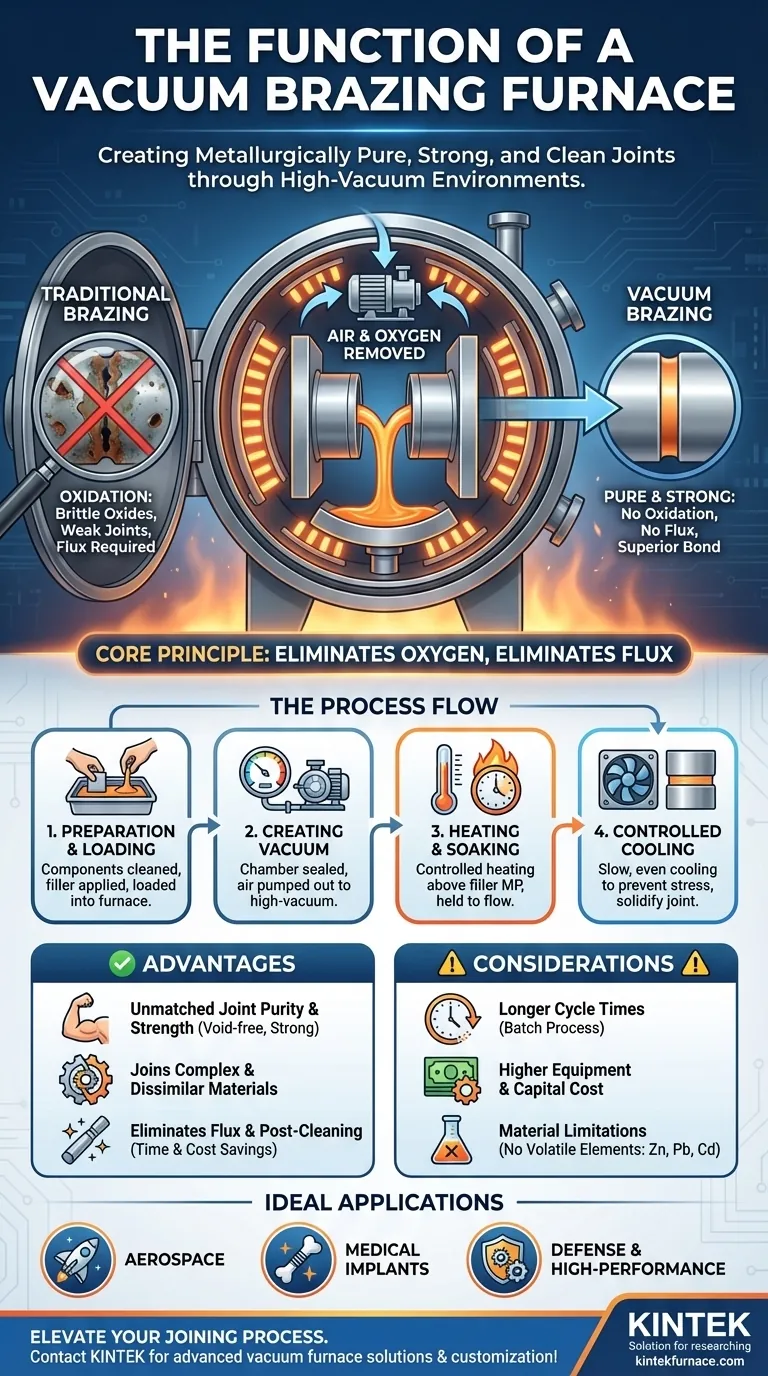

في جوهره، يعتبر فرن اللحام بالنحاس في الفراغ قطعة متخصصة من المعدات الصناعية مصممة لربط مكونين معدنيين أو أكثر معًا في تجميعة واحدة قوية. ويحقق ذلك عن طريق صهر معدن حشو ذي درجة انصهار أقل من المواد الأساسية، والذي يتدفق بعد ذلك إلى الوصلة عن طريق فعل الشعيرات الدموية. والتمييز الرئيسي هو أن هذه العملية برمتها تحدث داخل بيئة فراغ عالية، وهو أمر أساسي لوظيفتها وجودة النتيجة.

الغرض الحقيقي من فرن اللحام بالنحاس في الفراغ ليس مجرد ربط المعادن؛ بل هو إنشاء وصلات نقية من الناحية المعدنية وقوية ونظيفة عن طريق إزالة الملوثات الجوية، وخاصة الأكسجين، التي قد تقوض سلامة الرابطة في درجات الحرارة العالية.

المبدأ الأساسي: اللحام بالنحاس في منطقة خالية من الملوثات

لفهم وظيفة الفرن، يجب عليك أولاً فهم المشكلة التي يحلها. عندما يتم تسخين المعادن إلى درجات حرارة عالية، فإنها تتفاعل بسهولة مع الأكسجين الموجود في الهواء، مكونة أكاسيد هشة على السطح.

لماذا يعتبر الأكسدة عدوًا

تمنع طبقات الأكسيد هذه معدن الحشو من الترطيب والالتصاق بالمواد الأساسية بشكل صحيح. وينتج عن ذلك وصلات ضعيفة وغير موثوقة مليئة بالفراغات والشوائب. تتطلب طرق اللحام بالنحاس التقليدية استخدام عامل كيميائي يسمى التدفق (flux) لإذابة هذه الأكاسيد.

الدور الحاسم للفراغ

يحل فرن اللحام بالنحاس في الفراغ هذه المشكلة من مصدرها. عن طريق ضخ الهواء خارج حجيرته المغلقة، فإنه يزيل الأكسجين. وهذا يخلق بيئة فائقة النظافة حيث لا يمكن أن تتكون الأكاسيد على الأجزاء المعدنية أثناء دورة التسخين.

كما أن تأثير إزالة الغازات (degassing effect) هذا يسحب الغازات المحتبسة من المواد الأساسية نفسها، مما يزيد من تحسين السلامة الهيكلية والصلابة للوصلة الملحومة النهائية.

إلغاء الحاجة إلى التدفق (Flux)

نظرًا لأن الفراغ يمنع الأكسدة، فإن التدفق لم يعد ضروريًا. وهذه ميزة كبيرة، حيث إنه يلغي تمامًا الحاجة إلى التنظيف بعد اللحام لإزالة بقايا التدفق المسببة للتآكل، مما يوفر الوقت والتكلفة ويمنع سببًا شائعًا لفشل الأجزاء في المستقبل.

كيف تعمل عملية اللحام بالنحاس في الفراغ

العملية عبارة عن تسلسل محكوم بدقة من الخطوات المصممة لضمان أقصى جودة للوصلة وقابليتها للتكرار.

الإعداد والتحميل

يتم أولاً تنظيف المكونات وتجميعها، مع وضع معدن الحشو عند الوصلات. غالبًا ما يكون الحشو عبارة عن رقائق رقيقة أو معجون أو سلك. ثم يتم تحميل التجميع المكتمل في الفرن.

إنشاء بيئة الفراغ

يتم إغلاق حجرة الفرن، وتقوم مجموعة من المضخات القوية بإزالة الهواء حتى يتم الوصول إلى مستوى فراغ محدد ومنخفض الضغط. بالنسبة لبعض التطبيقات، يمكن بعد ذلك إعادة ملء الحجرة بغاز خامل مثل الأرجون لإنشاء جو واقٍ عند ضغط معين.

دورة التسخين والنقع

تقوم عناصر التسخين الموجودة داخل الفرن بعد ذلك برفع درجة حرارة التجميع بطريقة يتم التحكم فيها بدرجة عالية. يتم رفع درجة الحرارة فوق نقطة انصهار معدن الحشو ولكن بأمان أقل من درجة انصهار المكونات الأساسية. يتم الاحتفاظ بالتجميع عند درجة حرارة "النقع" هذه لفترة قصيرة (على سبيل المثال، 5-10 دقائق) للسماح لملء الحشو المصهور بالتدفق وملء الوصلات بالكامل.

التبريد المتحكم فيه

أخيرًا، يتم تبريد التجميع ببطء وبشكل متساوٍ. يعد هذا التبريد المتحكم فيه أمرًا بالغ الأهمية لمنع الإجهاد الحراري والتشوه، مما يضمن أن يكون الجزء النهائي مستقرًا من الناحية الأبعاد وأن تتصلب الوصلة بشكل صحيح.

فهم المفاضلات والمزايا

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ هو أداة محددة لتحديات محددة. إن فهم إيجابياته وسلبياته هو مفتاح نشره بشكل صحيح.

الميزة: نقاء وقوة الوصلة التي لا مثيل لها

عن طريق إزالة الأكاسيد والتدفقات، ينتج اللحام بالنحاس في الفراغ وصلات نظيفة وقوية وخالية من الفراغات بشكل استثنائي. غالبًا ما تكون الرابطة النهائية قوية مثل المواد الأم نفسها، مما يجعلها مثالية للتطبيقات عالية الأداء.

الميزة: لحام المواد المعقدة والمختلفة

تسمح دقة التحكم في درجة الحرارة والتسخين الموحد بلحام الأشكال الهندسية المعقدة والأقسام الرقيقة الجدران والمعادن المختلفة التي سيكون من الصعب أو المستحيل لحامها بالطرق الأخرى.

الاعتبار: وقت الدورة وتكلفة المعدات

عادة ما يكون اللحام بالنحاس في الفراغ عملية دفعات. قد يكون الوقت اللازم لضخ الفراغ، والتسخين، والنقع، والتبريد كبيرًا مقارنة بالطرق اليدوية. علاوة على ذلك، يمثل الفرن وأنظمة الفراغ الداعمة له استثمارًا رأسماليًا كبيرًا.

الاعتبار: قيود المواد

هذه العملية ليست مناسبة للمواد الأساسية أو معادن الحشو التي تحتوي على عناصر متطايرة ذات ضغوط بخار عالية، مثل الزنك أو الرصاص أو الكادميوم. تحت الفراغ، يمكن أن تخرج هذه العناصر وتلوث الفرن والتجميع.

اتخاذ القرار الصحيح لتطبيقك

يعتمد تحديد ما إذا كان سيتم استخدام اللحام بالنحاس في الفراغ كليًا على المتطلبات التقنية والقيمة للمنتج النهائي.

- إذا كان تركيزك الأساسي هو الأداء الحرج للمهمة: اختر اللحام بالنحاس في الفراغ للتطبيقات في الطيران، والغرسات الطبية، والدفاع حيث فشل الوصلة غير وارد.

- إذا كان تركيزك الأساسي هو تصنيع التجميعات المعقدة: استخدم اللحام بالنحاس في الفراغ عند لحام مواد مختلفة أو تصميمات معقدة تتطلب حرارة دقيقة وموحدة دون تشوه.

- إذا كان تركيزك الأساسي هو الإنتاج النظيف عالي الحجم: فكر في اللحام بالنحاس في الفراغ عندما تبرر المدخرات في الوقت والتكلفة الناتجة عن إلغاء التنظيف الكيميائي بعد اللحام الاستثمار الأولي.

في نهاية المطاف، يوفر فرن اللحام بالنحاس في الفراغ حلاً متفوقًا لإنشاء وصلات معدنية عالية النقاء عندما لا يمكن المساس بالجودة والموثوقية.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| الوظيفة الأساسية | يربط المكونات المعدنية باستخدام معدن حشو في بيئة فراغ عالية لمنع الأكسدة وضمان وصلات نظيفة وقوية. |

| المزايا الرئيسية | ينتج وصلات نقية من الناحية المعدنية، ويلغي التدفق والتنظيف اللاحق، ويلحم الأشكال الهندسية المعقدة والمواد المختلفة، ويعزز قوة الوصلة. |

| خطوات العملية | 1. إعداد وتحميل المكونات بمعدن الحشو. |

- إنشاء بيئة فراغ عالية.

- التسخين والنقع المتحكم فيه فوق درجة انصهار معدن الحشو.

- التبريد البطيء والمتحكم فيه لمنع الإجهاد والتشوه. | | التطبيقات المثالية | الطيران، والغرسات الطبية، والدفاع، وغيرها من الصناعات عالية الأداء حيث تكون موثوقية الوصلة حاسمة. | | الاعتبارات | أوقات دورة أطول، وتكاليف معدات أعلى، وغير مناسب للمواد ذات العناصر المتطايرة مثل الزنك أو الكادميوم. |

هل أنت مستعد لرفع مستوى عمليات لحام المعادن لديك بالدقة والموثوقية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لاحتياجاتك. يشمل خط إنتاجنا أفران الصندوق المغلق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران الفراغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية للتخصيص العميق لتلبية متطلباتك التجريبية الفريدة. سواء كنت تعمل في مجال الطيران أو الطب أو غيرها من المجالات عالية الأداء، فإن أفران اللحام بالنحاس في الفراغ لدينا توفر نقاء وقوة لا مثيل لهما للتطبيقات الهامة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين كفاءة مختبرك ونتائجه!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي