في جوهرها، البوتقة هي الوعاء المتخصص المصمم لحمل المواد، عادة المعدن أو السيراميك، أثناء الصهر والمعالجة بدرجات حرارة عالية داخل فرن التفريغ. وهي مصممة لتحمل الحرارة الشديدة والإجهاد الحراري مع الحفاظ على استقرارها الكيميائي، مما يضمن نقاء المادة التي تحتويها. قد يتم دمج البوتقة أيضًا مع أنظمة للصب التلقائي أو مناولة المواد.

وظيفة البوتقة تتجاوز بكثير مجرد الاحتواء البسيط. إنها مكون نشط وحاسم يحدد تكوين مادته بشكل مباشر نجاح العملية، ويمنع التفاعلات الكارثية ويضمن أن المنتج النهائي يلبي مواصفات النقاء والجودة المطلوبة.

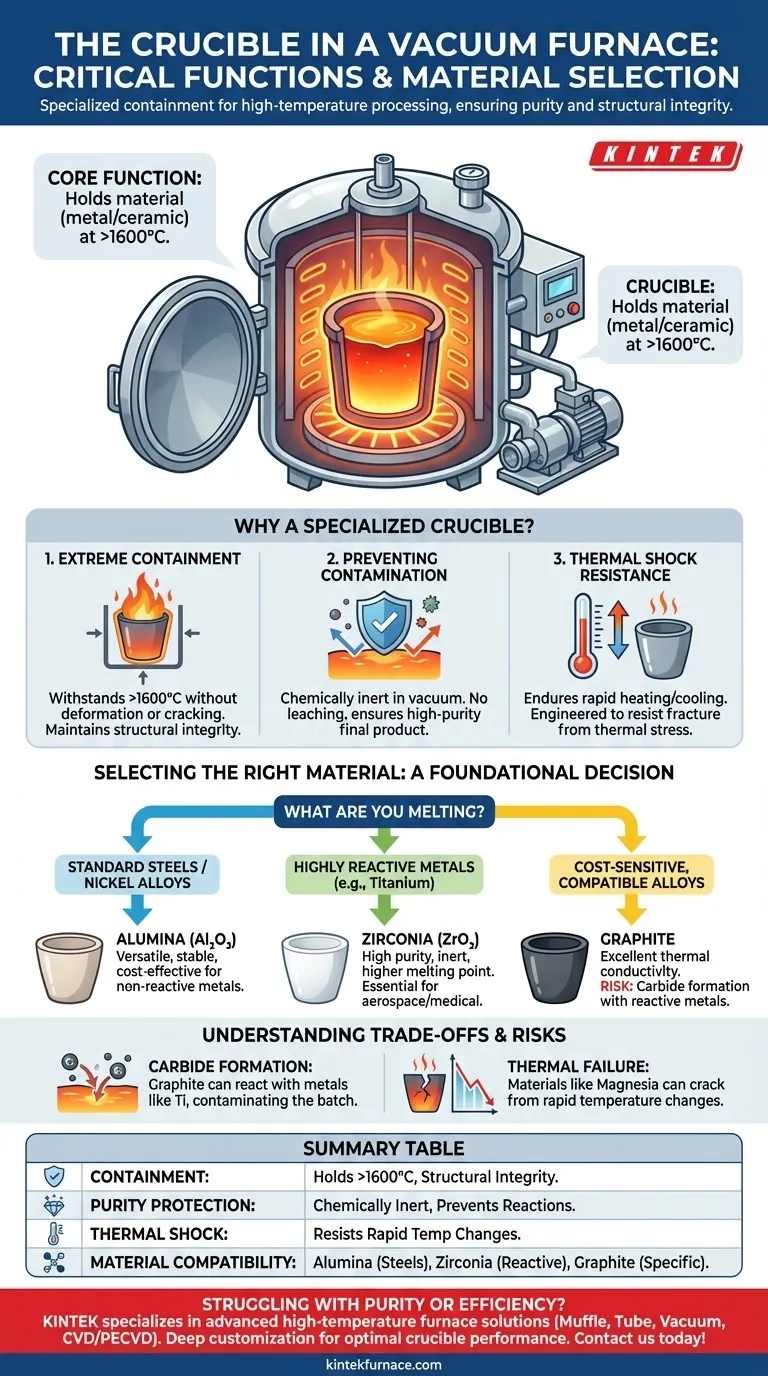

لماذا يحتاج فرن التفريغ إلى بوتقة متخصصة؟

يخلق فرن التفريغ بيئة محكمة ومنخفضة الضغط لمنع الأكسدة والتلوث أثناء تسخين المواد. البوتقة هي المكون الذي يتفاعل مباشرة مع المادة الساخنة داخل هذه البيئة البكر، مما يجعل دورها حاسمًا للغاية.

احتواء الشحنة في ظل ظروف قاسية

الوظيفة الأساسية للبوتقة هي الاحتفاظ الآمن بالمعدن الصلب أو المنصهر، المعروف باسم "الشحنة". يجب أن تحافظ على سلامتها الهيكلية في درجات حرارة عالية بشكل استثنائي، وغالبًا ما تتجاوز 1600 درجة مئوية (2900 درجة فهرنهايت)، دون تشوه أو تشقق أو فشل.

منع التلوث الكيميائي

الميزة الأساسية لفرن التفريغ هي إنتاج مواد عالية النقاء. يجب أن تكون البوتقة خاملة كيميائيًا، مما يعني أنها لا تستطيع التفاعل مع المعدن المنصهر الذي تحتويه. بوتقة غير متوافقة ستسرب الشوائب إلى المادة المنصهرة، مما يقوض الغرض الكامل من استخدام عملية التفريغ.

مقاومة الصدمات الحرارية الشديدة

تتحمل البوتقة تغيرات سريعة في درجة الحرارة أثناء تسخين الفرن وتبريده. يجب أن تكون مصممة لمقاومة الصدمات الحرارية - الإجهاد الناتج عن التدرجات الحرارية المفاجئة - والتي قد تتسبب في تشققها بشكل كارثي، مما يؤدي إلى انسكاب المعدن المنصهر وتلف الفرن بشدة.

اختيار مادة البوتقة المناسبة

لا يعتبر اختيار مادة البوتقة عشوائيًا؛ إنه قرار هندسي حاسم يعتمد على المادة التي تتم معالجتها ودرجة الحرارة المستهدفة. سيؤدي الاختيار غير الصحيح إلى فشل العملية.

مطابقة المادة للمعدن

المبدأ التوجيهي هو التوافق الكيميائي. يجب أن يكون تركيب البوتقة مستقرًا وغير متفاعل مع السبائك المحددة التي يتم صهرها عند درجة حرارة العملية المقصودة.

المادة الشائعة: الألومينا (Al₂O₃)

الألومينا هي مادة سيراميكية متعددة الاستخدامات وشائعة الاستخدام للبوتقات. إنها الخيار الأمثل لصهر العديد من الفولاذ وسبائك النيكل الفائقة والمعادن الأخرى غير التفاعلية نسبيًا نظرًا لاستقرارها في درجات الحرارة العالية وتكلفتها المعقولة.

خيار النقاء العالي: الزركونيا (ZrO₂)

بالنسبة للتطبيقات الأكثر تطلبًا التي تتضمن معادن شديدة التفاعل (مثل التيتانيوم) أو درجات حرارة معالجة أعلى، غالبًا ما تكون الزركونيا مطلوبة. إنها أكثر خمولًا ولها نقطة انصهار أعلى من الألومينا، مما يوفر النقاء اللازم لسبائك الفضاء والدرجات الطبية.

تطبيق خاص: الجرافيت

تستخدم بوتقات الجرافيت لصهر معادن وسبائك معينة. توفر توصيلًا حراريًا ممتازًا وفعالة من حيث التكلفة. ومع ذلك، فإن استخدامها محدود بسبب خطر كبير.

فهم المقايضات والمخاطر

يتضمن اختيار البوتقة الموازنة بين الأداء والتكلفة والمخاطر. قد يؤدي تجاهل الجوانب السلبية المحتملة لاختيار المادة إلى فشل مكلف.

خطر تكوين الكربيد

أكبر خطر مع بوتقات الجرافيت هو ميلها للتفاعل مع معادن معينة لتشكيل الكربيدات. إذا تم استخدام بوتقة جرافيت لصهر التيتانيوم، على سبيل المثال، فسوف يذوب الكربون في المادة المنصهرة، مشكلاً كربيد التيتانيوم وملوثًا الدفعة بأكملها.

خطر الفشل الحراري

تُظهر بعض المواد، مثل المغنيسيا، استقرارًا في درجات الحرارة العالية ولكنها شديدة الحساسية للصدمات الحرارية. إذا لم يتم تسخينها وتبريدها ببطء شديد وبشكل متحكم فيه، فقد تتشقق بسهولة، مما يؤدي إلى فقدان كامل للمادة المنصهرة.

تأثير الاختيار غير الصحيح

لا يقتصر استخدام البوتقة الخاطئة على المخاطرة بدفعة واحدة. يمكن أن يؤدي إلى توقف الفرن، وإصلاحات مكلفة، وطاقة مهدرة، ومنتج نهائي لا يلبي المواصفات، مما يجعل العملية بأكملها فاشلة.

كيفية اختيار البوتقة المناسبة لعمليتك

يجب أن يكون اختيارك مدفوعًا بالمتطلبات المحددة لموادك وهدف العملية.

- إذا كان تركيزك الأساسي هو صهر الفولاذ القياسي أو سبائك النيكل: عادةً ما تكون بوتقة الألومينا (Al₂O₃) هي نقطة البداية الأكثر موثوقية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو العمل مع معادن شديدة التفاعل مثل التيتانيوم أو السبائك المقاومة للحرارة: يجب عليك استخدام سيراميك عالي النقاء مثل الزركونيا (ZrO₂) لمنع تلوث المادة المنصهرة.

- إذا كان تركيزك الأساسي هو الصهر الحساس للتكلفة لسبائك محددة ومتوافقة: قد يكون الجرافيت خيارًا قابلاً للتطبيق، ولكن فقط بعد التأكد من أنه لن يشكل كربيدات غير مرغوب فيها مع معدنك المحدد.

يعد اتخاذ القرار الصحيح بشأن البوتقة قرارًا أساسيًا يحمي نقاء موادك، ومعداتك، والنجاح النهائي لعملية فرن التفريغ لديك.

جدول ملخص:

| الوظيفة | التفاصيل الرئيسية |

|---|---|

| الاحتواء | يحمل المواد الصلبة أو المنصهرة عند درجات حرارة تزيد عن 1600 درجة مئوية، مما يضمن السلامة الهيكلية. |

| حماية النقاء | خامل كيميائيًا لمنع التفاعلات والتلوث في بيئات التفريغ. |

| مقاومة الصدمات الحرارية | مصممة لتحمل التغيرات السريعة في درجة الحرارة دون تشقق أو فشل. |

| توافق المواد | يعتمد الاختيار على نوع المعدن (مثل الألومينا للفولاذ، الزركونيا للمعادن المتفاعلة). |

هل تواجه صعوبة في نقاء المواد أو كفاءة الفرن في مختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران الكتم والأنابيب والدوارة والفراغ والجو، وأنظمة CVD/PECVD. بفضل قوة البحث والتطوير لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية بدقة - مما يضمن الأداء الأمثل للبوتقة ونجاح العملية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عملياتك بحلول مصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- كيف تعمل أفران الأنبوب متعددة المناطق على تحسين كفاءة المختبر؟ تعزيز الإنتاجية بالمعالجة المتوازية

- ما هي فوائد دمج مناطق تسخين متعددة في فرن أنبوبي؟ أطلق العنان للتحكم الحراري الدقيق

- ما هي التحضيرات اللازمة قبل تشغيل فرن أنبوبي متعدد المناطق؟ ضمان السلامة والدقة في مختبرك

- كيف يحقق فرن الأنبوب متعدد المناطق تحكمًا دقيقًا في تدرج درجة الحرارة؟ إتقان تخليق طبقة أحادية من MoS2 الموسومة بالنظائر

- ما هي مزايا المناطق التي يتم التحكم في درجة حرارتها بشكل فردي في الأفران متعددة المناطق؟ أطلق العنان للتدرجات الحرارية الدقيقة