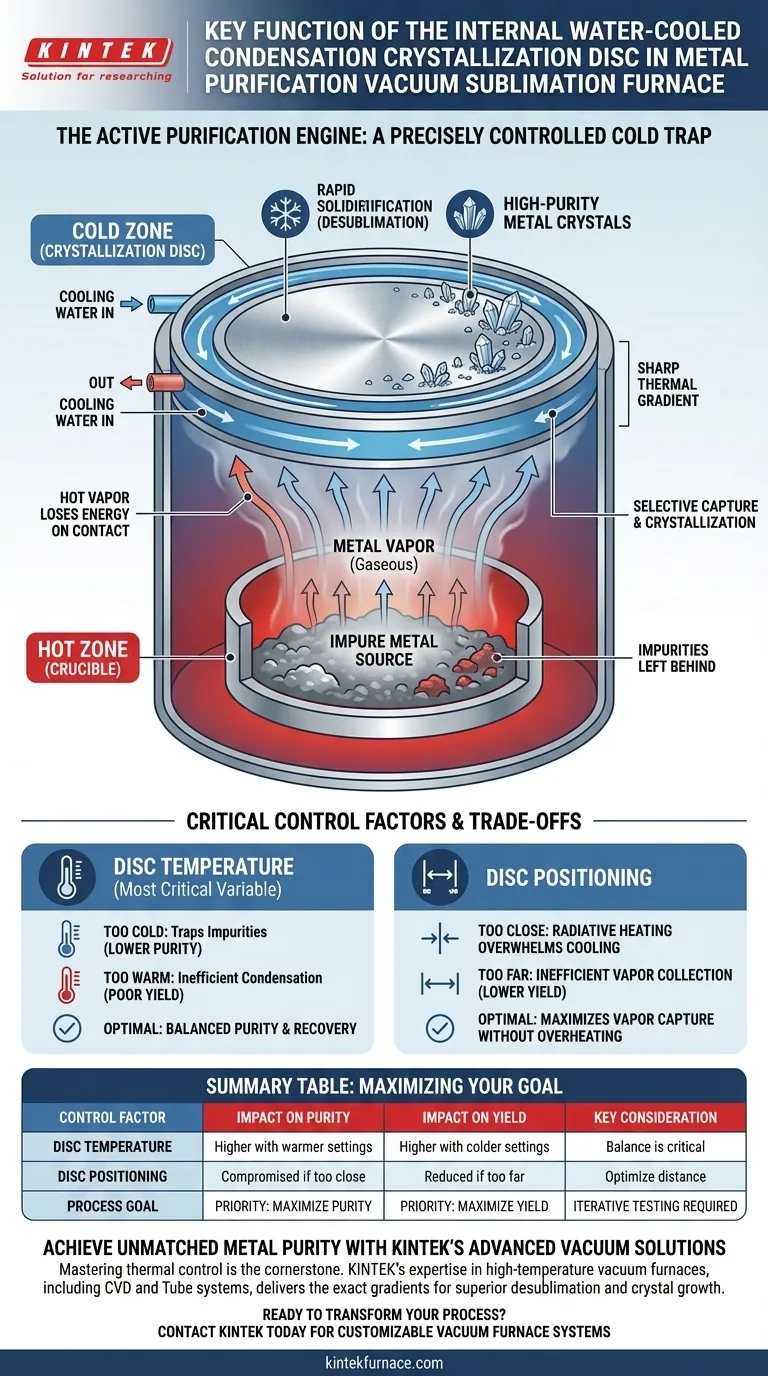

باختصار، يعمل قرص التبلور بالتكثيف المبرد بالماء داخليًا كفخ بارد يتم التحكم فيه بدقة. وظيفته الرئيسية هي إجبار بخار المعدن الساخن والمتطاير على التجمد بسرعة مرة أخرى إلى بلورات عالية النقاوة عند التلامس، مما يفصل المعدن المطلوب بفعالية عن الشوائب الأقل تطايرًا المتبقية في البوتقة.

القرص ليس مجرد سطح تجميع سلبي؛ إنه المحرك النشط للتنقية في الفرن. من خلال إنشاء تدرج حراري حاد داخل غرفة التفريغ، فإنه يلتقط انتقائيًا المعدن المستهدف ويحدد النقاوة النهائية والإنتاجية للعملية بأكملها.

المبدأ الأساسي: تسخير التدرج الحراري

تكمن فعالية قرص التبلور في فيزياء التحولات الطورية - على وجه التحديد، التسامي والترسيب - التي يتم التحكم فيها عن طريق إنشاء فرق كبير في درجات الحرارة داخل الفرن.

إنشاء منطقة باردة في بيئة ساخنة

تبدأ العملية بإنشاء منطقتين حراريتين متطرفتين. يتم تسخين البوتقة في قاع الفرن إلى درجة حرارة عالية، بينما يتم الحفاظ على قرص التبلور، الموجود فوقها، عند درجة حرارة منخفضة جدًا عن طريق تدوير مياه التبريد باستمرار.

رحلة بخار المعدن

تحت التفريغ العالي والحرارة الشديدة، لا يذوب المعدن المصدر في البوتقة بل يتسامى، ويتحول مباشرة من حالة صلبة إلى غازية. يتمدد بخار المعدن هذا لملء الغرفة، حاملاً معه الطاقة الحركية من مصدر الحرارة.

لحظة الترسيب

عندما تصطدم جزيئات بخار المعدن الساخنة والنشطة بسطح القرص البارد المبرد بالماء، فإنها تتعرض لفقدان فوري وشديد للطاقة. هذا يجبرها على الانتقال مباشرة مرة أخرى إلى حالة صلبة، وهي عملية تعرف باسم الترسيب.

كيف تضمن هذه العملية النقاوة

تحدث التنقية لأن المواد المختلفة تتسامى عند درجات حرارة مختلفة. يتم معايرة الفرن بحيث يتطاير المعدن المستهدف فقط بكفاءة، تاركًا الشوائب الأثقل والأقل تطايرًا كصلبة في البوتقة. ثم يلتقط القرص انتقائيًا البخار المنقى، مما يسمح له بالتبلور بطريقة خاضعة للرقابة.

فهم عوامل التحكم الحاسمة

الجودة والكمية النهائية للمعدن المنقى ليست عشوائية. إنها نتيجة مباشرة للإدارة الدقيقة لمعايير تشغيل قرص التبلور. التوازن بين النقاوة ومعدل الاسترداد هو مقايضة مستمرة.

تأثير درجة حرارة القرص

تعد درجة حرارة القرص المتغير الأكثر أهمية. إذا كان القرص باردًا جدًا، فقد يلتقط شوائب أخرى أكثر تطايرًا مع المعدن المستهدف، مما يقلل النقاوة قليلاً. إذا كان دافئًا جدًا، فلن يتكثف بخار المعدن بفعالية، مما يؤدي إلى معدل استرداد ضعيف، حيث يفشل الكثير من البخار في التصلب على القرص.

دور تحديد موضع القرص

يعد الموضع المادي للقرص بالنسبة للمادة المصدر أمرًا بالغ الأهمية أيضًا. وضعه قريبًا جدًا من البوتقة يمكن أن يؤدي إلى تسخين إشعاعي يفوق نظام التبريد. وضعه بعيدًا جدًا يمكن أن يقلل من كفاءة جمع البخار، مما يقلل الإنتاجية الإجمالية حيث قد يتكثف البخار على أجزاء أخرى أبرد من الفرن.

اتخاذ القرار الصحيح لهدفك

تعتمد الإعدادات المثلى لقرص التبلور بالكامل على متطلبات منتجك النهائي. يجب عليك تحديد ما إذا كانت النقاوة المطلقة أو أقصى إنتاجية هي الأولوية لدورة معينة.

- إذا كان تركيزك الأساسي هو زيادة النقاوة إلى أقصى حد: يجب عليك إعطاء الأولوية لدرجة حرارة قرص خاضعة للرقابة بدقة، مع التضحية المحتملة بكمية صغيرة من الإنتاجية لضمان ترسيب المعدن المستهدف فقط.

- إذا كان تركيزك الأساسي هو زيادة معدل الاسترداد إلى أقصى حد: يمكنك استخدام درجة حرارة قرص أقل قليلاً لالتقاط أقصى كمية من البخار، مع قبول إمكانية انخفاض النقاوة النهائية بشكل طفيف.

- إذا كنت تقوم بتطوير عملية جديدة: يجب عليك إجراء اختبارات تكرارية، وتعديل درجة حرارة القرص وموضعه للعثور على التوازن المثالي الذي يلبي أهداف النقاوة والإنتاجية المحددة لديك.

في النهاية، إتقان التحكم في قرص التبلور هو مفتاح تحويل المادة الخام إلى منتج نهائي بجودة استثنائية.

جدول الملخص:

| عامل التحكم | التأثير على النقاوة | التأثير على الإنتاجية | الاعتبار الرئيسي |

|---|---|---|---|

| درجة حرارة القرص | نقاوة أعلى مع إعدادات دقيقة وأكثر دفئًا | إنتاجية أعلى مع إعدادات أبرد | التوازن أمر بالغ الأهمية؛ البارد جدًا يلتقط الشوائب، الدافئ جدًا يقلل التكثيف. |

| تحديد موضع القرص | يمكن أن تتأثر سلبًا إذا كانت قريبة جدًا (تسخين إشعاعي) | انخفاض إذا كانت بعيدة جدًا (جمع غير فعال) | تحسين المسافة لزيادة التقاط البخار دون تسخين القرص بشكل مفرط. |

| هدف العملية | الأولوية: زيادة النقاوة إلى أقصى حد | الأولوية: زيادة الإنتاجية إلى أقصى حد | يتطلب اختبارات تكرارية للعثور على التوازن المثالي لاحتياجاتك الخاصة. |

حقق نقاوة معدنية لا مثيل لها مع حلول KINTEK الفراغية المتقدمة

يعد إتقان التحكم الحراري الدقيق لقرص التبلور حجر الزاوية في التسامي الفراغي الفعال. سواء كان هدفك هو أقصى نقاوة للتطبيقات عالية القيمة أو أقصى إنتاجية لكفاءة الإنتاج، فإن تقنية الفرن المناسبة تحدث فرقًا كبيرًا.

خبرة KINTEK هي ميزتك. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم مجموعة من أفران التفريغ ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD والأنابيب المتخصصة، وكلها قابلة للتخصيص لاحتياجات تنقية المعادن الفريدة الخاصة بك. تم تصميم حلولنا لتوفير التدرجات الحرارية والتحكم الدقيق المطلوبين للترسيب ونمو البلورات المتفوق.

هل أنت مستعد لتحويل عملية تنقية المعادن الخاصة بك وتحقيق جودة منتج استثنائية؟

اتصل بـ KINTEK اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لأنظمة أفران التفريغ القابلة للتخصيص لدينا دفع نجاحك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة