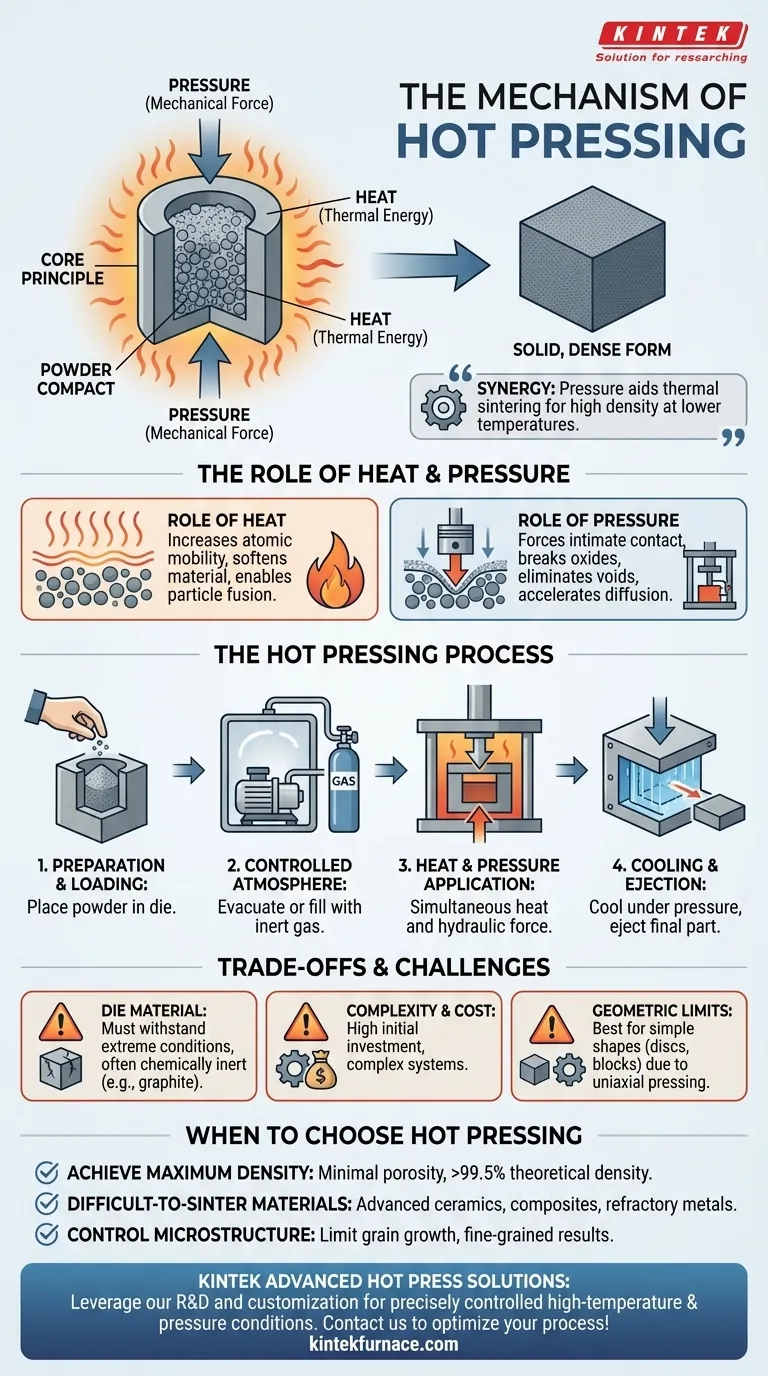

في جوهره، الكبس الحراري هو عملية تصنيع مواد تطبق درجة حرارة عالية وضغطًا عاليًا في وقت واحد على مسحوق مضغوط. يتم ذلك داخل قالب لدمج المسحوق في شكل صلب وكثيف. إن الجمع بين الحرارة والضغط يسرّع الترابط بين جزيئات المسحوق، مما ينتج عنه قطعة نهائية ذات كثافة وخصائص ميكانيكية فائقة.

الآلية الأساسية للكبس الحراري هي استخدام الضغط الخارجي كقوة دافعة قوية للمساعدة في عملية التلبيد الحرارية. يسمح هذا التآزر بإنشاء مواد عالية الكثافة، غالبًا ما تكون ذات مسامية تقترب من الصفر، في درجات حرارة أقل أو في أوقات أقصر من التلبيد بالفرن التقليدي وحده.

المبدأ الأساسي: الحرارة والضغط في تآزر

الكبس الحراري يتعلق أساسًا بتسريع عملية التكثيف. ويحقق ذلك من خلال الجمع بين الطاقة الحرارية (الحرارة) والطاقة الميكانيكية (الضغط) للتغلب على الحواجز التي تمنع جزيئات المسحوق من تكوين كتلة صلبة.

دور الحرارة

الحرارة هي المُمكّن الأساسي لترابط الجزيئات. إنها تزيد من الحركية الذرية داخل جزيئات المسحوق، وتجعل المادة أكثر ليونة وأكثر مرونة. وهذا يسمح للجزيئات بالتشوه والاندماج معًا بسهولة أكبر عند تلامسها.

دور الضغط

يوفر الضغط القوة الدافعة الحاسمة. إنه يجبر الجزيئات ميكانيكيًا على الاتصال الوثيق، ويزيل أكاسيد السطح ويقضي على الفراغات (المسامية) بينها. هذا الإجهاد المطبق يعزز بشكل كبير معدل تدفق المادة والانتشار، وهما الآليتان الأساسيتان للتكثيف.

التأثير التآزري

الحرارة أو الضغط وحدهما ليسا فعالين بنفس القدر. من خلال تطبيقهما معًا، تخلق العملية قطعة نهائية بكثافة غالبًا ما تكون قريبة من الحد الأقصى النظري للمادة. يسمح هذا التآزر بتحقيق التكثيف الكامل عند درجات حرارة أقل، وهو أمر بالغ الأهمية لمنع نمو الحبوب غير المرغوب فيه والحفاظ على بنية مجهرية دقيقة الحبيبات.

تحليل عملية الكبس الحراري

على الرغم من أن المعلمات المحددة تختلف، إلا أن التسلسل التشغيلي للكبس الحراري يتبع مسارًا واضحًا ومنطقيًا مصممًا للتحكم والدقة.

1. الإعداد والتحميل

تبدأ العملية بوضع المادة، عادة في شكل مسحوق، داخل قالب. يحدد تجويف القالب الشكل الأساسي للمكون النهائي.

2. إنشاء جو متحكم فيه

يتم وضع مجموعة القالب داخل حجرة يتم إخلاؤها بعد ذلك لخلق فراغ أو ملؤها بغاز خامل واقٍ (مثل الأرجون). هذه الخطوة حاسمة لمنع المادة من الأكسدة أو التفاعل مع الهواء في درجات الحرارة المرتفعة.

3. التطبيق المتزامن للحرارة والضغط

يتم تطبيق الحرارة على القالب والمادة بداخله. وفي الوقت نفسه، يطبق مكبس هيدروليكي أو ميكانيكي ضغطًا هائلاً عبر مثقاب على المادة. يجبر هذا الإجراء المدمج الجزيئات المليّنة على التوحيد والاندماج معًا، مما يقضي على المسامية.

4. التبريد والإخراج

بمجرد تحقيق الكثافة المطلوبة، يتم تبريد المكون تحت الضغط للحفاظ على شكله المتحد. بعد التبريد، يتم تحرير الضغط، ويتم إخراج القطعة النهائية الكثيفة (التي تسمى غالبًا "البليت") من القالب.

فهم المفاضلات والتحديات

على الرغم من قوته، فإن الكبس الحراري ليس حلاً عالميًا. إن فهم حدوده المتأصلة هو مفتاح استخدامه بفعالية.

معضلة مادة القالب

التحدي الأكبر هو مادة القالب. يجب أن تتحمل الضغط الشديد في درجات الحرارة العالية وفي نفس الوقت تظل خاملة كيميائيًا، مما يعني أنها لا تتفاعل مع المسحوق الذي تضغطه. الجرافيت هو خيار شائع، لكن استخدامه يفرض قيودًا على الضغط وعمر الخدمة.

تعقيد العملية والتكلفة

أنظمة الكبس الحراري أكثر تعقيدًا وتكلفة من الأفران التقليدية أو المكابس الباردة. إن الحاجة إلى أنظمة تفريغ أو غاز خامل، جنبًا إلى جنب مع مكونات التسخين القوية ومكونات الضغط الهيدروليكي العالي، تزيد من كل من الاستثمار الأولي وتكاليف التشغيل.

القيود الهندسية

نظرًا لطبيعة الضغط أحادي المحور (الضغط من اتجاه واحد)، فإن الكبس الحراري مناسب بشكل أفضل لإنتاج أشكال بسيطة مثل الأقراص والكتل والأسطوانات. من الصعب جدًا تحقيق هندسات معقدة ومتشابكة بهذه الطريقة.

اتخاذ الخيار الصحيح لهدفك

يعتمد تحديد ما إذا كان سيتم استخدام الكبس الحراري بالكامل على أهدافك المتعلقة بالمواد والأداء.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة: يعد الكبس الحراري الخيار الأول لإنشاء أجزاء ذات مسامية دنيا، وغالبًا ما تتجاوز 99.5٪ من الكثافة النظرية للمادة.

- إذا كنت تعمل بمواد يصعب تلبيدها: بالنسبة للسيراميك المتقدم والمواد المركبة أو المعادن المقاومة التي تقاوم التكثيف، يوفر الضغط المطبق للكبس الحراري القوة اللازمة لتحقيق التوحيد.

- إذا كنت بحاجة إلى التحكم في البنية المجهرية: من خلال تمكين التكثيف عند درجات حرارة أقل، يعد الكبس الحراري ممتازًا للحد من نمو الحبوب غير المرغوب فيه وإنتاج أجزاء ذات بنية مجهرية دقيقة وعالية القوة.

في نهاية المطاف، يتيح لك فهم التفاعل بين الحرارة والضغط والجو تسخير الكبس الحراري لتصنيع مواد متقدمة كانت غير قابلة للتحقيق بطريقة أخرى.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| المبدأ الأساسي | التطبيق المتزامن لدرجة حرارة عالية وضغط أحادي المحور على مسحوق في قالب. |

| الهدف الأساسي | تحقيق كثافة نظرية تقريبية وخصائص ميكانيكية فائقة. |

| الآليات الرئيسية | تشوه الجزيئات المعزز، والانتشار، والترابط المتسارع بالضغط. |

| مثالي لـ | المواد التي يصعب تلبيدها (مثل السيراميك المتقدم، والمواد المركبة)، والتطبيقات التي تتطلب أقصى كثافة. |

| القيود الرئيسية | بساطة شكل الأجزاء؛ ارتفاع تكاليف المعدات والقوالب. |

هل تحتاج إلى تحقيق أقصى كثافة وأداء للمادة؟ تستفيد حلول الكبس الحراري المتقدمة من KINTEK من أبحاثنا وتطويرنا الاستثنائيين وتصنيعنا الداخلي لتوفير ظروف درجة حرارة عالية وضغط عالٍ يتم التحكم فيها بدقة. سواء كنت تقوم بتطوير سيراميك متقدم أو مواد مركبة أو مواد متخصصة أخرى، فإن أفراننا وقدراتنا القوية للتخصيص العميق مصممة لتلبية متطلبات البحث والإنتاج الفريدة الخاصة بك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تحسين عملية الكبس الحراري الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد