في معالجة المواد، يعد الغلاف الجوي النشط كيميائيًا أداة للتحويل المستهدف. غرضه هو إدخال غازات محددة عن قصد تتفاعل مع سطح المادة في درجات حرارة عالية. هذا التفاعل الكيميائي المتحكم فيه يغير بشكل أساسي خصائص المادة، مثل الصلابة أو مقاومة التآكل، بطريقة دقيقة ويمكن التنبؤ بها.

إن اختيار الغلاف الجوي ليس شرطًا خلفيًا سلبيًا؛ بل هو مكون نشط في العملية. فبينما تُستخدم الأجواء الخاملة لـ *حماية* المادة، يُستخدم الغلاف الجوي النشط لـ *تعديل* كيمياء سطحها عمدًا، وإضافة أو إزالة عناصر لتحقيق خصائص الأداء التي لا يمتلكها الجزء الأكبر من المادة.

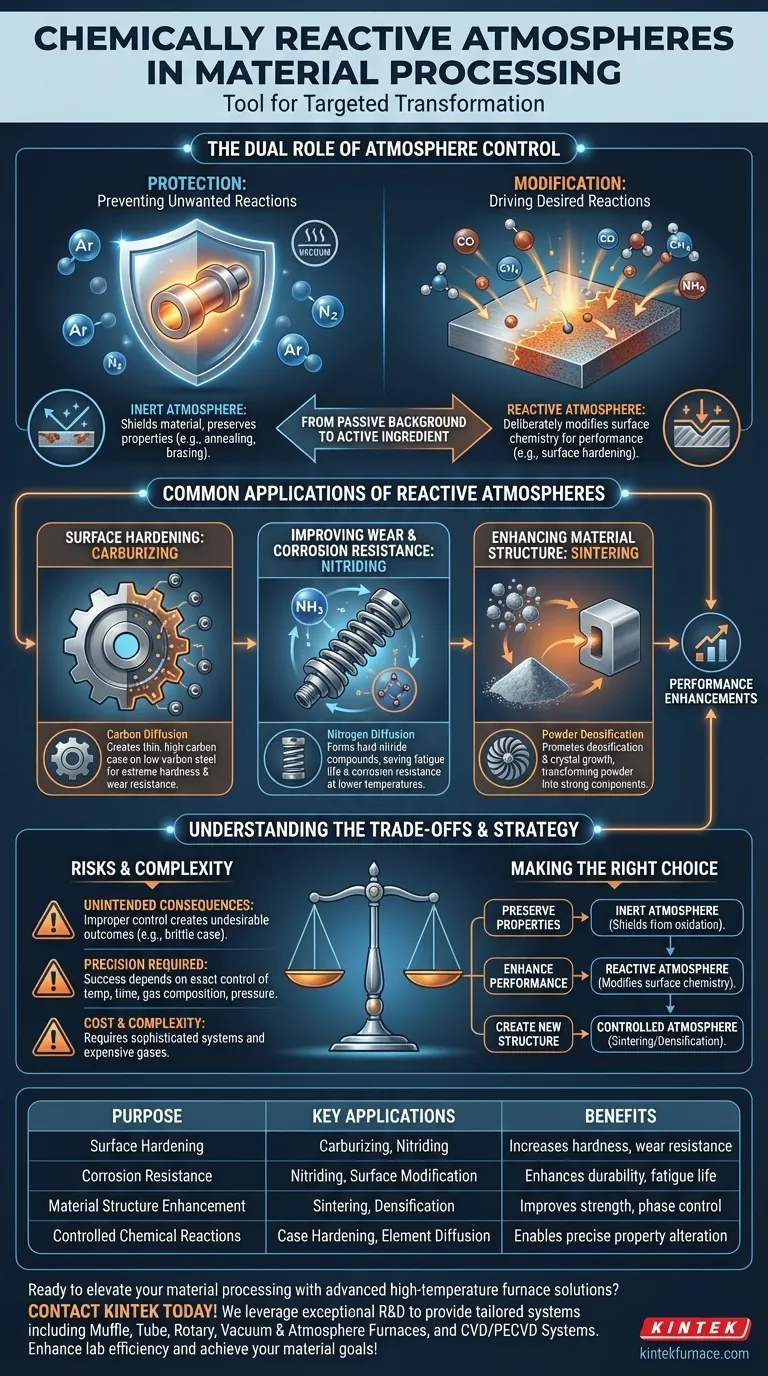

الدور المزدوج للتحكم في الغلاف الجوي

في أي عملية تتم في درجات حرارة عالية، يكون الغلاف الجوي داخل الفرن أمرًا بالغ الأهمية. يمكن تقسيم دوره بشكل عام إلى وظيفتين متميزتين: الحماية أو التعديل النشط. إن فهم هذا التمييز هو مفتاح هندسة المواد.

الحماية: منع التفاعلات غير المرغوب فيها

تكون العديد من المواد، وخاصة المعادن، عرضة للتفاعل مع الهواء في درجات حرارة عالية. التفاعل غير المرغوب فيه الأكثر شيوعًا هو الأكسدة (الصدأ أو التكوّن القشري).

يؤدي الغلاف الجوي الخامل، باستخدام غازات مثل الأرغون أو النيتروجين، أو التفريغ الهوائي (الفراغ)، إلى إزاحة الأكسجين. وهذا يحمي المادة، ويحافظ على خصائصها المتأصلة وتشطيب سطحها أثناء عمليات مثل التخمير أو اللحام بالنحاس الأصفر.

التعديل: دفع التفاعلات المرغوبة

الغلاف الجوي النشط كيميائيًا هو عكس ذلك. هنا، لا يكون الهدف هو منع التفاعلات ولكن إجبار تفاعل محدد على الحدوث.

يختار المهندسون بعناية الغازات التي ستنشر العناصر داخل سطح المادة أو خارجه. هذه العملية، المعروفة باسم تصلب السطح أو تعديل السطح، تخلق مادة مركبة: قلب متين ومرن مع غلاف خارجي يختلف وظيفيًا.

التطبيقات الشائعة للأجواء النشطة

إن القدرة على هندسة سطح المادة تفتح مجموعة واسعة من التحسينات في الأداء، مما يسمح غالبًا باستخدام مواد أساسية أقل تكلفة.

تصلب السطح: الكربنة (Carburizing)

الكربنة هي مثال كلاسيكي. يتم تسخين الفولاذ منخفض الكربون في جو غني بالكربون، غالبًا من غازات مثل أول أكسيد الكربون أو الميثان.

تنتشر ذرات الكربون في سطح الفولاذ. وهذا يخلق غلافًا خارجيًا رقيقًا من الفولاذ عالي الكربون يكون صلبًا للغاية ومقاومًا للتآكل، بينما يظل القلب الداخلي أكثر ليونة وأكثر متانة.

تعزيز هيكل المادة: التلبيد (Sintering)

في إنشاء السيراميك المتقدم والمعادن المسحوقة، يلعب الغلاف الجوي دورًا حاسمًا في التلبيد.

يمكن للغلاف الجوي المتحكم فيه أن يعزز الكثافة ونمو البلورات، ويحول المسحوق السائب إلى مكون صلب وقوي. ويمكن أن يكون أيضًا نشطًا لحرق المواد الرابطة أو تسهيل تحولات الطور المحددة الضرورية لأداء المادة النهائية.

تحسين مقاومة التآكل والصدأ: النتردة (Nitriding)

تتضمن النتردة تسخين مادة، عادةً الفولاذ، في جو غني بالنيتروجين (مثل الأمونيا).

ينتشر النيتروجين في السطح لتكوين مركبات نيتريد صلبة للغاية. هذه العملية لا تزيد فقط من صلابة السطح ولكنها تحسن أيضًا بشكل كبير من عمر التعب ومقاومة التآكل دون درجات الحرارة العالية المطلوبة للكربنة.

فهم المفاضلات

يعد استخدام غلاف جوي نشط تقنية قوية ولكنها معقدة. إنه يتطلب تحكمًا دقيقًا، وقد يكون الفشل في إدارة العملية أكثر ضررًا من كونه مفيدًا.

خطر العواقب غير المقصودة

يمكن أن يؤدي الغلاف الجوي النشط غير المتحكم فيه بشكل صحيح إلى نتائج غير مرغوب فيها. يمكن أن يؤدي الكثير من الكربون إلى غلاف هش، ويمكن أن تسبب مخاليط الغازات غير الصحيحة تفاعلات كيميائية غير متوقعة وضارة على سطح المادة.

أهمية الدقة

يعتمد النجاح على التحكم الدقيق في متغيرات متعددة: درجة الحرارة، والوقت، وتكوين الغاز، والضغط. تعمل هذه العوامل معًا لتحديد عمق وتركيز العناصر المنتشرة، مما يؤثر بشكل مباشر على الخصائص النهائية للمكون.

التكلفة والتعقيد

تعد أنظمة إدارة الأجواء النشطة أكثر تعقيدًا وتكلفة من أفران الهواء أو الغاز الخامل البسيطة. يجب تبرير تكلفة الغازات النشطة، إلى جانب أنظمة التحكم والسلامة المعقدة المطلوبة، من خلال مكاسب الأداء التي يتم تحقيقها.

اتخاذ الخيار الصحيح لهدفك

يجب أن يمليه استراتيجيتك للغلاف الجوي بالكامل بالخصائص النهائية التي تحتاج إلى تحقيقها في مكونك.

- إذا كان تركيزك الأساسي هو الحفاظ على الخصائص المتأصلة للمادة: يتطلب الأمر غلافًا جويًا خاملًا أو مفرغًا لحماية الجزء من الأكسدة والتفاعلات السطحية غير المرغوب فيها الأخرى.

- إذا كان تركيزك الأساسي هو تعزيز أداء السطح: يعد الغلاف الجوي النشط كيميائيًا هو الخيار الصحيح لتعديل كيمياء السطح عمدًا لتحسين الصلابة أو التآكل أو مقاومة التآكل.

- إذا كان تركيزك الأساسي هو إنشاء هيكل مادي جديد: يعد الغلاف الجوي المتحكم فيه بدقة، والذي قد يكون خاملًا أو نشطًا، ضروريًا لعمليات مثل التلبيد لتحقيق الكثافة والطور النهائي المطلوبين.

في نهاية المطاف، تتيح لك إتقان الغلاف الجوي للفرن اعتباره ليس كشرط معالجة، بل كمكون نهائي وحاسم في تصميم مادتك.

جدول ملخص:

| الغرض | التطبيقات الرئيسية | الفوائد |

|---|---|---|

| تصلب السطح | الكربنة، النتردة | يزيد الصلابة ومقاومة التآكل |

| مقاومة التآكل | النتردة، تعديل السطح | يعزز المتانة وعمر التعب |

| تعزيز هيكل المادة | التلبيد، الكثافة | يحسن القوة والتحكم في الطور |

| التفاعلات الكيميائية المتحكم فيها | تصلب السطح، انتشار العناصر | يتيح التعديل الدقيق للخصائص |

هل أنت مستعد لرفع مستوى معالجة المواد لديك باستخدام حلول الأفران المتقدمة ذات درجات الحرارة العالية؟ في KINTEK، نستغل البحث والتطوير الاستثنائيين والتصنيع الداخلي لتزويد المختبرات المتنوعة بأنظمة أفران مخصصة. تشمل مجموعتنا المنتجات الأفران الصندوقية (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية لتلبية احتياجاتك التجريبية الفريدة بدقة. سواء كنت تهدف إلى تصلب سطحي فائق، أو مقاومة للتآكل، أو تلبيد، فإن خبرتنا تضمن أفضل النتائج. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة مختبرك وتحقيق أهدافك المادية!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- لماذا يعد التحكم في الرطوبة أمرًا بالغ الأهمية في المعالجة الحرارية في الغلاف الجوي الخامل؟ضمان نتائج خالية من الأكسدة

- كيف يحسّن معالجة الأجواء النيتروجينية التقوية السطحية؟ تعزيز المتانة والأداء

- ما أهمية النيتروجين في أفران الغلاف الجوي؟ افتح معالجة الحرارة السطحية وتقسية السطح المحسّنة

- ما هي العلاقة بين درجة الحرارة وجو الفرن في معالجة المواد؟ إتقان التوازن الحرج بين الحرارة والبيئة

- ما هو الغرض الرئيسي من المعالجة الحرارية؟ تحويل خصائص المعدن لأداء فائق