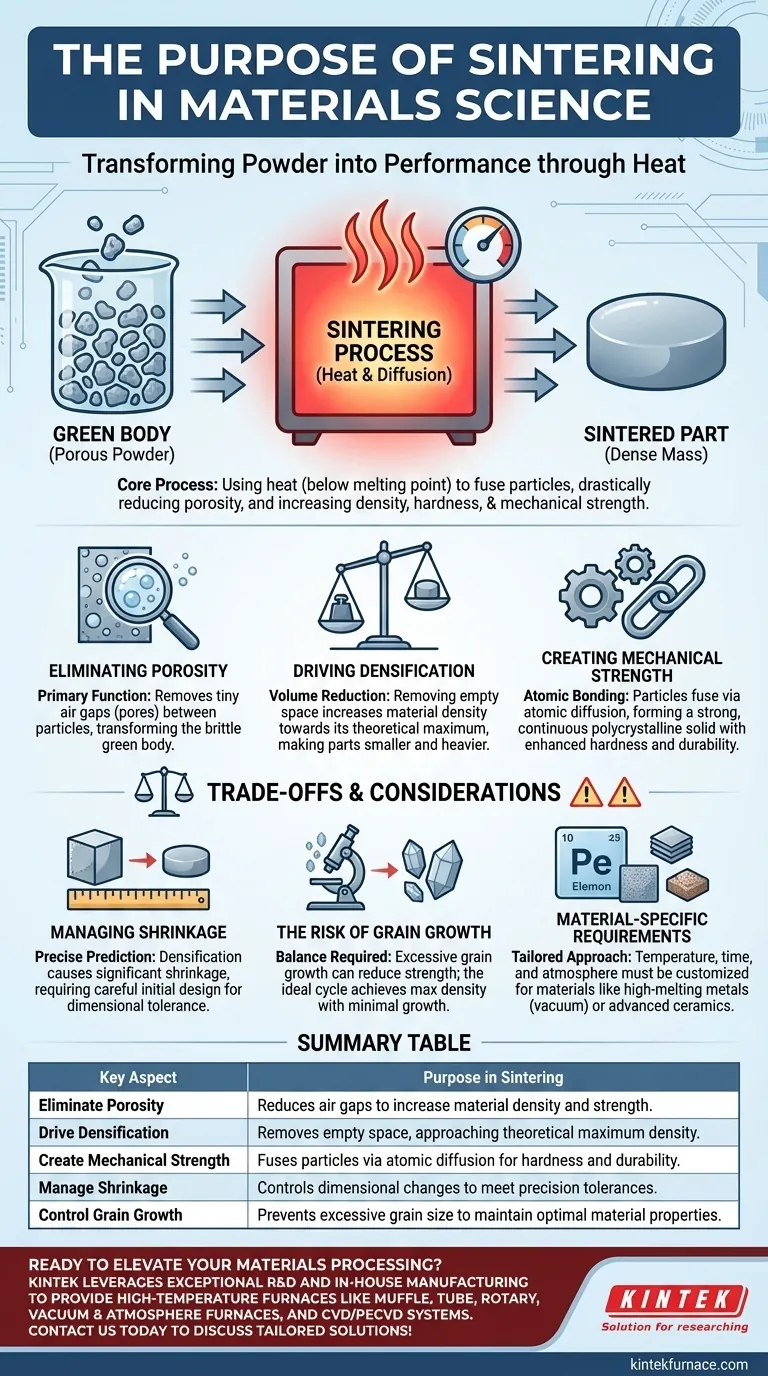

في جوهره، التلبيد هو العملية التي يتم فيها استخدام الحرارة لتحويل كتلة مسحوق مفككة أو جسم مسامي إلى كتلة صلبة وكثيفة. يتم تحقيق ذلك عن طريق تسخين المادة إلى درجة حرارة عالية، ولكن أقل من نقطة انصهارها، مما يتسبب في التحام الجسيمات الفردية معًا. الغرض الأساسي هو تقليل المسامية بشكل كبير، مما يزيد بدوره من كثافة المادة وصلابتها وقوتها الميكانيكية.

التلبيد هو خطوة التصنيع الأساسية التي تسد الفجوة بين "الجسم الأخضر" الهش والمسامي والمكون الهندسي القوي والكثيف والوظيفي. إنه يمكّن من إنشاء أجزاء عالية الأداء من مواد، مثل السيراميك المتقدم وبعض المعادن، التي يصعب أو يستحيل تشكيلها من خلال الصهر والصب التقليديين.

الهدف الأساسي: من المسحوق إلى الأداء

التلبيد ليس مجرد عملية تقوية؛ إنه تحول أساسي في البنية الداخلية للمادة. ترتبط أهدافه ارتباطًا مباشرًا بتحقيق الخصائص النهائية المرغوبة للمكون.

القضاء على المسامية

المادة الأولية للتلبيد غالبًا ما تكون مسحوقًا مضغوطًا يُعرف باسم "المُجمَّع الأخضر" أو "الجسم الأخضر". هذا الشكل الأولي يكون مليئًا بفجوات هوائية صغيرة، أو مسام، بين الجسيمات، مما يجعله ضعيفًا ومتقصفًا ميكانيكيًا.

الوظيفة الأساسية للتلبيد هي القضاء على هذه المسام. عندما يتم تسخين المادة، تكتسب الذرات طاقة كافية للحركة، وتُملأ الفراغات تدريجيًا.

دفع الكثافة

من خلال القضاء على المسام، تدفع عملية التلبيد الكثافة. ينخفض الحجم الكلي للجزء حيث تتم إزالة الفراغ، مما يؤدي إلى اقتراب كثافة المادة من أقصى حد نظري لها.

هذه الزيادة في الكثافة مسؤولة بشكل مباشر عن التحسن الكبير في خصائص المادة. يكون الجزء النهائي أصغر بكثير، وأثقل بالنسبة لحجمه، وأكثر قوة بكثير من الجسم الأخضر الأولي.

خلق القوة الميكانيكية

النتيجة النهائية والأكثر أهمية هي خلق القوة الميكانيكية والصلابة. أثناء التلبيد، يتم التخلص من الحدود بين الجسيمات الفردية حيث تندمج معًا من خلال عملية تسمى الانتشار الذري.

يؤدي هذا إلى إنشاء روابط ذرية قوية في جميع أنحاء المادة، مكونة كتلة صلبة ومستمرة تسمى المادة الصلبة متعددة البلورات. هذا الهيكل الداخلي المترابط هو ما يمنح السيراميك الملبد صلابته المميزة أو الجزء المعدني الملبد قوته.

فهم المفاضلات والاعتبارات

على الرغم من أهميته، فإن عملية التلبيد هي توازن دقيق بين المتغيرات التي يجب التحكم فيها بعناية لتحقيق النتيجة المرجوة. قد يؤدي سوء الإدارة إلى مكونات دون المستوى الأمثل أو فاشلة.

إدارة الانكماش

نظرًا لأن التكثيف ينطوي على إزالة الفراغ، فإن المكون سوف ينكمش حتمًا. هذا الانكماش كبير ويجب التنبؤ به والتحسب له بدقة في التصميم الأولي للجسم الأخضر.

يؤدي الفشل في التحكم في الانكماش إلى أجزاء لا تفي بتفاوتات الأبعاد النهائية، وهو مصدر قلق حاسم في التصنيع الدقيق.

خطر نمو الحبوب

الحرارة نفسها التي تدفع عملية التكثيف يمكن أن تسبب أيضًا نمو الحبوب، حيث تندمج الحبيبات البلورية الأصغر داخل المادة لتشكل حبيبات أكبر. في حين أن بعض نمو الحبوب لا مفر منه، فإن النمو المفرط يمكن أن يكون ضارًا.

في العديد من المواد، يمكن أن تؤدي الحبيبات الكبيرة جدًا إلى انخفاض القوة أو زيادة الهشاشة. تحقق دورة التلبيد المثالية أقصى كثافة مع الحد الأدنى من نمو الحبوب.

متطلبات خاصة بالمواد

لا يوجد نهج واحد يناسب الجميع للتلبيد. تعتمد درجة الحرارة المثلى ومعدل التسخين والوقت والجو كليًا على المادة.

على سبيل المثال، غالبًا ما يتم تلبيد المعادن ذات نقاط الانصهار العالية مثل التنغستن والموليبدينوم في فراغ لمنع الأكسدة في درجات الحرارة القصوى المطلوبة. يتطلب السيراميك مثل الزركونيا ملفات تعريف درجة حرارة يتم التحكم فيها بعناية لتحقيق صلابتها المشهورة دون تشقق.

كيفية تطبيق هذا على مشروعك

يجب أن يسترشد نهجك للتلبيد بهدفك النهائي والمادة المحددة التي تعمل بها.

- إذا كان تركيزك الأساسي هو إنشاء سيراميك عالي الأداء: التلبيد هو الخطوة النهائية غير القابلة للتفاوض لتحقيق الكثافة والصلابة المطلوبة للتطبيقات مثل زراعة الأسنان أو أدوات القطع أو الحواجز الحرارية.

- إذا كان تركيزك الأساسي هو العمل مع معادن عالية الانصهار: يوفر التلبيد مسارًا عمليًا وفعالًا من حيث الطاقة لتصنيع أجزاء صلبة دون الحاجة إلى صهر المادة بالكامل.

- إذا كان تركيزك الأساسي هو التصنيع بالشكل النهائي (Net-Shape): يجب عليك التحكم بدقة في خصائص المسحوق الأولية ودورة التلبيد بأكملها لإدارة الانكماش وإنتاج أجزاء تلبي مواصفات الأبعاد الصارمة.

من خلال إتقان مبادئ التلبيد، تكتسب القدرة على تحويل المساحيق البسيطة إلى مكونات هندسية دقيقة ذات خصائص متوقعة وقوية.

جدول ملخص:

| الجانب الرئيسي | الغرض في التلبيد |

|---|---|

| القضاء على المسامية | يقلل من الفجوات الهوائية لزيادة كثافة المادة وقوتها |

| دفع الكثافة | يزيل الفراغ، مقتربًا من أقصى كثافة نظرية |

| خلق القوة الميكانيكية | يصهر الجسيمات عبر الانتشار الذري من أجل الصلابة والمتانة |

| إدارة الانكماش | يتحكم في التغيرات البعدية لتلبية التفاوتات الدقيقة |

| التحكم في نمو الحبوب | يمنع حجم الحبيبات المفرط للحفاظ على الخصائص المثلى للمادة |

هل أنت مستعد لرفع مستوى معالجة المواد لديك باستخدام حلول التلبيد المتقدمة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران عالية الحرارة مثل أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والجو (Vacuum & Atmosphere)، وأنظمة CVD/PECVD. تضمن قدراتنا العميقة في التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء كنت تطور سيراميكًا عالي الأداء، أو تعمل مع معادن عالية الانصهار، أو تركز على التصنيع بالشكل النهائي. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المصممة خصيصًا لدينا تعزيز كفاءة مشروعك ونتائجه!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي