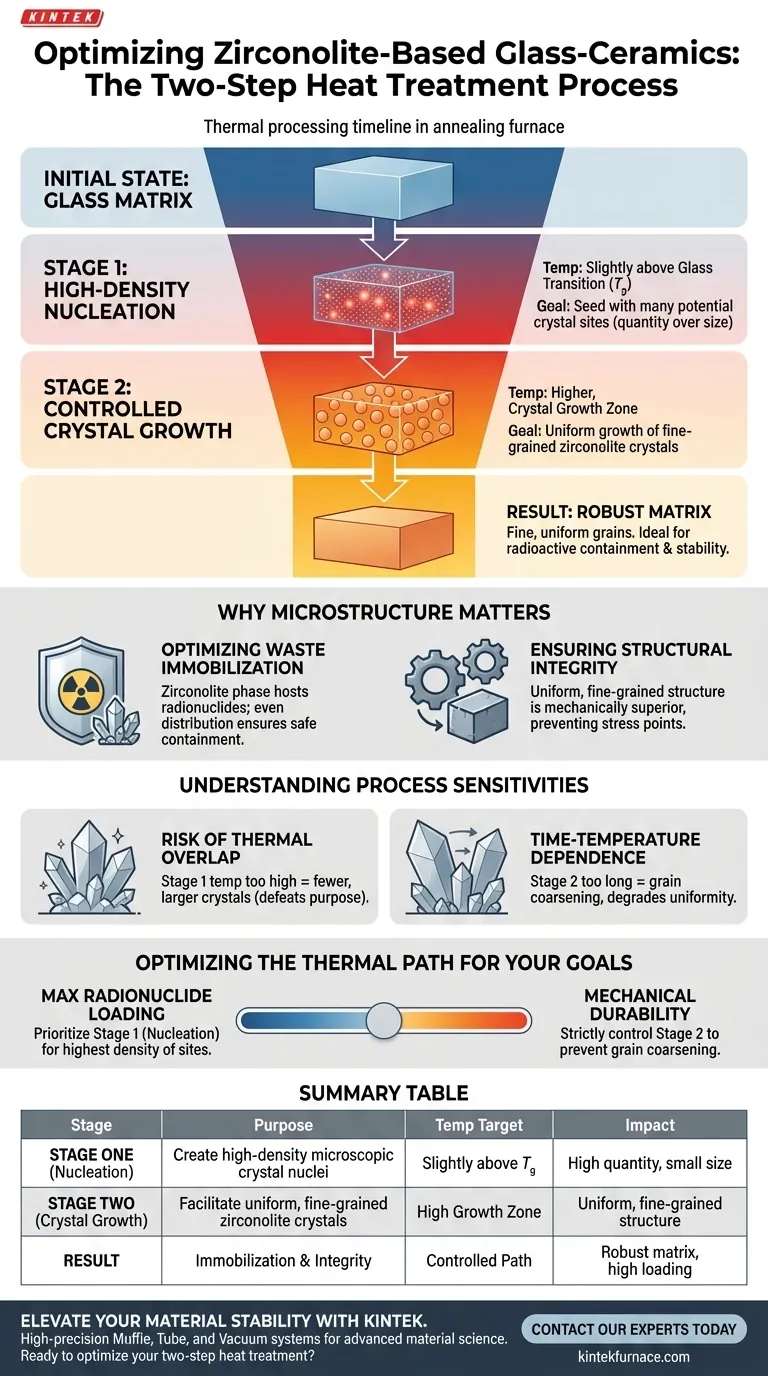

الغرض الأساسي من عملية المعالجة الحرارية المكونة من خطوتين هو فصل آلية التنوي عن آلية النمو البلوري، مما يسمح بالهندسة الدقيقة للتركيب المجهري للمادة. تتضمن الخطوة الأولى الحفاظ على درجة الحرارة أعلى قليلاً من درجة حرارة التحول الزجاجي ($T_g$) لتحفيز التنوي عالي الكثافة. تستخدم الخطوة الثانية درجات حرارة أعلى لتسهيل نمو بلورات الزيركونوليت بشكل موحد، مما يخلق مصفوفة قوية لاحتواء المواد المشعة.

من الناحية المثالية، يتطلب التبلور توازنًا بين إنشاء مراكز بلورية جديدة ونمو المراكز الموجودة. من خلال فصل هذه المراكز إلى مرحلتين حراريتين منفصلتين، تضمن هذه العملية أن تتكون المادة النهائية من حبيبات دقيقة وموحدة بدلاً من بلورات كبيرة وغير منتظمة قد تضر بالاستقرار.

آليات العملية المكونة من خطوتين

المرحلة الأولى: التنوي عالي الكثافة

تتم مراقبة المرحلة الأولى من المعالجة الحرارية بدقة بالنسبة لدرجة حرارة التحول الزجاجي ($T_g$).

من خلال الحفاظ على المصفوفة عند درجة حرارة أعلى بقليل من $T_g$، تشجع العملية على تكوين عدد كبير من نوى البلورات المجهرية.

هذه المرحلة لا تتعلق بالحجم؛ بل تتعلق بالكمية. الهدف هو تلقيح المصفوفة الزجاجية بأكبر عدد ممكن من مواقع البلورات المحتملة دون السماح لها بالتوسع فورًا.

المرحلة الثانية: النمو البلوري المتحكم فيه

بمجرد تحديد كثافة النوى، يتم رفع درجة الحرارة إلى منطقة النمو البلوري.

في هذه المرحلة الثانية، تبدأ النوى التي تشكلت سابقًا في النمو إلى بلورات زيركونوليت مميزة.

نظرًا لأن النوى تشكلت بكثافة عالية خلال الخطوة الأولى، فإن النمو في الخطوة الثانية يؤدي إلى تركيب مجهري دقيق الحبيبات بدلاً من عدد قليل من البلورات الكبيرة والمعزولة.

أهمية التركيب المجهري للاحتواء

تحسين تثبيت النفايات

الهدف النهائي من استخدام السيراميك الزجاجي القائم على الزيركونوليت هو احتواء العناصر المشعة بأمان.

تضمن العملية المكونة من خطوتين أن يكون طور الزيركونوليت - الذي يعمل كمضيف للعناصر المشعة - موزعًا بالتساوي في جميع أنحاء المادة.

ضمان السلامة الهيكلية

التركيب المجهري الموحد والدقيق الحبيبات يتفوق ميكانيكيًا على التركيب الخشن وغير المنتظم.

من خلال التحكم في المسار الحراري، يمنع المهندسون تكوين بلورات كبيرة يمكن أن تحدث نقاط إجهاد أو تقلل من المتانة الكيميائية للمصفوفة.

فهم حساسية العملية

خطر التداخل الحراري

المقايضة الرئيسية في هذه العملية هي الهامش الضيق للخطأ فيما يتعلق بالتحكم في درجة الحرارة.

إذا كانت درجة الحرارة في المرحلة الأولى مرتفعة جدًا، فقد تؤدي عن غير قصد إلى نمو البلورات جنبًا إلى جنب مع التنوي. ينتج عن ذلك بلورات أقل وأكبر، مما يلغي الغرض من النهج المكون من خطوتين.

الاعتماد على الوقت ودرجة الحرارة

مدة فترات الانتظار حاسمة بنفس القدر مثل إعدادات درجة الحرارة.

يؤدي الاحتفاظ بالمرحلة الأولى لفترة طويلة جدًا إلى عدم وجود فائدة إضافية بمجرد الوصول إلى تشبع التنوي، بينما يمكن أن يؤدي تمديد المرحلة الثانية إلى نضج أوستوالد، حيث تستهلك البلورات الأكبر حجمًا البلورات الأصغر، مما يؤدي إلى تدهور تجانس التركيب المجهري.

تحسين المسار الحراري لأهدافك

لتحقيق أفضل النتائج في تحضير مصفوفات الزيركونوليت، ضع في اعتبارك متطلبات الاحتواء الخاصة بك:

- إذا كان تركيزك الأساسي هو أقصى تحميل للعناصر المشعة: أعط الأولوية للمرحلة الأولى (التنوي) لضمان أعلى كثافة ممكنة لمواقع الزيركونوليت المتاحة لدمج عناصر النفايات.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية: تحكم بدقة في الحد الأقصى لدرجة الحرارة ومدة المرحلة الثانية لمنع خشونة الحبيبات، مما يضمن مصفوفة أكثر صلابة ومقاومة للكسر.

الإدارة الحرارية الدقيقة هي الفرق بين مادة زجاجية قياسية وحاجز نفايات نووية عالي الأداء.

جدول ملخص:

| المرحلة | الغرض | هدف درجة الحرارة | التأثير على التركيب المجهري |

|---|---|---|---|

| المرحلة الأولى | التنوي | أعلى بقليل من $T_g$ | تخلق نوى بلورات مجهرية عالية الكثافة |

| المرحلة الثانية | النمو البلوري | منطقة نمو عالية | تسهل بلورات الزيركونوليت الموحدة والدقيقة الحبيبات |

| النتيجة | التثبيت | مسار حراري متحكم فيه | يضمن السلامة الهيكلية وتحميل العناصر المشعة العالي |

ارفع استقرار موادك مع KINTEK

يتطلب تحقيق المسار الحراري الدقيق اللازم للسيراميك الزجاجي عالي الأداء تحكمًا لا هوادة فيه في درجة الحرارة. بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة أفران عالية الدقة (Muffle، Tube، و Vacuum) - جميعها قابلة للتخصيص بالكامل لتلبية المتطلبات الصارمة لتثبيت النفايات النووية وعلوم المواد المتقدمة.

هل أنت مستعد لتحسين المعالجة الحرارية المكونة من خطوتين؟ اتصل بخبرائنا اليوم للعثور على حل الفرن المثالي لمختبرك.

دليل مرئي

المراجع

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- لماذا يعتبر فرن التجفيف بالتفريغ في المختبر ضروريًا لمساحيق البيروفسكايت النانوية؟ الحفاظ على البنية النانوية والنقاء

- ما هو الغرض من إدخال غاز الأرجون عالي النقاء في مسبار مغمور؟ تحسين دقة تحليل المصهور

- لماذا يتم إدخال النيتروجين عالي النقاء أثناء التبريد بعد التحميص؟ الحفاظ على سلامة العينة ومنع الأكسدة

- ما هي مزايا التلدين بالمصباح الوميضي (FLA)؟ افتح الأغشية عالية الأداء على ركائز حساسة للحرارة

- كيف يُستخدم مطياف الكتلة في اختبارات TPO للمحفزات؟ عزز توصيف موادك

- ما هو الدور الذي تلعبه السيطرة على درجة الحرارة في الانحلال الحراري للكتلة الحيوية لإنتاج الفحم الحيوي؟ تحقيق بنية مسامية وإنتاجية مثالية

- ما هي المزايا التي يوفرها الفرن الفراغي مقارنة بالفرن القياسي لأفلام V2CTx MXene؟ احمِ جودة موادك

- ما هو الهدف من وضع قطع سبائك التيتانيوم TC4 على وسادات الأسبستوس؟ التحكم في الإجهاد والصدمة الحرارية