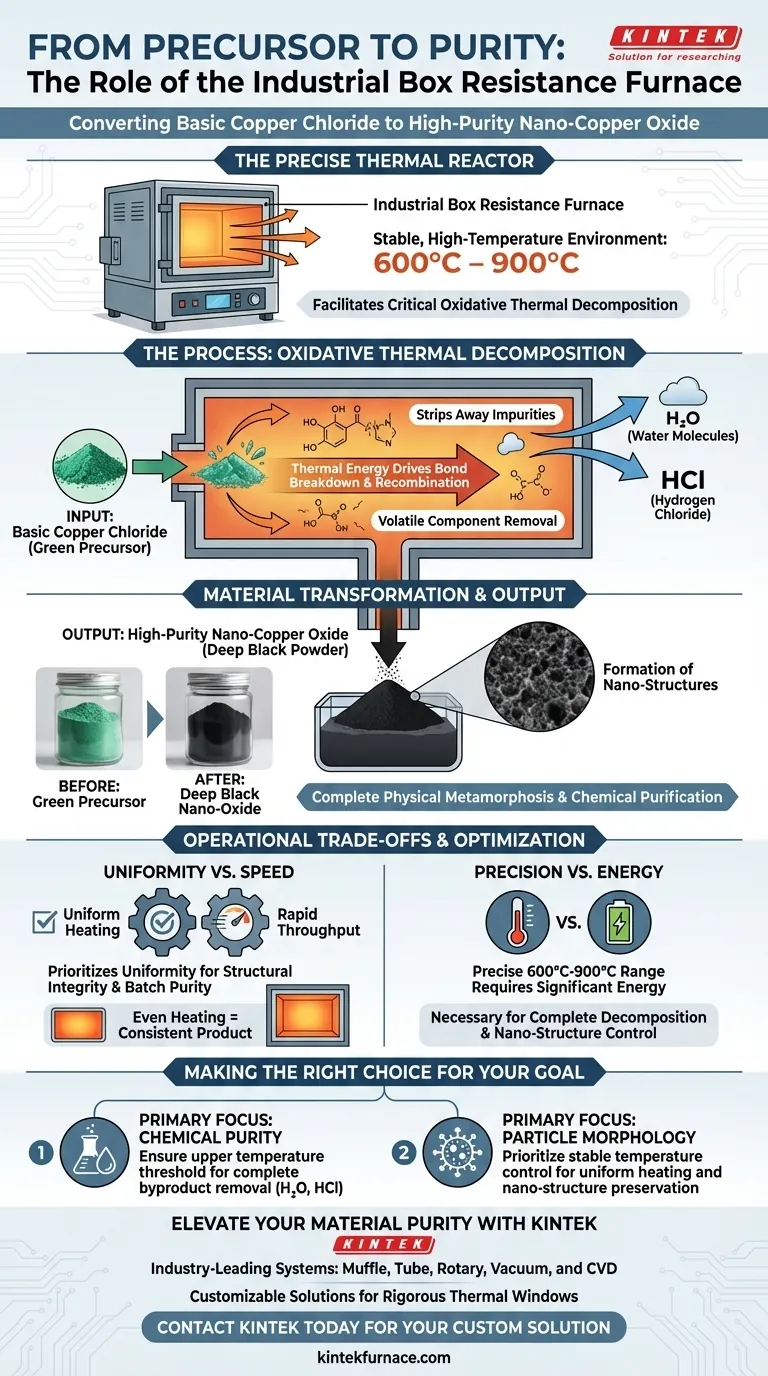

يعمل فرن المقاومة الصناعي الصندوقي كمفاعل حراري دقيق مطلوب لتحويل كلوريد النحاس الأساسي إلى أكسيد النحاس عالي النقاء. يوفر بيئة مستقرة وعالية الحرارة، وتحديداً بين 600 درجة مئوية و 900 درجة مئوية، لتسهيل العملية الحرجة للتحلل الحراري التأكسدي.

من خلال توفير طاقة حرارية مضبوطة، يدفع الفرن تفكك الروابط الكيميائية في المادة الأولية. هذه العملية تزيل بفعالية جزيئات الماء وكلوريد الهيدروجين، تاركة وراءها بنية أكسيد النحاس النانوي النقي، أسود داكن.

آليات التحلل الحراري

تطبيق دقيق للطاقة الحرارية

الوظيفة الأساسية للفرن هي الحفاظ على ملف درجة حرارة صارم ضمن نطاق 600 درجة مئوية إلى 900 درجة مئوية.

هذه النافذة الحرارية المحددة غير قابلة للتفاوض لهذا التفاعل الكيميائي. يضمن الفرن أن الطاقة الحرارية المقدمة كافية لبدء واستدامة التحلل دون إتلاف المادة المستهدفة.

دفع إعادة تركيب الروابط الكيميائية

داخل حجرة الفرن، تُستخدم الحرارة كمحفز لتكسير وإعادة تركيب الروابط الكيميائية.

الطاقة الحرارية تزعزع استقرار مركب كلوريد النحاس الأساسي. هذا يجبر البنية الذرية على إعادة الترتيب، مما يحول المادة من مركب كلوريد معقد إلى شكل أكسيد مستقر.

التنقية عن طريق إزالة المنتجات الثانوية

دور حاسم للفرن هو الاستخراج الحراري للشوائب.

مع تقدم التفاعل، تدفع حرارة الفرن المكونات المتطايرة، وتحديداً جزيئات الماء وكلوريد الهيدروجين. إزالة هذه المنتجات الثانوية ضرورية لتحقيق وصف "عالي النقاء" للمنتج النهائي.

تحول المادة الناتج

من الأخضر إلى الأسود الداكن

يسهل الفرن تحولاً فيزيائياً كاملاً للمادة.

المادة الأولية هي مركب أخضر (كلوريد النحاس الأساسي). من خلال العملية التأكسدية، يتم تحويلها إلى مسحوق أسود داكن، والذي يعمل كمؤشر مرئي للتحويل الناجح.

تكوين الهياكل النانوية

إلى جانب التغييرات الكيميائية، تحدد بيئة الفرن الشكل الفيزيائي للمنتج.

يضمن ملف التسخين المضبوط تكوين أكسيد النحاس النانوي. انتظام الحرارة ضروري لحجم الجسيمات والبنية المتسقة، مما يمنع المادة من التكتل إلى كتل غير قابلة للاستخدام.

فهم المقايضات التشغيلية

ضرورة الانتظام مقابل السرعة

بينما تسرع درجات الحرارة المرتفعة التفاعلات، فإن تصميم "الصندوق" لفرن المقاومة يعطي الأولوية للتسخين المنتظم على الإنتاجية السريعة.

في عمليات مثل التلبيد أو التلدين (كما هو ملاحظ في سياقات صناعية أوسع)، يضمن الانتظام السلامة الهيكلية. وبالمثل، هنا، سيؤدي التسخين غير المتساوي إلى خليط من المادة الأولية غير المتفاعلة وأكسيد محترق، مما يفسد نقاء الدفعة.

دقة درجة الحرارة مقابل استهلاك الطاقة

يتطلب الحفاظ على بيئة دقيقة تتراوح بين 600 درجة مئوية و 900 درجة مئوية مدخلات طاقة كبيرة.

ومع ذلك، فإن هذا الاستهلاك هو مقايضة ضرورية. تؤدي التقلبات دون هذا النطاق إلى تحلل غير كامل (مع الاحتفاظ بشوائب الكلوريد)، بينما يمكن أن تؤدي الارتفاعات غير المنضبطة إلى تغيير بنية البلورات النانوية المطلوبة.

اتخاذ القرار الصحيح لهدفك

لتحسين إنتاج أكسيد النحاس الخاص بك، يجب عليك مواءمة إعدادات الفرن الخاصة بك مع مقاييس الجودة المحددة لديك.

- إذا كان تركيزك الأساسي هو النقاء الكيميائي: تأكد من أن الفرن يحافظ على الحد الأعلى لنطاق درجة الحرارة لضمان الإزالة الكاملة لكلوريد الهيدروجين والماء.

- إذا كان تركيزك الأساسي هو شكل الجسيمات: أعط الأولوية لاستقرار نظام التحكم في درجة الحرارة لضمان التسخين المنتظم، والذي يحافظ على البنية النانوية الدقيقة لأكسيد النحاس.

فرن المقاومة الصناعي الصندوقي ليس مجرد سخان؛ إنه أداة دقيقة تحدد نقاء ولون وسلامة بنية منتج أكسيد النحاس النهائي الخاص بك.

جدول ملخص:

| معلمة العملية | المواصفات | التأثير على المنتج النهائي |

|---|---|---|

| درجة حرارة التشغيل | 600 درجة مئوية – 900 درجة مئوية | يضمن التحلل الحراري التأكسدي الكامل |

| التفاعل الأساسي | التحلل الحراري | يكسر الروابط الكيميائية لإعادة هيكلة كلوريد النحاس |

| إزالة المنتجات الثانوية | تطاير H2O و HCl | يحقق حالة النقاء العالي عن طريق استخلاص الشوائب |

| التغيير الفيزيائي | مركب أخضر إلى مسحوق أسود | يشير إلى الانتقال الناجح إلى أكسيد النحاس |

| الخرج الهيكلي | أكسيد النحاس النانوي | يحافظ التسخين المنتظم على الشكل النانوي الدقيق |

عزز نقاء المواد الخاص بك مع KINTEK

الدقة هي الفرق بين دفعة ملوثة وهياكل نانوية عالية النقاء. توفر KINTEK أنظمة أفران الصناديق، والأنابيب، والدوارة، والفراغية، وأنظمة الترسيب الكيميائي للبخار (CVD) الرائدة في الصناعة، المصممة خصيصًا للحفاظ على النوافذ الحرارية الصارمة المطلوبة للتحولات الكيميائية المعقدة.

مدعومة بالبحث والتطوير المتخصص والتصنيع العالمي المستوى، فإن أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية احتياجات المعالجة الفريدة الخاصة بك - سواء كنت تعطي الأولوية للنقاء الكيميائي أو شكل الجسيمات المحدد.

هل أنت مستعد لتحسين إنتاجك؟ اتصل بـ KINTEK اليوم لمناقشة الحل المخصص الخاص بك.

دليل مرئي

المراجع

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- كيف يعمل نظام التحكم في درجة الحرارة في الفرن الكاتم؟ ضمان تسخين دقيق لمختبرك

- ما هو دور الفرن الصندوقي في تصنيع جسيمات الذهب النانوية المدعومة على الفحم الحيوي الخيزراني (Au-NPs/BC)؟

- ما هو الدور الذي تلعبه الفرن الصندوقي في تخليق الفحم الحيوي؟ رؤى الخبراء حول كربنة الكتلة الحيوية القائمة على النبض

- ما هي ميزات السلامة التي تتمتع بها أفران الموقد المغلق؟ الحماية الأساسية للعمليات ذات درجات الحرارة العالية

- لماذا يعتبر ارتداء الملابس المناسبة أمرًا مهمًا عند تشغيل فرن الطاولة؟ نصائح السلامة الأساسية للوقاية من الحروق والحرائق

- ما هي وظيفة فرن التلدين عالي الحرارة في تحضير HZSM-5؟ إتقان التنشيط التحفيزي

- كيف يحدد فرن التلدين الصندوقي الطور النهائي ونشاط موليبدات البزموت؟ تحسين تخليق المواد الخاصة بك

- ما هو الدور الذي تلعبه أفران الكتم (muffle furnaces) في البحث والتطوير الصيدلاني؟ ضرورية لمراقبة الجودة والابتكار