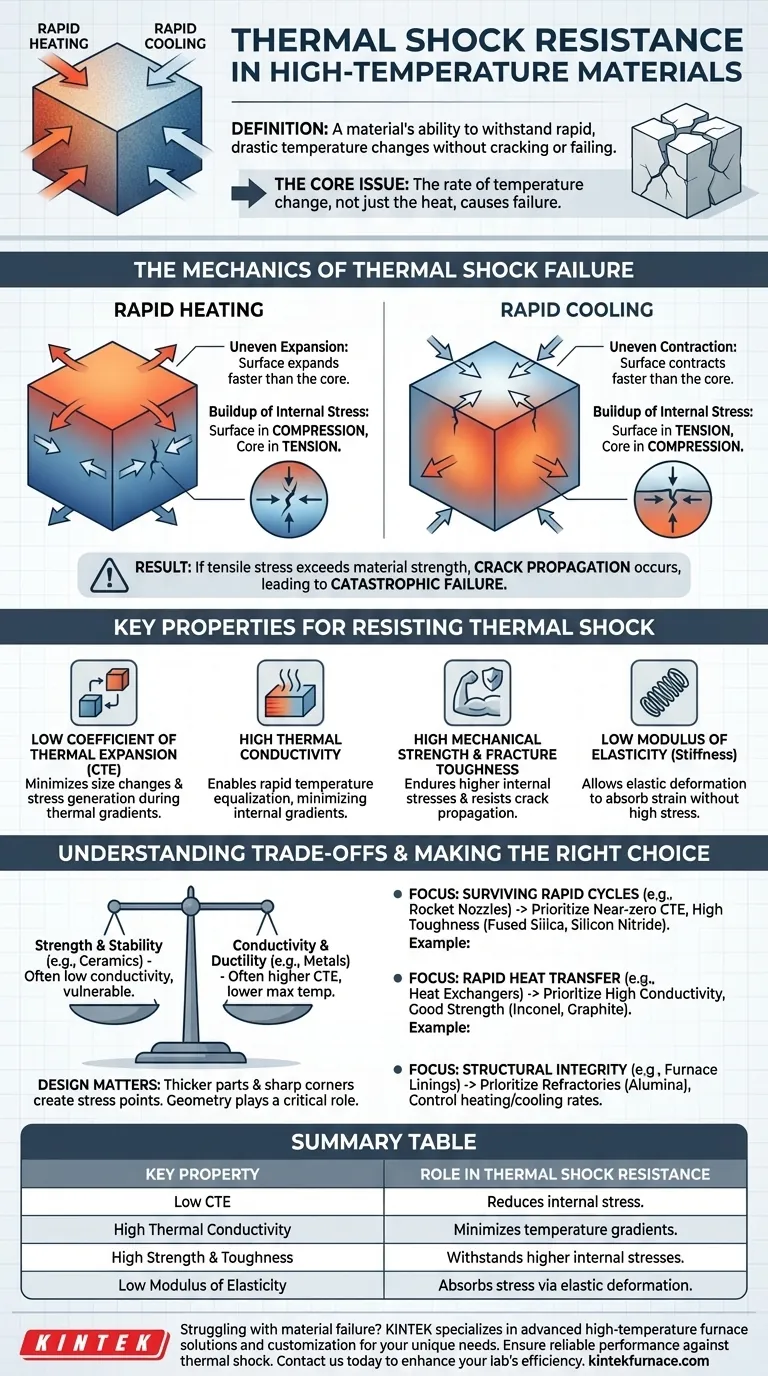

مقاومة الصدمة الحرارية هي قدرة المادة على تحمل التغيرات السريعة والجذرية في درجة الحرارة دون تشقق أو تكسر أو أي نوع آخر من الفشل. هذه الخاصية بالغة الأهمية للمواد المستخدمة في البيئات ذات درجات الحرارة العالية لأن التسخين أو التبريد غير المتكافئ يخلق إجهادات ميكانيكية داخلية قوية يمكن أن تتجاوز بسهولة قوة المادة، مما يؤدي إلى فشل كارثي.

المشكلة الأساسية ليست مجرد الحرارة، بل هي معدل تغير درجة الحرارة. تفشل المادة بسبب الصدمة الحرارية عندما يحاول جزء منها التمدد أو الانكماش بشكل أسرع بكثير من جزء آخر، مما يخلق قوى داخلية تمزقها حرفياً.

ميكانيكا فشل الصدمة الحرارية

لفهم سبب أهمية مقاومة الصدمة الحرارية، يجب عليك أولاً فهم فيزياء الفشل الذي تمنعه. العملية هي نتيجة مباشرة لتفاعل الخصائص الفيزيائية للمادة تحت الإجهاد الحراري.

التمدد والانكماش غير المتكافئ

عندما يتم تسخين جسم أو تبريده بسرعة، تتغير درجة حرارة سطحه بشكل أسرع بكثير من درجة حرارته الداخلية أو "الأساسية".

ولأن المواد تتمدد عند تسخينها وتنكمش عند تبريدها، فإن الطبقة السطحية تحاول تغيير حجمها بينما لم يلحق بها الجزء الأساسي بعد.

تراكم الإجهاد الداخلي

يخلق هذا الاختلاف في التمدد أو الانكماش بين السطح والجزء الأساسي قوى داخلية قوية.

أثناء التسخين السريع، يتم تقييد السطح المتمدد بواسطة الجزء الأساسي البارد غير المتمدد، مما يضع السطح في حالة ضغط والجزء الأساسي في حالة شد. أثناء التبريد السريع، يسحب السطح المنكمش الجزء الأساسي الساخن المتمدد، مما يضع السطح في حالة شد.

من الإجهاد إلى الكسر

معظم المواد الهشة، مثل السيراميك، أضعف بكثير في الشد منها في الضغط. إذا تجاوز إجهاد الشد الناتج أثناء التبريد السريع (أو من الجزء الأساسي أثناء التسخين) القوة الكامنة للمادة، فسيتشكل صدع وينتشر، مما يؤدي إلى الفشل.

الخصائص الرئيسية لمقاومة الصدمة الحرارية

مقاومة المادة للصدمة الحرارية ليست قيمة واحدة بل هي نتيجة لعدة خصائص فيزيائية مترابطة. يؤدي تحسين هذه العوامل إلى زيادة متانة المادة ضد الدورات الحرارية.

معامل التمدد الحراري المنخفض (CTE)

هذا هو العامل الأكثر أهمية بلا شك. المادة ذات معامل التمدد الحراري المنخفض تتمدد وتنكمش قليلاً جداً مع تغيرات درجة الحرارة. وهذا يقلل مباشرة من مقدار الانفعال والإجهاد اللاحق الناتج أثناء التدرج الحراري.

الموصلية الحرارية العالية

المادة ذات الموصلية الحرارية العالية يمكنها نقل الحرارة بسرعة وكفاءة. وهذا يسمح لدرجة الحرارة بالتساوي بشكل أسرع في جميع أنحاء الجسم، مما يقلل من فرق درجة الحرارة بين السطح والجزء الأساسي وبالتالي يقلل الإجهاد.

القوة الميكانيكية العالية ومتانة الكسر

المادة القوية بطبيعتها (قوة شد عالية) والمقاومة لانتشار الشقوق (متانة كسر عالية) يمكنها ببساطة تحمل مستويات أعلى من الإجهاد الداخلي قبل أن تفشل.

معامل المرونة المنخفض

يقيس معامل المرونة صلابة المادة. المادة ذات المعامل الأقل تكون أكثر "مرونة" ويمكنها استيعاب بعض الانفعال الداخلي عن طريق التشوه المرن دون توليد الكثير من الإجهاد.

فهم المفاضلات

يعد اختيار مادة لتطبيق درجة حرارة عالية توازناً بين الخصائص المتنافسة. لا توجد مادة "مثالية" واحدة لجميع الحالات.

لا يوجد حل واحد

غالباً ما تكون المواد ذات أفضل استقرار في درجات الحرارة العالية، مثل العديد من السيراميك المتقدم، ذات موصلية حرارية منخفضة، مما يجعلها عرضة بطبيعتها للصدمة الحرارية على الرغم من قدرتها على تحمل الحرارة نفسها.

القوة مقابل الموصلية

عادةً ما تتمتع المعادن بموصلية حرارية ممتازة ومرونة (مما يساعد على امتصاص الإجهاد)، ولكنها غالباً ما تكون ذات معاملات تمدد حراري أعلى ودرجات حرارة تشغيل قصوى أقل مقارنة بالسيراميك.

الدور الحاسم للهندسة

مقاومة الصدمة الحرارية ليست خاصية مادية فقط؛ بل تتأثر بشدة أيضاً بتصميم المكون. الأجزاء السميكة والزوايا الداخلية الحادة تخلق تركيزات إجهاد أعلى وتكون أكثر عرضة للفشل بكثير من الأقسام الرقيقة والحواف المستديرة.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار المادة المناسبة تحليل متطلبات التشغيل المحددة لديك وتحديد أولويات الخصائص الأكثر أهمية.

- إذا كان تركيزك الأساسي هو النجاة من دورات درجة الحرارة الشديدة والسريعة (على سبيل المثال، فوهات الصواريخ، أقراص الفرامل السيراميكية): أعطِ الأولوية للمواد ذات معامل تمدد حراري قريب من الصفر ومتانة كسر عالية، مثل السيليكا المنصهرة أو بعض أنواع السيراميك من نيتريد السيليكون.

- إذا كان تركيزك الأساسي هو نقل الحرارة السريع في ظل ظروف دورية (على سبيل المثال، المبادلات الحرارية، مثبتات اللحام): أعطِ الأولوية للمواد ذات الموصلية الحرارية العالية والقوة الجيدة، مثل سبائك معدنية محددة (مثل Inconel) أو الجرافيت.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية في ظل تغيرات حرارية بطيئة ويمكن التنبؤ بها (على سبيل المثال، بطانات الأفران): يمكنك غالباً استخدام مواد مثل الألومينا أو غيرها من المواد المقاومة للحرارة، ولكن يجب عليك التحكم في معدل التسخين والتبريد للبقاء ضمن حدود مقاومتها للصدمة الحرارية.

في النهاية، يعد التصميم لمقاومة الصدمة الحرارية تحدياً على مستوى الأنظمة يتطلب فهماً عميقاً لكل من علم المواد ومبادئ الهندسة الميكانيكية.

جدول الملخص:

| الخاصية الرئيسية | الدور في مقاومة الصدمة الحرارية |

|---|---|

| معامل التمدد الحراري المنخفض (CTE) | يقلل الإجهاد الداخلي الناتج عن تغيرات درجة الحرارة |

| الموصلية الحرارية العالية | يقلل من تدرجات درجة الحرارة وتراكم الإجهاد |

| القوة الميكانيكية العالية ومتانة الكسر | يتحمل إجهادات داخلية أعلى دون فشل |

| معامل المرونة المنخفض | يسمح بالتشوه المرن لامتصاص الإجهاد |

هل تواجه مشكلة في فشل المواد في بيئات درجات الحرارة العالية؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصاً عميقاً لتلبية احتياجاتك التجريبية الفريدة بدقة، مما يضمن أن موادك تتحمل الصدمة الحرارية وتعمل بشكل موثوق. اتصل بنا اليوم لتعزيز كفاءة ومتانة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه الفرن الصندوقي في تخليق g-C3N4؟ إتقان التكثيف الحراري للمواد شبه الموصلة

- كيف يعمل مفاعل من الفولاذ المقاوم للصدأ داخل فرن كتم الصوت لتحويل PET إلى جرافين؟ إتقان تخليق الكربون

- كيف يساهم فرن التلدين في تحسين الفحم الحيوي المعدل بالكاولينا؟ تحسين البيروليز والتكامل المعدني

- لماذا تعتبر معدات التحريك والتجفيف الدقيقة ضرورية للمواد الضوئية التحفيزية؟ إتقان التحكم في البنية المجهرية

- ما هو الاستخدام الأساسي لفرن الكبوت في تجميع مستشعرات الغاز المقاومة ذات التسخين الجانبي؟ دليل الخبراء للمعالجة الحرارية