في جوهرها، تعتبر عملية إعادة صهر القوس الكهربائي في الفراغ (VAR) عملية صهر ثانوية مصممة لإنتاج معادن وسبائك فائقة النقاء وعالية القوة. وهي تعمل عن طريق استخدام قوس كهربائي قوي لإعادة صهر قضيب معدني مُجهز خصيصًا، يسمى قطبًا كهربائيًا مستهلكًا، داخل غرفة تفريغ عالية. تعمل هذه البيئة على تنقية المعدن عن طريق إزالة الغازات المذابة والشوائب غير المرغوب فيها، مما ينتج عنه سبيكة نهائية ذات سلامة هيكلية وخصائص ميكانيكية فائقة.

يتمثل التحدي الرئيسي في المعادن عالية الأداء مثل التيتانيوم والسبائك الفائقة في ميلها للتفاعل مع الهواء وحبس الشوائب أثناء الإنتاج. تحل عملية VAR هذه المشكلة عن طريق إنشاء بيئة تفريغ خاضعة للرقابة تقضي على التلوث وتدير عملية التصلب بدقة، مما ينتج عنه مواد نقية بما يكفي للتطبيقات الأكثر تطلبًا.

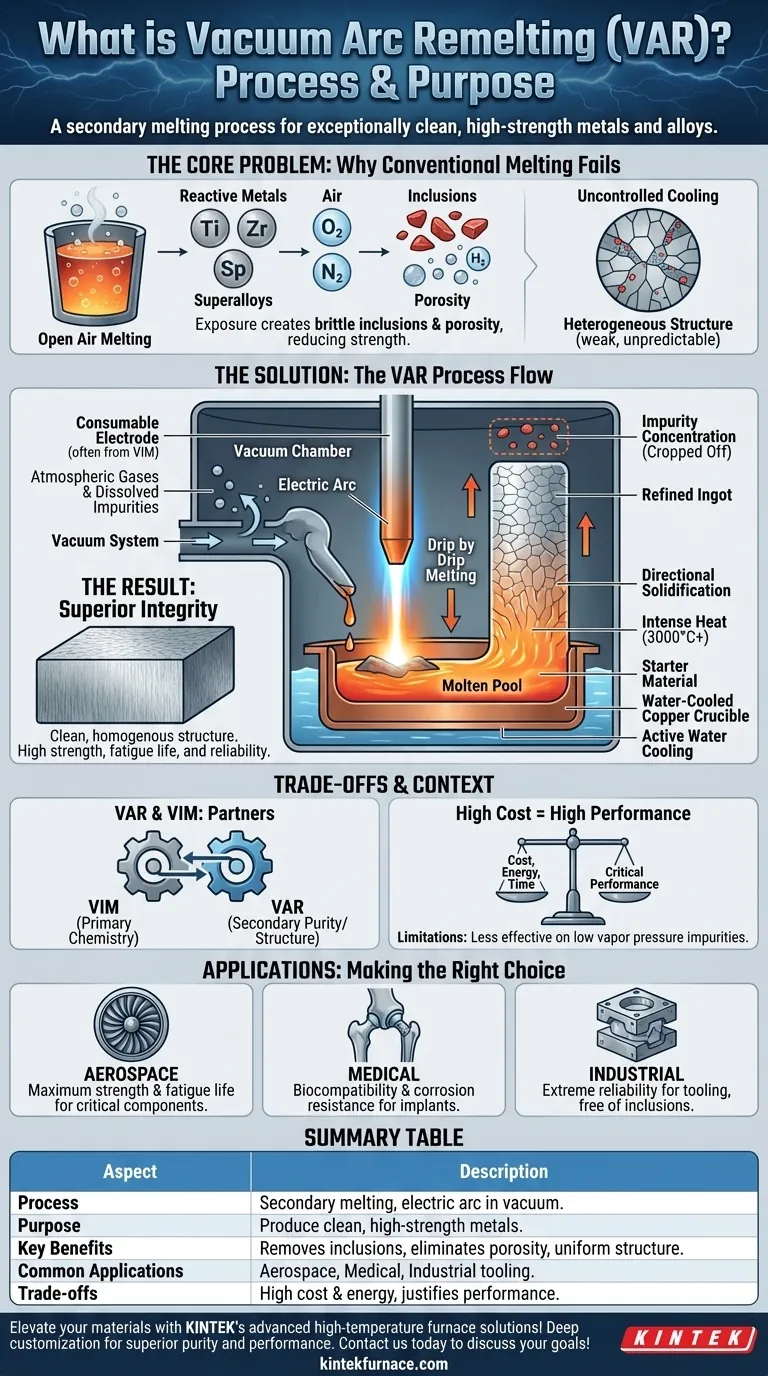

المشكلة الأساسية: لماذا تفشل طرق الصهر التقليدية

لفهم قيمة عملية VAR، يجب عليك أولاً فهم القيود التي تتغلب عليها. تقنيات الصهر القياسية التي تتم في الهواء الطلق غير مناسبة للسبائك عالية الأداء والتفاعلية.

تحدي المعادن التفاعلية

المعادن مثل التيتانيوم والزركونيوم وسبائك النيكل الفائقة شديدة التفاعل عند درجات انصهارها. عند تعرضها للغلاف الجوي، فإنها تتحد بسهولة مع الأكسجين والنيتروجين، مكونة مركبات هشة شبيهة بالسيراميك تسمى الشوائب الداخلية (inclusions). تعمل هذه الشوائب كنقاط ضغط داخلي، مما يضر بقوة المعدن وعمره الإجهادي.

مشكلة الغازات المذابة

أثناء الصهر الأولي، يمكن للغازات مثل الهيدروجين أن تذوب في المعدن المنصهر. عندما يبرد المعدن ويتصلب، تقل قابلية ذوبان هذه الغازات، مما يتسبب في خروجها من المحلول وتكوين فراغات أو فقاعات مجهرية. هذا العيب، المعروف باسم المسامية (porosity)، يقلل بشكل كبير من كثافة المادة وقدرتها على تحمل الأحمال.

الحاجة إلى التحكم الهيكلي

طريقة تصلب المعدن تحدد البنية البلورية النهائية، أو الحبيبات. يؤدي التبريد غير المنضبط إلى بنية حبيبية خشنة وغير موحدة مع شوائب منفصلة. تؤدي هذه البنية غير المتجانسة إلى خصائص ميكانيكية غير متوقعة ودنيا، مثل ضعف المتانة ومقاومة التعب الضعيفة.

كيف تحل عملية إعادة صهر القوس الكهربائي في الفراغ المشكلة

تعتبر عملية VAR عملية منهجية مصممة لمواجهة كل نقطة فشل من نقاط الفشل هذه بشكل مباشر. لا يتعلق الأمر بصهر الخام؛ بل يتعلق بتنقية سبيكة تم تشكيلها بالفعل.

القطب الكهربائي المستهلك

تبدأ العملية بالمواد التي تحتاج إلى تنقية، والتي تم صهرها وصبها بالفعل في قضيب أسطواني كبير - وهو القطب الكهربائي المستهلك. غالبًا ما يتم الصهر الأولي هذا في الفراغ أيضًا، باستخدام عملية مثل صهر الحث بالفراغ (VIM).

دور الفراغ

يتم تعليق القطب الكهربائي داخل بوتقة نحاسية مغلقة ومبردة بالماء، ويتم سحب تفريغ قوي. تقضي هذه الخطوة الحاسمة عمليًا على كل أكسجين ونيتروجين في الغلاف الجوي، مما يمنع تكون شوائب جديدة. يساعد التفريغ أيضًا على سحب الغازات المذابة مثل الهيدروجين من المعدن المنصهر.

القوس والتصلب المتحكم فيه

يتم إشعال قوس كهربائي بين قاع القطب الكهربائي وكمية صغيرة من المادة البادئة في البوتقة. الحرارة الشديدة للقوس (تتجاوز 3000 درجة مئوية) تذيب تدريجي طرف القطب الكهربائي، الذي يسقط قطرة بقطرة في البوتقة أدناه.

نظرًا لأن البوتقة النحاسية يتم تبريدها بالماء بنشاط، يتصلب المعدن المنصهر بمجرد وصوله. يؤدي هذا إلى إنشاء تصلب اتجاهي عالي التحكم من الأسفل إلى الأعلى. أثناء تصلب السبيكة، يتم دفع الشوائب ذات درجات الانصهار الأدنى أمام جبهة التصلب، وتتركز في الجزء العلوي من السبيكة النهائية، والتي يتم قصها لاحقًا. ينتج عن هذا بنية بلورية نظيفة وموحدة للغاية في جميع أنحاء الجزء القابل للاستخدام من السبيكة.

فهم المفاضلات والسياق

تعتبر عملية VAR أداة قوية، ولكن تطبيقها محدد ويأتي مع مفاضلات واضحة.

VAR مقابل VIM: شراكة ضرورية

من الشائع رؤية VAR مذكورة جنبًا إلى جنب مع صهر الحث بالفراغ (VIM). فهما ليسا متنافسين بل شريكين. غالبًا ما تكون VIM هي عملية الصهر الأساسية المستخدمة لإنشاء التركيب الكيميائي الأولي للسبيكة وتشكيل القطب الكهربائي المستهلك. أما VAR فهي خطوة إعادة الصهر الثانوية المستخدمة لتحقيق المستوى النهائي من النقاء والتنقية الهيكلية.

تكلفة عالية، أداء عالٍ

عملية VAR بطيئة وتتطلب معدات معقدة وتستهلك كمية كبيرة من الطاقة. وهذا يجعلها أكثر تكلفة بكثير من الصهر التقليدي. لذلك، يتم حجز استخدامها للتطبيقات التي تكون فيها سلامة المواد غير قابلة للتفاوض ويبرر الأداء التكلفة.

قيود العملية

تعتبر VAR فعالة للغاية في إزالة الغازات المذابة وأكاسيد. ومع ذلك، فهي أقل فعالية في إزالة بعض الشوائب غير المعدنية أو العناصر المعدنية التي لها ضغط بخار منخفض جدًا، حيث لا يتم سحبها بسهولة بواسطة التفريغ.

اتخاذ القرار الصحيح لهدفك

يعد تحديد مادة معالجة بواسطة VAR قرارًا هندسيًا مدروسًا مدفوعًا بالحاجة إلى الأداء والموثوقية المطلقة.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة ومقاومة التعب: تعتبر VAR ضرورية لإنشاء السبائك الفائقة النظيفة والمتجانسة المطلوبة لأقراص التوربينات في محركات الطائرات والمكونات الهيكلية الحرجة لهيكل الطائرة.

- إذا كان تركيزك الأساسي هو التوافق الحيوي ومقاومة التآكل: تعتبر VAR هي المعيار لإنتاج التيتانيوم عالي النقاء اللازم للغرسات الطبية، حيث يمكن للشوائب أن تسبب تفاعلات ضارة في الجسم.

- إذا كان تركيزك الأساسي هو الموثوقية القصوى في الأدوات: تُستخدم VAR لإنتاج الفولاذ والسبائك المتخصصة للقوالب والمقاييس عالية الأداء، مما يضمن عدم وجود شوائب قد تؤدي إلى فشل مبكر.

في نهاية المطاف، يعد اختيار مادة VAR استثمارًا في إزالة المتغيرات الفلزية التي تؤدي إلى فشل غير متوقع.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| العملية | الصهر الثانوي باستخدام قوس كهربائي في غرفة تفريغ لإعادة صهر قطب كهربائي مستهلك. |

| الغرض الأساسي | إنتاج معادن فائقة النقاء وعالية القوة عن طريق إزالة الغازات المذابة والشوائب، وضمان سلامة هيكلية فائقة. |

| الفوائد الرئيسية | إزالة الشوائب الداخلية، والقضاء على المسامية، وتمكين التصلب الاتجاهي المتحكم فيه للحصول على بنية بلورية موحدة. |

| التطبيقات الشائعة | الفضاء الجوي (مكونات محركات الطائرات)، الطب (الغرسات)، الصناعة (الأدوات عالية الأداء). |

| المفاضلات | تكلفة واستهلاك طاقة مرتفع، فعالية محدودة على بعض الشوائب غير المعدنية؛ تستخدم حيث يبرر الأداء النفقات. |

ارتقِ بموادك باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أنظمة مخصصة مثل أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يساعدك على تحقيق نقاء وأداء فائقين في معالجة المعادن. هل أنت مستعد لتحسين عملياتك؟ اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- ما هي الوظائف الأساسية لفرن الصهر بالحث عالي التفريغ (VIM)؟ تحسين تنقية سبيكة DD5 الفائقة

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء