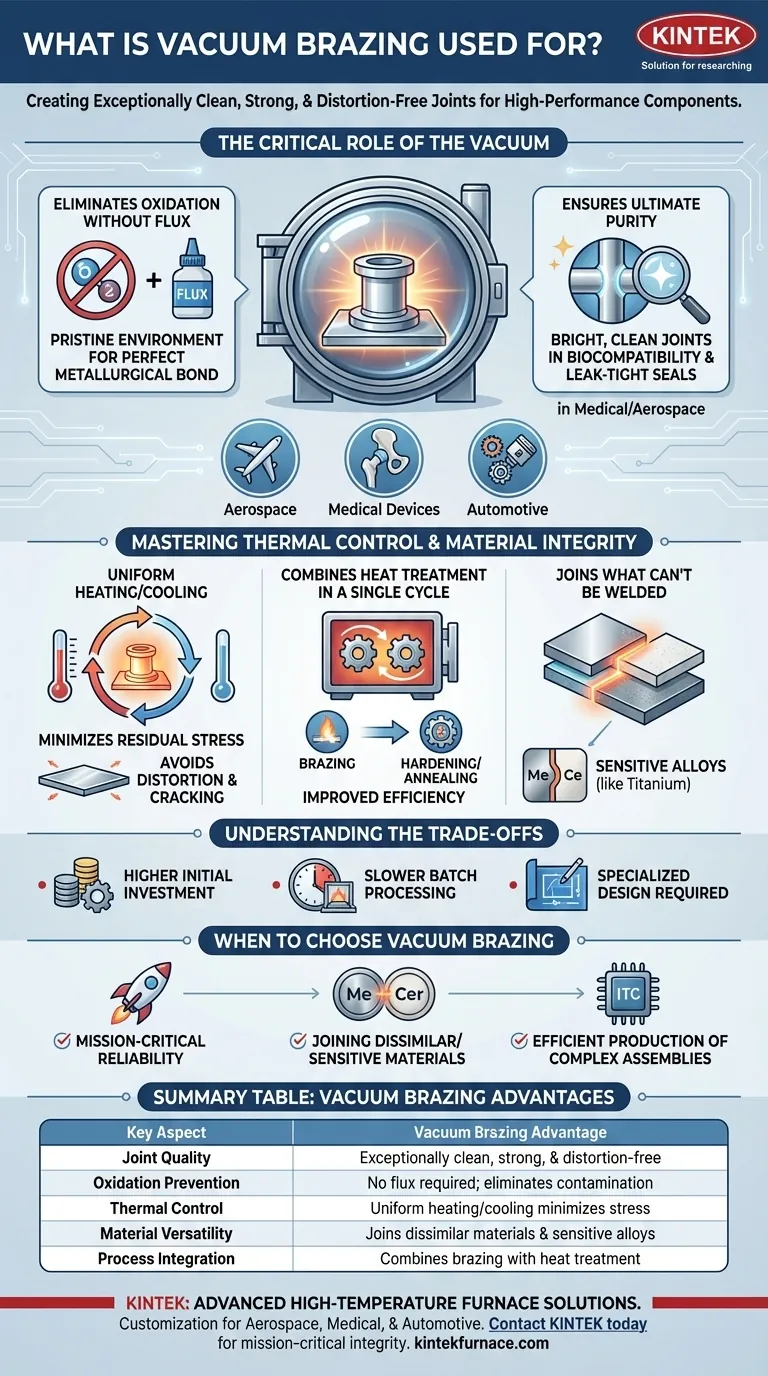

في جوهره، يُستخدم اللحام بالنحاس في الفراغ لإنشاء وصلات نظيفة وقوية وخالية من التشوه بشكل استثنائي في المكونات عالية الأداء حيث يكون الفشل غير وارد. تعد تقنية التصنيع المتقدمة هذه الحل الأمثل للصناعات مثل الطيران والفضاء والأجهزة الطبية والسيارات، حيث تتيح ربط التجميعات المعقدة والمواد الحساسة التي لا يمكن ربطها بشكل موثوق بالطرق الأخرى.

في حين أن العديد من العمليات يمكنها ربط المعادن، فإن اللحام بالنحاس في الفراغ هو الخيار الحاسم عندما تكون النزاهة المطلقة للتجميع النهائي غير قابلة للتفاوض. إنه يحل المشكلات الأساسية للأكسدة والإجهاد الحراري التي تعاني منها الطرق الأخرى، مما يجعله ضروريًا للتطبيقات الحيوية للمهمة.

لماذا الفراغ هو المكون الحاسم

إن كلمة "فراغ" في اللحام بالنحاس في الفراغ ليست تفصيلاً ثانويًا؛ بل هي العنصر المركزي الذي يتيح فوائده الفريدة. من خلال إزالة الغلاف الجوي من الفرن المغلق، فإن العملية تغير بشكل أساسي كيفية ربط المعادن.

القضاء على الأكسدة دون استخدام مادة صاهرة (فلاكس)

في الغلاف الجوي العادي، يتسبب تسخين المعدن في تكوين طبقة أكسيد على سطحه. تعمل هذه الطبقة كحاجز، مما يمنع معدن الحشو من ترطيب المواد الأساسية بشكل صحيح وإنشاء رابطة ضعيفة وغير موثوقة.

يحل اللحام التقليدي هذه المشكلة باستخدام عامل كيميائي يسمى المادة الصاهرة (الفلاكس)، ولكن المادة الصاهرة يمكن أن تعلق داخل الوصلة، مما يؤدي إلى التآكل ونقاط فشل محتملة.

يلغي اللحام بالنحاس في الفراغ الحاجة إلى المادة الصاهرة تمامًا. من خلال إزالة الأكسجين، فإنه يخلق بيئة نقية لا يمكن أن تتشكل فيها الأكاسيد، مما يسمح لمعدن الحشو المنصهر بإنشاء رابطة معدنية مثالية ومباشرة مع المواد الأصلية.

ضمان النقاء المطلق

تنتج عن هذه العملية الخالية من المادة الصاهرة والخالية من الأكسدة وصلة لامعة وساطعة ونظيفة للغاية. هذا ليس مجرد جمالي؛ بل هو تأكيد بصري لنقاء الرابطة.

بالنسبة للغرسات الطبية والأدوات الجراحية، يعد هذا النظافة ضروريًا للتوافق الحيوي والتعقيم. في أنظمة الطيران والفضاء والهيدروليك، يضمن هذا ختمًا محكمًا ضد التسرب دون وجود ملوثات خفية يمكن أن تسبب فشلاً لاحقًا.

إتقان التحكم الحراري وسلامة المواد

إلى جانب النظافة، يوفر اللحام بالنحاس في الفراغ مستوى لا مثيل له من التحكم في الدورة الحرارية. تعد هذه الدقة مفتاح الحفاظ على قوة المنتج النهائي ودقته الأبعاد.

تقليل الإجهاد المتبقي

يسمح فرن الفراغ بالتسخين والتبريد البطيء والموحد للتجميع بأكمله. هذه العملية التدريجية تقلل من الصدمة الحرارية والإجهاد المتبقي الذي يمكن أن يسبب تشوهًا أو التواءً أو تكسرًا في المواد الأساسية.

نظرًا لأن الجزء بأكمله يتم تسخينه بالتساوي، تحافظ التجميعات المعقدة على أبعادها الدقيقة، وهو عامل حاسم للمكونات مثل شفرات التوربينات أو المبادلات الحرارية المعقدة.

دمج المعالجة الحرارية في دورة واحدة

تتطلب العديد من السبائك عالية القوة عمليات معالجة حرارية مثل التصلب أو التخمير أو التقادم لتحقيق خصائصها الميكانيكية المرغوبة.

تتمثل الميزة الكبيرة للحام بالنحاس في الفراغ في القدرة على دمج هذه المعالجات في دورة فرن واحدة. يمكن لحام التجميع ثم نقله إلى درجة حرارة مختلفة للمعالجة الحرارية، كل ذلك ضمن نفس البيئة الخاضعة للرقابة. يؤدي هذا إلى تحسين الكفاءة بشكل كبير وتقليل التكاليف، خاصة في الإنتاج بكميات كبيرة.

ربط ما لا يمكن لحامه

يعتمد اللحام على صهر المعادن الأساسية، مما قد يغير أو يتلف الخواص المعدنية للمواد الحساسة مثل التيتانيوم وسبائك الفائقة عالية الحرارة وبعض أنواع الفولاذ المقاوم للصدأ.

يعمل اللحام بالنحاس في الفراغ تحت نقطة انصهار المعادن الأساسية، مما يترك خصائصها سليمة. وهذا يجعله الطريقة المثالية لربط هذه السبائك التي يصعب لحامها ولإنشاء تجميعات من مواد متباينة، مثل المعدن بالسيراميك.

فهم المفاضلات

لا توجد عملية خالية من القيود. تتطلب الموضوعية الاعتراف بالمواضع التي قد لا يكون فيها اللحام بالنحاس في الفراغ هو الأنسب.

استثمار أولي أعلى

أفران الفراغ هي معدات رأسمالية متطورة تمثل استثمارًا ماليًا كبيرًا. تجعل التكلفة والتعقيد في الآلات هذه الطريقة غير مناسبة للورش الصغيرة أو النماذج الأولية منخفضة الحجم حيث التكلفة هي الدافع الأساسي.

معالجة دفعات أبطأ

دورات التسخين والتبريد الخاضعة للرقابة، على الرغم من كونها فائدة رئيسية للجودة، إلا أنها بطيئة بطبيعتها. اللحام بالنحاس في الفراغ هو عملية دفعات، مما يعني أنه يجب تحميل الأجزاء، وضخ الفراغ من الفرن، وتشغيل دورته، وتبريده قبل تفريغه. يؤدي هذا إلى أوقات دورة أطول مقارنة بالعمليات المستمرة أو اللحام اليدوي.

الحاجة إلى تصميم متخصص

يجب تصميم الأجزاء خصيصًا للحام بالنحاس في الفراغ. يتضمن ذلك هندسة فجوة الوصلة الصحيحة للسماح بالحركة الشعرية لمعدن الحشو وتصميم التجهيزات التي ستحافظ على التجميع في مكانه دون التدخل في العملية أو التشوه عند درجات الحرارة العالية. يتطلب هذا مستوى أعلى من الخبرة الهندسية.

متى تختار اللحام بالنحاس في الفراغ

يعتمد اختيارك لعملية الربط بالكامل على أولويات مشروعك. استخدم هذه الإرشادات لاتخاذ قرار مستنير.

- إذا كان تركيزك الأساسي هو الموثوقية الحرجة للمهمة (الطيران والفضاء، الطب): اللحام بالنحاس في الفراغ هو خيارك الافتراضي لإنشاء وصلات نقية وخالية من الفراغات لن تفشل في ظل الظروف القصوى.

- إذا كان تركيزك الأساسي هو ربط المواد المتباينة أو الحساسة: تتفوق هذه العملية حيث يفشل اللحام، مما يسمح لك بربط المعادن بالسيراميك أو السبائك التفاعلية دون المساس بخصائصها المعدنية.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال للتجميعات المعقدة: يمكن أن يكون اللحام بالنحاس في الفراغ فعالاً من حيث التكلفة بشكل كبير من خلال دمج عمليات حرارية متعددة في دورة واحدة قابلة للتكرار بدرجة عالية، مما يلغي الحاجة إلى التنظيف اللاحق للمعالجة.

في نهاية المطاف، يعد اختيار اللحام بالنحاس في الفراغ قرارًا استراتيجيًا لإعطاء الأولوية لجودة ونزاهة الرابطة النهائية فوق كل شيء آخر.

جدول ملخص:

| الجانب الرئيسي | ميزة اللحام بالنحاس في الفراغ |

|---|---|

| جودة الوصلة | وصلات نظيفة وقوية وخالية من التشوه بشكل استثنائي |

| منع الأكسدة | لا حاجة لمادة صاهرة؛ يقضي على التلوث والتآكل |

| التحكم الحراري | التسخين/التبريد الموحد يقلل الإجهاد والتشوه |

| تنوع المواد | يربط المواد المتباينة والسبائك الحساسة بفعالية |

| تكامل العملية | يمكن أن يجمع بين اللحام والمعالجة الحرارية في دورة واحدة |

هل تعاني من وصلات غير موثوقة أو قيود على المواد في مكوناتك عالية الأداء؟ تم تصميم حلول أفران درجات الحرارة العالية المتقدمة من KINTEK، بما في ذلك أفران الفراغ والجو المتخصصة لدينا، لتوفير الدقة والنقاء المطلوبين للحام بالنحاس في الفراغ الحرج للمهمة. بالاستفادة من البحث والتطوير والتصنيع الداخلي الاستثنائي لدينا، فإننا نقدم تخصيصًا عميقًا لتلبية متطلبات تطبيقك الفريدة بدقة، سواء كان ذلك للطيران والفضاء أو الأجهزة الطبية أو التجميعات المعقدة للسيارات. اتصل بـ KINTEL اليوم لمناقشة كيف يمكن لخبرتنا ضمان نزاهة مشاريعك الأكثر تطلبًا.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي