يتم اختيار عملية التصنيع لقطعة مركبة من مجموعة واسعة من التقنيات، تتراوح من الطرق اليدوية البسيطة إلى الأنظمة الآلية عالية الضغط. في حين أن عمليات مثل التشكيل الحراري والتشكيل بالتفريغ موجودة، إلا أنها تستخدم بشكل أساسي للمركبات اللدائن الحرارية. يعتمد المجال الأوسع، خاصة بالنسبة للمواد المتصلبة بالحرارة عالية الأداء مثل إيبوكسي ألياف الكربون، على طرق مثل التشكيل اليدوي، والحقن بالتفريغ، وقولبة نقل الراتنج (RTM)، والمعالجة في الأوتوكلاف لتحقيق أهداف أداء وإنتاج محددة.

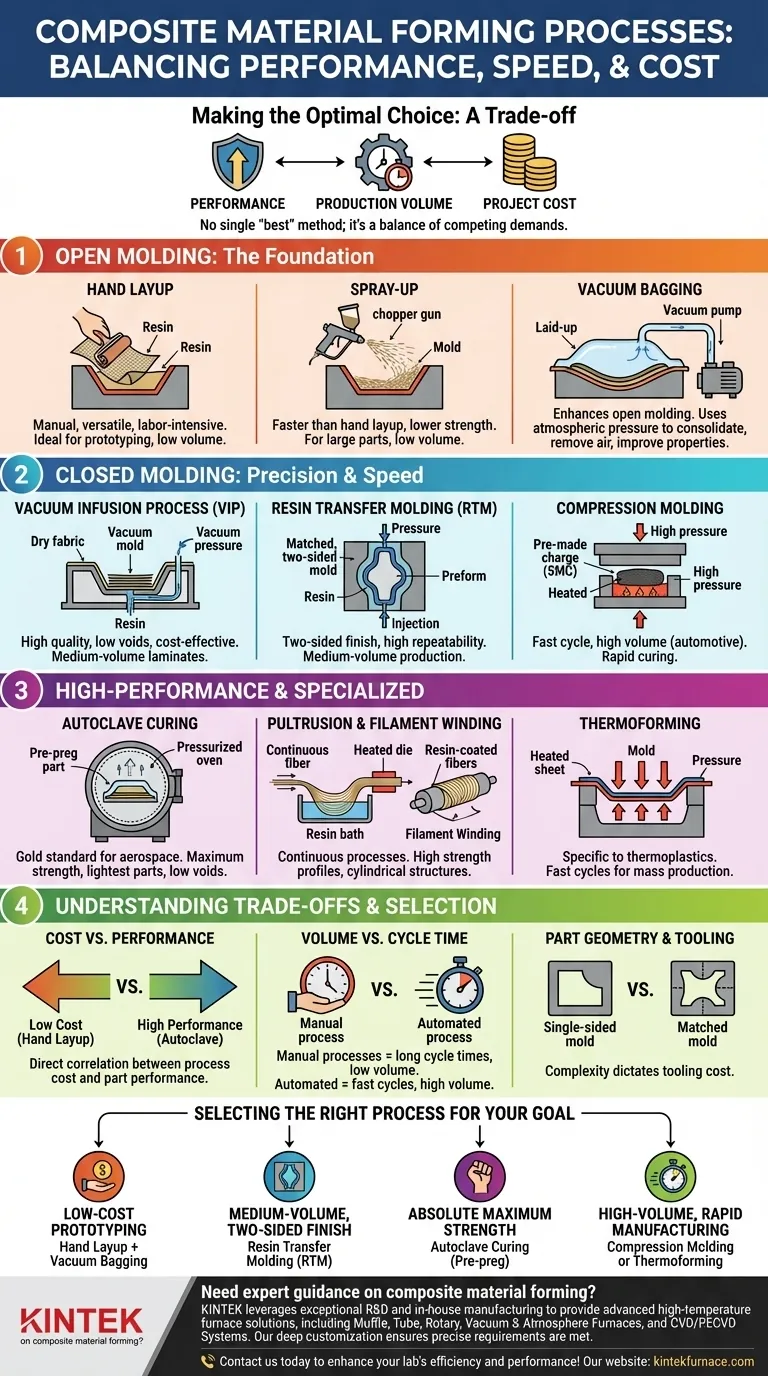

يعد اختيار عملية تشكيل المواد المركبة قرارًا هندسيًا حاسمًا يوازن بين ثلاثة عوامل: الأداء المطلوب للقطعة النهائية، وحجم وسرعة الإنتاج المرغوب، والتكلفة الإجمالية للمشروع. لا توجد طريقة واحدة "أفضل"؛ فالخيار الأمثل هو دائمًا مقايضة بين هذه المتطلبات المتنافسة.

القولبة المفتوحة: أساس المواد المركبة

تستخدم عمليات القولبة المفتوحة قالبًا أحادي الجانب، ويكون مفتوحًا للغلاف الجوي. هذه الأساليب أساسية، حيث توفر المرونة وتكاليف الأدوات الأولية المنخفضة، مما يجعلها مثالية للنماذج الأولية والإنتاج منخفض الحجم.

التشكيل اليدوي (Hand Layup)

التشكيل اليدوي هو عملية تصنيع المواد المركبة الأكثر أساسية. يتم وضع مواد تقوية جافة (مثل ألياف الكربون أو الألياف الزجاجية) في قالب، ويتم تطبيق راتنج سائل يدويًا باستخدام الفرش والأسطوانات. هذه العملية متعددة الاستخدامات للغاية ولكنها تتطلب عمالة مكثفة وتعتمد على مهارة الفني لتحقيق الجودة.

الرش (Spray-Up)

كشكل من أشكال القولبة المفتوحة، تستخدم عملية الرش "بندقية تقطيع" خاصة. تقوم هذه البندقية بتقطيع الألياف المستمرة إلى أطوال قصيرة ورشها على القالب جنبًا إلى جنب مع راتنج محفز. إنها أسرع من التشكيل اليدوي للقطع الكبيرة ولكنها عادة ما تؤدي إلى قوة أقل بسبب الألياف الأقصر والموجهة عشوائيًا.

التغليف بالتفريغ (Vacuum Bagging)

التغليف بالتفريغ ليس عملية قائمة بذاتها ولكنه تحسين حاسم للقولبة المفتوحة. بعد تشكيل قطعة وتشبيعها بالراتنج، يتم إغلاق كيس مرن فوق القطعة ويتم تطبيق فراغ. يؤدي ضغط الغلاف الجوي الناتج (يصل إلى 14.7 رطل لكل بوصة مربعة) إلى دمج الطبقات، وإزالة الهواء المحبوس، وعصر الراتنج الزائد، مما يحسن بشكل كبير نسبة الألياف إلى الراتنج والخصائص الميكانيكية.

القولبة المغلقة: تحقيق الدقة والسرعة

تستخدم عمليات القولبة المغلقة قالبًا مطابقًا من جزأين أو قالبًا صلبًا مع كيس مرن. تقوم هذه الطرق بإغلاق المادة، مما يوفر تحكمًا أفضل، وتكرارًا أعلى، وتشطيبات سطحية محسّنة على جميع جوانب القطعة.

عملية الحقن بالراتنج (Vacuum Infusion Process - VIP)

في الحقن بالتفريغ، يتم وضع مواد تقوية جافة في قالب ويتم إغلاقها تحت كيس تفريغ. ثم يتم إدخال الراتنج عبر منافذ موضوعة بعناية ويتم سحبه عبر النسيج الجاف بواسطة التفريغ. تنتج هذه الطريقة طبقات عالية الجودة بمحتوى ألياف ممتاز وفراغات منخفضة جدًا، وتعمل كبديل فعال من حيث التكلفة للعمليات الأكثر تعقيدًا.

قولبة نقل الراتنج (Resin Transfer Molding - RTM)

تستخدم RTM قالبًا مطابقًا من جانبين. يتم وضع "تشكيل مسبق" من الألياف الجافة في الداخل، ويتم إغلاق القالب بإحكام، ويتم حقن الراتنج تحت الضغط. تعد RTM ممتازة لإنتاج أجزاء ذات تشطيب سطحي جيد على كلا الجانبين بأحجام إنتاج متوسطة، مما يوفر تكرارًا عاليًا.

القولبة بالضغط (Compression Molding)

تهيمن هذه العملية على تطبيقات السيارات عالية الحجم. يتم وضع شحنة مُعدة مسبقًا من المادة المركبة، غالبًا مركب التشكيل بالصفائح (SMC)، في قالب معدني مُسخّن. يغلق مكبس القالب تحت ضغط هائل، مما يجبر المادة على ملء التجويف ويعالجها بسرعة. يمكن أن تكون أوقات الدورة قصيرة مثل بضع دقائق.

العمليات عالية الأداء والمتخصصة

تم تصميم هذه العمليات لإنشاء أجزاء بأعلى الخصائص الميكانيكية الممكنة أو لتمكين الإنتاج المستمر المؤتمت للأشكال المحددة.

المعالجة في الأوتوكلاف (Autoclave Curing)

هذا هو المعيار الذهبي لتطبيقات الفضاء والجيش ورياضة السيارات النخبوية. يتم تصنيع الأجزاء باستخدام "مادة مُشبعة مسبقًا" (pre-preg) - نسيج مُشبع مسبقًا براتنج كامن. بعد التشكيل اليدوي، يتم تغليف الجزء بالتفريغ ومعالجته داخل أوتوكلاف، وهو في الأساس فرن مُضغوط. يخلق الجمع بين الضغط العالي والتحكم الدقيق في درجة الحرارة أقوى الأجزاء وأخفها وأكثرها خلوًا من الفراغات الممكنة.

السحب بالطرد (Pultrusion) واللف الخيطي (Filament Winding)

هذه عمليات تصنيع مستمرة. السحب بالطرد يسحب الألياف عبر حمام راتنج ثم قالب ساخن لتشكيل مقاطع عرضية ثابتة، مثل العوارض على شكل I والقضبان والأنابيب. يقوم اللف الخيطي بلف الألياف المطلية بالراتنج حول قالب دوار لإنشاء هياكل أسطوانية أو محدبة عالية القوة مثل أوعية الضغط وأعمدة القيادة.

التشكيل الحراري (Thermoforming)

هذه العملية خاصة بالمركبات اللدائن الحرارية. يتم تسخين صفيحة صلبة مُدمجة مسبقًا من مادة مركبة لدن بالحرارة حتى تصبح ناعمة وقابلة للتشكيل. ثم يتم نقلها بسرعة إلى قالب حيث يتم تشكيلها باستخدام ضغط التفريغ، أو ضغط الهواء، أو مكبس ميكانيكي. يوفر أوقات دورة سريعة جدًا مناسبة للإنتاج الضخم.

فهم المفاضلات

يتطلب اختيار العملية الصحيحة فهمًا واضحًا للتنازلات بين الجودة والتكلفة والسرعة. العملية المثالية للنموذج الأولي نادرًا ما تكون مناسبة للإنتاج الضخم.

التكلفة مقابل الأداء

هناك ارتباط مباشر بين تكلفة العملية وأداء القطعة. يتمتع التشكيل اليدوي بتكاليف أدوات منخفضة للغاية ولكنه ينتج قطعًا ذات محتوى ألياف أقل واحتمال وجود فراغات. على الجانب الآخر، يتطلب المعالجة في الأوتوكلاف استثمارًا بملايين الدولارات ولكنه ينتج أجزاءً ذات قوة وخفة لا مثيل لهما.

الحجم مقابل وقت الدورة

العمليات اليدوية مثل التشكيل اليدوي والمعالجة في الأوتوكلاف لها أوقات دورة طويلة جدًا، تُقاس بالساعات أو حتى الأيام، مما يجعلها مناسبة فقط للإنتاج منخفض الحجم. العمليات المؤتمتة مثل القولبة بالضغط والسحب بالطرد لديها أوقات دورة تُقاس بالدقائق، مما يتيح إنتاج آلاف أو ملايين القطع سنويًا.

هندسة القطعة والأدوات

تحدد تعقيدات القطعة الأدوات اللازمة. يمكن للأشكال البسيطة والمفتوحة استخدام قوالب رخيصة أحادية الجانب. تتطلب الأجزاء التي تحتاج إلى تشطيب سطحي على كلا الجانبين أدوات مطابقة أكثر تكلفة، كما هو الحال في RTM والقولبة بالضغط. إن المقاطع المستمرة مناسبة بشكل فريد للسحب بالطرد.

اختيار العملية المناسبة لهدفك

إن الهدف الأساسي لمشروعك هو العامل الأكثر أهمية في اختيار طريقة التصنيع.

- إذا كان تركيزك الأساسي هو النماذج الأولية منخفضة التكلفة أو القطع المخصصة لمرة واحدة: يوفر التشكيل اليدوي، المعزز بالتغليف بالتفريغ، أفضل توازن بين إمكانية الوصول والجودة.

- إذا كان تركيزك الأساسي هو الإنتاج متوسط الحجم مع تشطيب جيد على الجانبين: تعد قولبة نقل الراتنج (RTM) الخيار المثالي لتكرارها الممتاز وجودتها الجمالية.

- إذا كان تركيزك الأساسي هو أقصى قوة ممكنة وأقل وزن: المواد المُشبعة مسبقًا والمعالجة في الأوتوكلاف هي المعيار غير القابل للجدل للتطبيقات الحساسة للمهمة.

- إذا كان تركيزك الأساسي هو التصنيع السريع عالي الحجم لقطع المستهلكين أو السيارات: توفر القولبة بالضغط (للمواد المتصلبة بالحرارة) أو التشكيل الحراري (للمواد اللدائن الحرارية) السرعة وكفاءة التكلفة اللازمتين.

إن فهم هذا الطيف من العمليات يمكّنك من اتخاذ قرارات تصنيع استراتيجية لا تقل أهمية عن المادة نفسها.

جدول ملخص:

| العملية | الميزات الرئيسية | حالات الاستخدام المثالية |

|---|---|---|

| التشكيل اليدوي | يدوي، منخفض التكلفة، متعدد الاستخدامات | النماذج الأولية، الأجزاء منخفضة الحجم |

| الحقن بالتفريغ | محتوى ألياف عالٍ، فراغات منخفضة | الإنتاج متوسط الحجم، صفائح عالية الجودة |

| قولبة نقل الراتنج (RTM) | تشطيب ذو جانبين، قابل للتكرار | الإنتاج متوسط الحجم |

| المعالجة في الأوتوكلاف | أقصى قوة، فراغات منخفضة | تطبيقات الفضاء، عالية الأداء |

| القولبة بالضغط | دورة سريعة، حجم عالٍ | السيارات، الإنتاج الضخم |

| السحب بالطرد/اللف الخيطي | مستمر، قوة عالية | المقاطع الجانبية، الأجزاء الأسطوانية |

هل تحتاج إلى إرشاد متخصص حول تشكيل المواد المركبة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة للأفران ذات درجات الحرارة العالية، بما في ذلك الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لتعزيز كفاءة وأداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية