في تصنيع الأدوات، لا تعد أفران المعالجة الحرارية خطوة اختيارية؛ بل هي العملية الحاسمة التي تحول قطعة معدنية مشكلة إلى أداة عالية الأداء. تتحكم هذه الأفران بدقة في درجة الحرارة لتقسية المواد أو تليينها، مما يخلق الصلابة والمتانة ومقاومة التآكل المحددة المطلوبة للتطبيقات الصعبة مثل القطع والقولبة والختم. بدون هذه العملية الحرارية الخاضعة للرقابة، ستكون الأداة لينة جدًا للاحتفاظ بحدتها أو هشة جدًا بحيث لا تتحمل الضغط التشغيلي.

يُحدث فرن المعالجة الحرارية تغييرًا جوهريًا في البنية البلورية الداخلية لفولاذ الأدوات. هذا التحول الخاضع للرقابة هو الطريقة الوحيدة لتحقيق التوازن بين الخصائص المتضاربة للصلابة (للحصول على حافة حادة ودائمة) والمتانة (لمقاومة التشقق والكسر تحت الضغط).

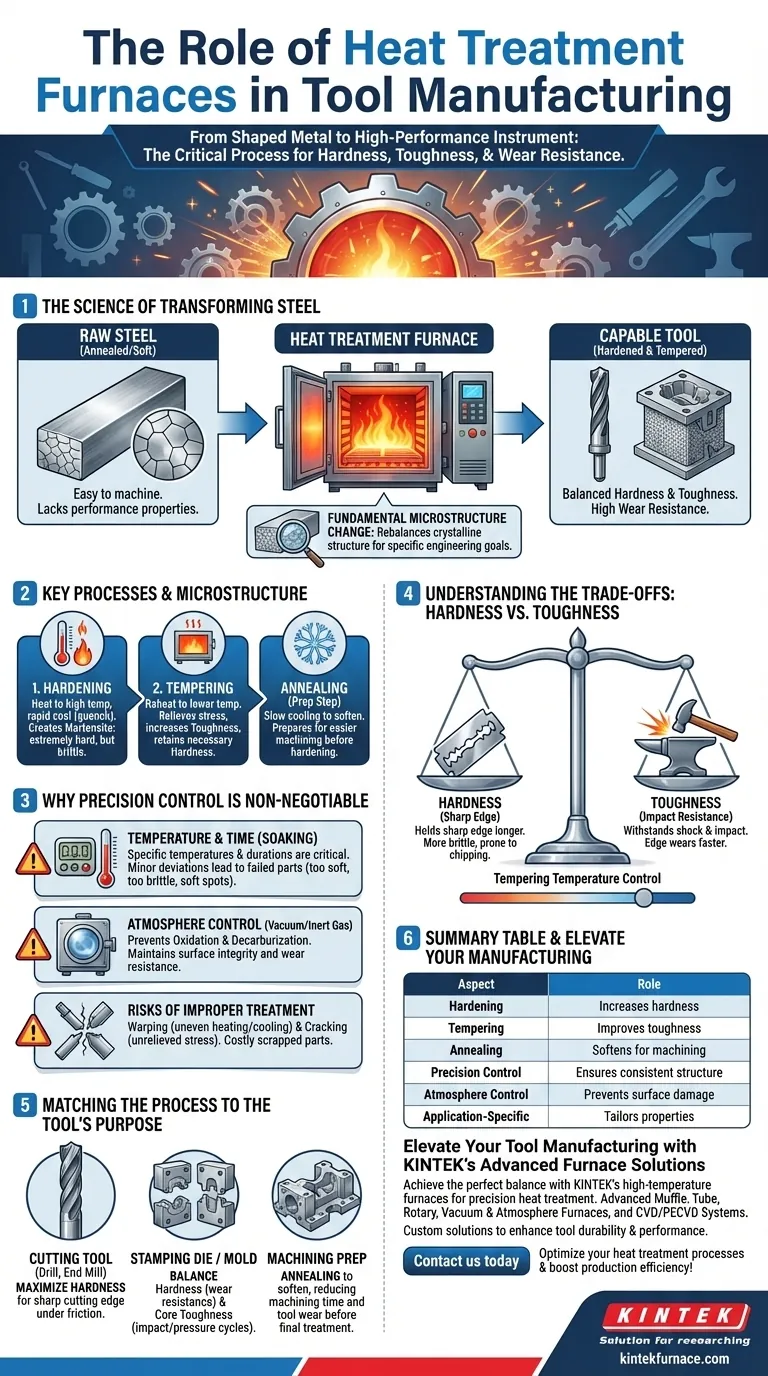

علم تحويل الفولاذ

يُحدد الأداء النهائي للأداة ليس من خلال شكلها فحسب، بل من خلال بنيتها المجهرية الداخلية. المعالجة الحرارية هي علم التلاعب بهذه البنية لتحقيق هدف هندسي محدد.

من الفولاذ الخام إلى أداة قادرة

غالبًا ما يتم تسليم فولاذ الأدوات الخام في حالة مُلدنة أو مُليّنة. هذا يجعل من السهل وأكثر فعالية من حيث التكلفة تشغيله وقطعه وتشكيله إلى شكله النهائي. ومع ذلك، في هذه الحالة اللينة، يفتقر إلى الخصائص اللازمة ليعمل كأداة.

دور البنية المجهرية

يتم تحديد خصائص الفولاذ - صلابته ومتانته ومقاومته للتآكل - من خلال بنيته البلورية الداخلية، والمعروفة باسم بنيته المجهرية. يتمثل الهدف من المعالجة الحرارية في إعادة ترتيب هذه البنية المجهرية بطريقة دقيقة ويمكن التنبؤ بها.

العمليات الرئيسية: التقسية والتطبيع

تتضمن العملية الأكثر شيوعًا المكونة من خطوتين التقسية (Hardening) و التطبيع (Tempering). أولاً، يتم تسخين الأداة إلى درجة حرارة عالية جدًا ومحددة ثم تبريدها بسرعة (إخماد). هذا "يجمد" الفولاذ في حالة صلبة للغاية ولكنه أيضًا هش جدًا يسمى المارتنسيت.

بعد ذلك، يتم تطبيع (Tempering) الأداة عن طريق إعادة تسخينها إلى درجة حرارة أقل. هذه الخطوة الحاسمة تخفف الإجهادات الداخلية وتقلل من الهشاشة، مما يزيد من متانة (Toughness) الأداة مع الحفاظ على الصلابة اللازمة.

التلدين (Annealing): الإعداد للتشغيل الآلي

التلدين (Annealing) هو عملية منفصلة تستخدم لتحقيق التأثير المعاكس. عن طريق تسخين الفولاذ ثم تبريده ببطء شديد، يصبح المعدن ناعمًا وقابلاً للطرق. غالبًا ما يتم ذلك قبل التشغيل الآلي لجعل عملية التشكيل أسهل، وبعد ذلك تخضع القطعة النهائية للتقسية والتطبيع.

لماذا التحكم الدقيق غير قابل للتفاوض

يعتمد نجاح المعالجة الحرارية على قدرة الفرن على تنفيذ وصفة حرارية بدقة مطلقة. يمكن أن تؤدي الانحرافات البسيطة إلى فشل تام في القطعة.

تأثير درجة الحرارة

درجات الحرارة المستهدفة للتقسية والتطبيع محددة للغاية لسبائك الفولاذ المستخدمة. قد يؤدي الانحراف بضع درجات فقط إلى أداة لينة جدًا، أو هشة جدًا، أو تحتوي على بقع داخلية لينة، مما يجعلها عديمة الفائدة.

أهمية الوقت (النقع)

يجب الاحتفاظ بالأداة عند درجة الحرارة المستهدفة لمدة محددة، وهي عملية تُعرف باسم النقع (Soaking). يضمن هذا أن الحرارة تخترق الحجم الكلي للأداة بالتساوي وأن التغيير البنيوي المجهري المطلوب قد اكتمل.

البيئة داخل الفرن

بالنسبة للأدوات عالية الأداء، تعد البيئة داخل الفرن أمرًا بالغ الأهمية أيضًا. يمنع استخدام بيئة فراغ أو غاز خامل الأكسدة وإزالة الكربنة السطحية - وهو فقدان للكربون من سطح الفولاذ - مما قد يؤدي إلى تدهور أداء الأداة ومقاومتها للتآكل.

فهم المفاضلات

المعالجة الحرارية لا تتعلق بزيادة خاصية واحدة إلى أقصى حد؛ بل هي تحقيق التوازن الأمثل لتطبيق معين. يعد فهم هذه التنازلات مفتاحًا لفهم تصميم الأداة.

الصلابة مقابل المتانة

هذا هو المفاضلة المركزية في تصنيع الأدوات. تحتفظ الأداة الأكثر صلابة بحدة حافة أطول ولكنها أكثر هشاشة وعرضة للتشقق تحت الصدمات. يمكن للأداة الأكثر متانة أن تتحمل الصدمات ولكن قد يتآكل حدها بشكل أسرع. درجة حرارة التطبيع تتحكم مباشرة في هذا التوازن.

خطر المعالجة غير السليمة

دورة المعالجة الحرارية المنفذة بشكل سيئ مكلفة. أكثر الإخفاقات شيوعًا هي التشوه (Warping) بسبب التسخين أو التبريد غير المتساويين، و التشقق (Cracking) الناتج عن الإجهادات الداخلية غير المخففة. قد يؤدي هذا إلى إلغاء قطعة خضعت بالفعل لعمليات تشغيل آلية مكلفة وتستغرق وقتًا طويلاً.

التكلفة والإنتاجية

تعتبر المعالجة الحرارية عملية كثيفة الاستهلاك للطاقة وغالبًا ما تكون طويلة. تمثل الأفران استثمارًا رأسماليًا كبيرًا ويمكن أن يمثل وقت دورة تشغيلها اختناقًا في سير عمل الإنتاج الإجمالي. ومع ذلك، فإن هذه التكلفة ضرورية لإنشاء أداة تعمل بموثوقية.

مطابقة العملية لهدف الأداة

يتم تحديد بروتوكول المعالجة الحرارية الصحيح بالكامل من خلال الوظيفة المقصودة للأداة.

- إذا كان تركيزك الأساسي هو أداة القطع (مثل لقمة الحفر أو قاطعة الطحن): يجب أن تعمل المعالجة الحرارية على زيادة الصلابة إلى أقصى حد للحفاظ على حافة قطع حادة تحت الاحتكاك ودرجات الحرارة العالية، حتى على حساب بعض المتانة.

- إذا كان تركيزك الأساسي هو قالب الختم أو القالب: يجب أن تحقق المعالجة توازنًا بين الصلابة السطحية العالية لمقاومة التآكل والمتانة الكبيرة للقلب لتحمل ملايين الدورات من الصدمات والضغط دون تشقق.

- إذا كان تركيزك الأساسي هو تجهيز الفولاذ للتشغيل الآلي المعقد: العملية الرئيسية هي التلدين، الذي يلين المادة لتقليل وقت التشغيل الآلي وتآكل الأدوات والتكلفة الإجمالية للتصنيع قبل دورة التقسية النهائية.

في نهاية المطاف، فإن إتقان عملية المعالجة الحرارية هو ما يفصل بين جسم معدني بسيط وأداة صناعية متينة وعالية الدقة.

جدول ملخص:

| الجانب | الدور في تصنيع الأدوات |

|---|---|

| التقسية (Hardening) | تزيد الصلابة عن طريق التسخين والتبريد السريع لتكوين المارتنسيت. |

| التطبيع (Tempering) | يقلل من الهشاشة، ويحسن المتانة بعد التقسية. |

| التلدين (Annealing) | يلين الفولاذ لتسهيل التشغيل الآلي قبل المعالجة النهائية. |

| التحكم الدقيق | يضمن دقة درجة الحرارة والوقت للحصول على بنية مجهرية متسقة. |

| التحكم في البيئة | يمنع الأكسدة وإزالة الكربنة في بيئات الفراغ أو الغاز الخامل. |

| خاص بالتطبيق | تكييف توازن الصلابة مقابل المتانة لأدوات القطع أو القولبة أو الختم. |

ارتقِ بتصنيع أدواتك مع حلول الأفران المتقدمة من KINTEK

هل تعاني من تحقيق التوازن المثالي بين الصلابة والمتانة في أدواتك؟ تتخصص KINTEK في الأفران عالية الحرارة المصممة للمعالجة الحرارية الدقيقة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بحلول متقدمة مثل أفران الحجرة، وأفران الأنبوب، والأفران الدوارة، وأفران الفراغ والغاز الخامل، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلبات التجارب الفريدة الخاصة بك، مما يعزز متانة الأداة وأدائها.

اتصل بنا اليوم لمناقشة كيف يمكن لأنظمة الأفران المصممة خصيصًا لدينا تحسين عمليات المعالجة الحرارية لديك وزيادة كفاءة إنتاجك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي