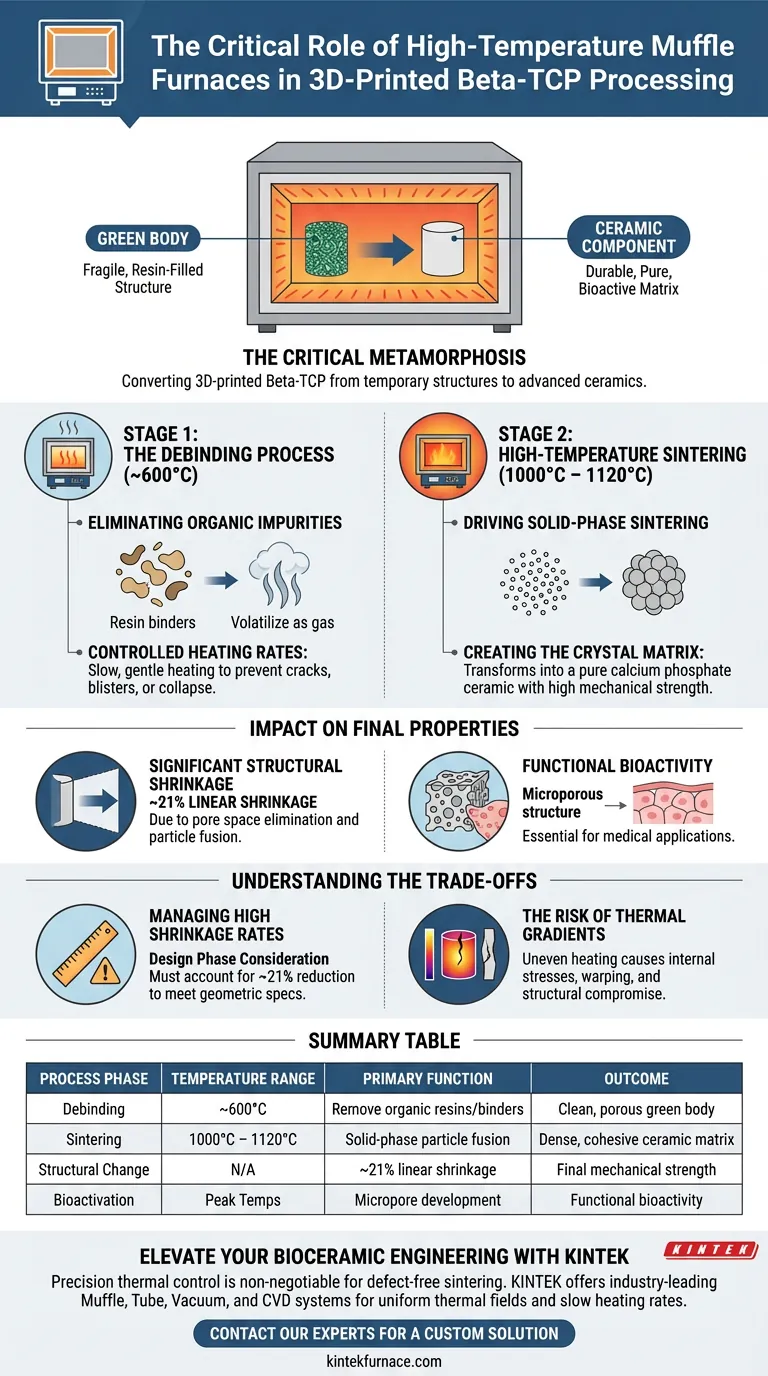

تعمل الأفران الصندوقية ذات درجات الحرارة العالية كوحدة المعالجة المركزية لتحويل فوسفات ثلاثي الكالسيوم بيتا (beta-TCP) المطبوع ثلاثي الأبعاد من "أجسام خضراء" هشة إلى مكونات سيراميكية متينة. تنفذ هذه الأفران دورة حرارية دقيقة من مرحلتين تزيل أولاً المواد الرابطة العضوية ثم تدمج جزيئات السيراميك. بدون هذه البيئة الحرارية المتحكم فيها، ستفتقر الهياكل المطبوعة إلى النقاء والقوة والنشاط البيولوجي المطلوب للتطبيقات الطبية.

تسهل الفرن الصندوقي تحولًا حاسمًا: فهو ينقل المادة من هيكل مؤقت مملوء بالراتنج إلى سيراميك نقي في الطور الصلب. يتم تحقيق ذلك عن طريق إزالة الشوائب بشكل متسلسل عند 600 درجة مئوية ودفع اندماج الجزيئات عند درجات حرارة تصل إلى 1120 درجة مئوية، مما يؤدي إلى مصفوفة أكثر كثافة ونشاطًا حيويًا.

المرحلة الأولى: عملية إزالة المواد الرابطة

إزالة الشوائب العضوية

الدور الأولي للفرن الصندوقي هو إجراء إزالة المواد الرابطة، والتي تتم إدارتها عادةً عند درجات حرارة حوالي 600 درجة مئوية.

خلال هذه المرحلة، يتسبب حرارة الفرن في تحلل وتطاير المواد الرابطة الراتنجية والشوائب العضوية المستخدمة أثناء الطباعة.

معدلات تسخين متحكم فيها

الدقة أمر حيوي خلال هذه المرحلة؛ يجب أن يطبق الفرن معدلات تسخين بطيئة لضمان إزالة المواد العضوية بلطف.

إذا ارتفعت درجة الحرارة بسرعة كبيرة، يمكن أن يتسبب توليد الغاز السريع في حدوث شقوق أو بثور أو انهيار هيكلي داخل الجسم الأخضر الرقيق.

المرحلة الثانية: التلبيد بدرجة حرارة عالية

دفع التلبيد في الطور الصلب

بمجرد إزالة المادة الرابطة، يتم رفع درجة حرارة الفرن إلى نطاق 1000 درجة مئوية – 1120 درجة مئوية.

عند هذا الثبات الحراري، تتحول العملية إلى التلبيد في الطور الصلب، حيث تبدأ جزيئات سيراميك بيتا-TCP في الترابط والاندماج على المستوى الذري.

إنشاء مصفوفة البلورات

هذه البيئة عالية الحرارة تحول هيكل المسحوق السائب إلى مصفوفة سيراميك فوسفات الكالسيوم النقية المتماسكة.

يضمن الحرارة المستمرة أن يحقق المكون النهائي القوة الميكانيكية اللازمة ليعمل بفعالية كبديل للعظام أو سقالة.

التأثير على خصائص المواد النهائية

انكماش هيكلي كبير

عملية التكثيف داخل الفرن تؤدي إلى تغييرات فيزيائية كبيرة، وتحديداً انكماش خطي بحوالي 21%.

هذا الانخفاض في الحجم هو نتيجة مباشرة لإزالة مساحة المسام مع اندماج الجزيئات معًا.

نشاط بيولوجي وظيفي

إلى جانب القوة المجردة، فإن معالجة الفرن تخلق هيكل دقيق المسام.

هذا الهيكل ضروري للنشاط البيولوجي، مما يسمح للمكون السيراميكي النهائي بالتفاعل بنجاح مع الأنسجة البيولوجية.

فهم المفاضلات

إدارة معدلات الانكماش العالية

الانكماش الخطي بنسبة 21% الذي يدفعه الفرن الصندوقي هو تغيير كبير في الأبعاد يجب أخذه في الاعتبار خلال مرحلة التصميم الأولية.

سيؤدي الفشل في حساب هذا الانخفاض بدقة إلى أجزاء نهائية لا تلبي المواصفات الهندسية.

خطر التدرجات الحرارية

بينما تم تصميم الأفران الصندوقية لتحقيق التجانس، فإن أي عدم اتساق في المجال الحراري يمكن أن يكون كارثيًا.

يمكن أن يؤدي التسخين غير المتساوي أثناء إزالة المواد الرابطة أو التلبيد إلى إجهادات داخلية، أو تشويه المكون، أو المساس بسلامته الهيكلية.

اختيار الخيار الصحيح لهدفك

لتحقيق أقصى قدر من جودة سيراميك بيتا-TCP الخاص بك، يجب عليك تخصيص دورة الفرن لأهدافك المحددة.

- إذا كان تركيزك الأساسي هو النقاء والنشاط البيولوجي: أعط الأولوية لزيادة تدريجية بطيئة ومتحكم فيها خلال مرحلة إزالة المواد الرابطة عند 600 درجة مئوية لضمان الإزالة المطلقة لجميع المخلفات العضوية دون الإضرار ببنية المسام.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية: تأكد من أن الفرن يحافظ على درجة الحرارة القصوى (1000 درجة مئوية – 1120 درجة مئوية) بدقة لدفع التلبيد الكامل في الطور الصلب واندماج الجزيئات الأمثل.

يكمن النجاح في تحقيق التوازن بين الإزالة اللطيفة للمادة الرابطة المؤقتة والحرارة الشديدة المطلوبة لتشكيل رابطة سيراميكية دائمة.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة | الوظيفة الأساسية | النتيجة |

|---|---|---|---|

| إزالة المواد الرابطة | ~600 درجة مئوية | إزالة الراتنجات/المواد الرابطة العضوية | جسم أخضر نظيف ومسامي |

| التلبيد | 1000 درجة مئوية – 1120 درجة مئوية | اندماج الجزيئات في الطور الصلب | مصفوفة سيراميك كثيفة ومتماسكة |

| التغيير الهيكلي | غير قابل للتطبيق | ~21% انكماش خطي | قوة ميكانيكية نهائية |

| التنشيط البيولوجي | درجات الحرارة القصوى | تطوير المسام الدقيقة | نشاط بيولوجي وظيفي |

ارتقِ بهندسة السيراميك الحيوي الخاص بك مع KINTEK

يعد التحكم الحراري الدقيق أمرًا غير قابل للتفاوض للتحول الدقيق لبيتا-TCP المطبوع ثلاثي الأبعاد. توفر KINTEK حلولًا رائدة في الصناعة لدرجات الحرارة العالية - بما في ذلك أنظمة الأفران الصندوقية والأنابيب والفراغ و CVD - مصممة لتوفير مجالات حرارية موحدة ومعدلات تسخين بطيئة ضرورية للتلبيد الخالي من العيوب.

مدعومة بالبحث والتطوير والتصنيع الخبير، أنظمتنا قابلة للتخصيص بالكامل لتلبية متطلبات مختبرك الفريدة. تأكد من نقاء وقوة ونشاط سيراميك السقالات الخاص بك اليوم.

اتصل بخبرائنا للحصول على حل مخصص

دليل مرئي

المراجع

- Thomas Wojcik, Jean‐Christophe Hornez. Engineering Precise Interconnected Porosity in β-Tricalcium Phosphate (β-TCP) Matrices by Means of Top–Down Digital Light Processing. DOI: 10.3390/biomedicines12040736

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- ما الفرق بين الفرن الكهربائي وفرن الكتمان؟ اختر أداة التسخين المناسبة لمختبرك

- كيف يجب التعامل مع العينات عند حرقها أو صهرها في فرن التخميد (Muffle Furnace)؟ ضمان نتائج آمنة ودقيقة

- كيف يحسن استخدام الفرن الصندوقي عملية التبادل الأيوني في الزيوليت؟ قم بتحسين أداء المحفز الخاص بك

- لماذا يعتبر الفرن الصندوقي ضروريًا لمساحيق أكسيد السترونشيوم والباريوم (BSO) النانوية؟ تحقيق نقاء طوري دقيق

- كيف حسّنت التكنولوجيا أداء أفران الكتم؟ تحقيق الدقة والكفاءة والنقاء في التسخين

- ما هي فوائد استخدام فرن المعوفة؟ تحقيق تسخين دقيق وخالٍ من التلوث لمختبرك

- كيف يعمل فرن التكليس الصندوقي؟ تحقيق تسخين نظيف ومتحكم به لمختبرك

- ما هو الدور الذي تلعبه الفرن الصندوقي في تخليق الفحم الحيوي؟ رؤى الخبراء حول كربنة الكتلة الحيوية القائمة على النبض