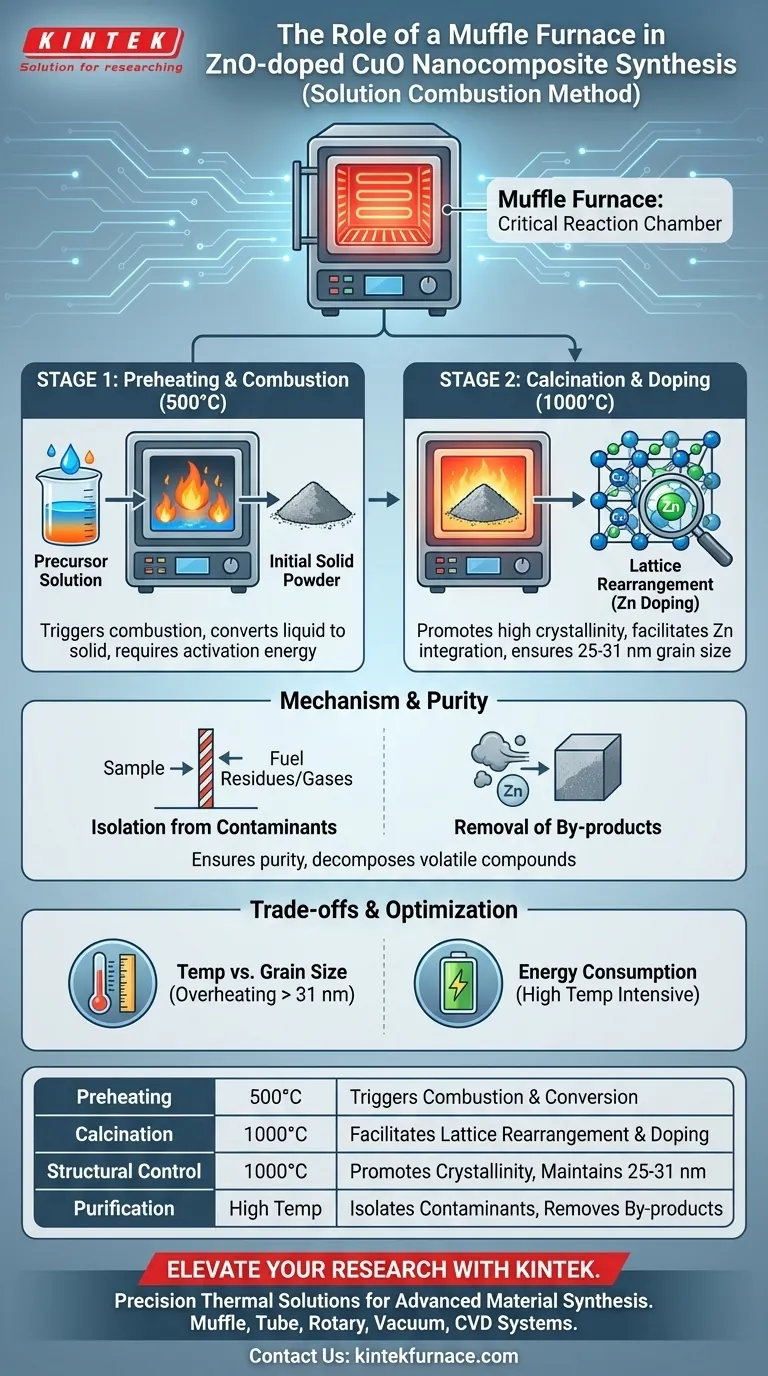

يعمل الفرن الصندوقي كغرفة تفاعل حاسمة لتصنيع مركبات نانوية من أكسيد الزنك المخدر بأكسيد النحاس عبر طريقة الاحتراق بالمحلول. يوفر بيئة معزولة بدقة ودرجة حرارة عالية - تستهدف تحديدًا 500 درجة مئوية للتسخين المسبق و 1000 درجة مئوية للتكليس - لدفع التحول الكيميائي من المواد الأولية الخام إلى مادة نانوية نهائية.

من خلال توفير طاقة حرارية متحكم بها، يضمن الفرن الصندوقي الإزالة الكاملة لنواتج الاحتراق الثانوية ويجبر إعادة ترتيب الشبكة البلورية اللازمة. هذا المعالجة الحرارية هي ما يسمح للزنك بالاندماج بنجاح في بنية أكسيد النحاس، مما ينتج عنه بلورية عالية وأحجام حبيبات محددة بين 25 و 31 نانومتر.

دفع التحول الكيميائي

إشعال تفاعل الاحتراق

الدور الأولي للفرن الصندوقي هو توفير طاقة التنشيط اللازمة لبدء التفاعل. عن طريق التسخين المسبق للمحلول إلى حوالي 500 درجة مئوية، يشعل الفرن عملية الاحتراق.

يؤدي هذا التسخين السريع إلى اشتعال المحلول، مما يستهلك الوقود والمؤكسد. هذه الخطوة تحول المواد الأولية السائلة إلى مسحوق صلب، وإن كان غير نقي في البداية.

تحقيق بلورية عالية

بعد الاحتراق الأولي، تدخل المادة مرحلة التكليس عند درجة حرارة أعلى بكثير، عادةً 1000 درجة مئوية. يحافظ الفرن الصندوقي على هذه الحرارة الشديدة لتعزيز نمو البلورات.

بدون هذه المرحلة المستمرة ذات درجة الحرارة العالية، ستبقى المادة غير متبلورة أو ضعيفة البنية. تسمح الطاقة الحرارية للذرات بالهجرة والاستقرار في شبكة بلورية عالية التنظيم.

تسهيل إعادة ترتيب الشبكة البلورية

الهدف المحدد لهذا التصنيع هو التطعيم - إدخال أيونات الزنك (Zn) في شبكة أكسيد النحاس (CuO). بيئة 1000 درجة مئوية التي يوفرها الفرن ضرورية لإعادة ترتيب الشبكة البلورية.

تدمج هذه العملية أيونات التطعيم بفعالية. ينتج عنها بنية مركبة نانوية مستقرة بدلاً من مجرد خليط فيزيائي من أكسيدين منفصلين.

آلية العمل والنقاء

العزل عن الملوثات

ميزة مميزة للفرن الصندوقي هي قدرته على فصل الجسم الذي يتم تسخينه عن المنتجات الثانوية لمصدر الحرارة نفسه.

في سياق المركبات النانوية، يضمن هذا عدم تلوث أكسيد الزنك المخدر بأكسيد النحاس ببقايا الوقود أو الغازات من عناصر التسخين. هذا العزل حيوي للحفاظ على النقاء الكيميائي المطلوب للتطبيقات شبه الموصلة أو التحفيزية.

إزالة المنتجات الثانوية

تنتج طريقة الاحتراق بالمحلول بطبيعتها منتجات ثانوية متطايرة. مرحلة التكليس ذات درجة الحرارة العالية تحرق هذه البقايا بفعالية.

تضمن بيئة الفرن تحلل أي مركبات عضوية متبقية أو نترات بالكامل. هذا يترك وراءه مادة أكسيد نقية بخصائص كهربائية وهيكلية محسنة.

فهم المفاضلات

درجة الحرارة مقابل حجم الحبيبات

بينما تكون درجات الحرارة العالية ضرورية للبلورية والتطعيم، فإنها تسبب أيضًا نمو الحبيبات.

إذا تجاوزت درجة حرارة الفرن النطاق الأمثل أو كان وقت البقاء طويلاً جدًا، فقد تنمو الحبيبات إلى ما وراء النطاق النانومتري المستهدف. في هذا التصنيع المحدد، الهدف هو نطاق ضيق من 25 إلى 31 نانومتر؛ التسخين الزائد يدمر فعليًا ميزة "النانو" للمادة.

استهلاك الطاقة

الأفران الصندوقية أجهزة تستهلك الكثير من الطاقة، خاصة عند العمل عند 1000 درجة مئوية.

بالنسبة للإنتاج على نطاق واسع، فإن تكلفة الطاقة لمرحلة التكليس هذه كبيرة. يجب على المشغلين الموازنة بين الحاجة إلى بلورية عالية وكفاءة الطاقة لدورة التصنيع.

اتخاذ القرار الصحيح لهدفك

لتعظيم جودة مركباتك النانوية من أكسيد الزنك المخدر بأكسيد النحاس، يجب عليك تخصيص معلمات الفرن لأهدافك المحددة.

- إذا كان تركيزك الأساسي هو السلامة الهيكلية والتطعيم: أعط الأولوية لمرحلة التكليس عند 1000 درجة مئوية لضمان إعادة ترتيب الشبكة البلورية الكاملة ودمج الزنك بنجاح.

- إذا كان تركيزك الأساسي هو التحكم في حجم الحبيبات: راقب مدة التكليس بدقة لمنع الجسيمات من تجاوز نطاق 25-31 نانومتر، مما قد يضر بالمساحة السطحية.

يعتمد النجاح في هذا التصنيع على استخدام الفرن الصندوقي ليس فقط كمصدر تسخين، ولكن كأداة دقيقة للتحكم في البنية على المستوى الذري.

جدول ملخص:

| مرحلة التصنيع | درجة الحرارة | الوظيفة الرئيسية للفرن الصندوقي |

|---|---|---|

| التسخين المسبق | 500 درجة مئوية | يشعل الاحتراق ويحول المواد الأولية السائلة إلى مسحوق صلب |

| التكليس | 1000 درجة مئوية | يسهل إعادة ترتيب الشبكة البلورية للتطعيم الناجح بالزنك |

| التحكم الهيكلي | 1000 درجة مئوية | يعزز البلورية العالية مع الحفاظ على حجم حبيبات يتراوح بين 25 و 31 نانومتر |

| التنقية | درجة حرارة عالية | يعزل المواد عن الملوثات ويزيل المنتجات الثانوية المتطايرة |

ارتقِ ببحثك في المواد مع KINTEK

الدقة هي الفرق بين الأكسيد البسيط والمركب النانوي عالي الأداء. توفر KINTEK حلولًا حرارية رائدة في الصناعة، بما في ذلك أنظمة الأفران الصندوقية، والأنابيب، والدوارة، والفراغية، وأنظمة ترسيب البخار الكيميائي (CVD)، المصممة لتلبية المتطلبات الصارمة لتصنيع المواد المتقدمة.

سواء كنت تقوم بتصنيع أكسيد الزنك المخدر بأكسيد النحاس أو تطوير أشباه الموصلات من الجيل التالي، فإن أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية متطلبات درجة الحرارة والجو المحددة لديك. مدعومين بخبرات البحث والتطوير والتصنيع، نضمن أن يحقق مختبرك الاستقرار الحراري اللازم للتحكم المستمر في حجم الحبيبات من 25 إلى 31 نانومتر.

هل أنت مستعد لتحسين عملية التصنيع الخاصة بك؟ اتصل بنا اليوم للعثور على حل الفرن المخصص الخاص بك!

دليل مرئي

المراجع

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الصهر ذات درجات الحرارة العالية في قياس نسبة الألياف الحجمية؟ دليل التحلل الحراري الدقيق

- كيف تضمن الأفران الكاتمة (Muffle Furnaces) تجانس درجة الحرارة؟ اكتشف مبادئ التصميم الأساسية للتسخين الدقيق

- ما هي ميزات التصميم لفرن الكتمان (Muffle Furnace)؟ المكونات الرئيسية للدقة والنقاء

- كيف يساهم فرن التلبيد ذو الغرفة ذات درجة الحرارة العالية في تحضير سلائف البوليمرات الجيولوجية القائمة على مخلفات الفلوريت؟

- كيف يعمل التحكم التلقائي في درجة الحرارة بفرن الكتم؟ ضمان الدقة والاستقرار لمختبرك

- كيف يتم استخدام فرن التلدين المختبري في تقشير نيتريد الكربون؟ تحسين استراتيجيات المعالجة الحرارية

- ما هي ميزات الفرن التي تضمن جودة إطلاق عالية؟ تحقيق التلبيد الموحد ونتائج فائقة

- ما هي المواد المستخدمة في بناء أفران الكتم عالية الجودة؟ اكتشف المكونات الرئيسية لتحقيق الأداء الأمثل