عند تشغيل نظام تسخين بشكل دوري، فإن العامل الأكثر أهمية الذي يجب مراعاته هو الإجهاد المادي الناجم عن التمدد والانكماش الحراري. في كل مرة يتم فيها تشغيل عنصر التسخين، فإنه يتمدد، وفي كل مرة يبرد فيها، فإنه ينكمش. يجب إدارة هذه الحركة المستمرة بشكل صحيح في التصميم الميكانيكي للنظام لمنع الالتصاق المادي، والارتفاع الموضعي لدرجة الحرارة، والفشل المبكر.

تعد الطبيعة الدورية للتطبيق محركًا أساسيًا لفشل عناصر التسخين. في حين أن استيعاب التمدد المادي للعنصر هو متطلب أساسي، فإن طول عمر النظام الحقيقي يعتمد على فهم وتخفيف التدهور التراكمي للمواد الناجم عن دورات التسخين والتبريد المتكررة.

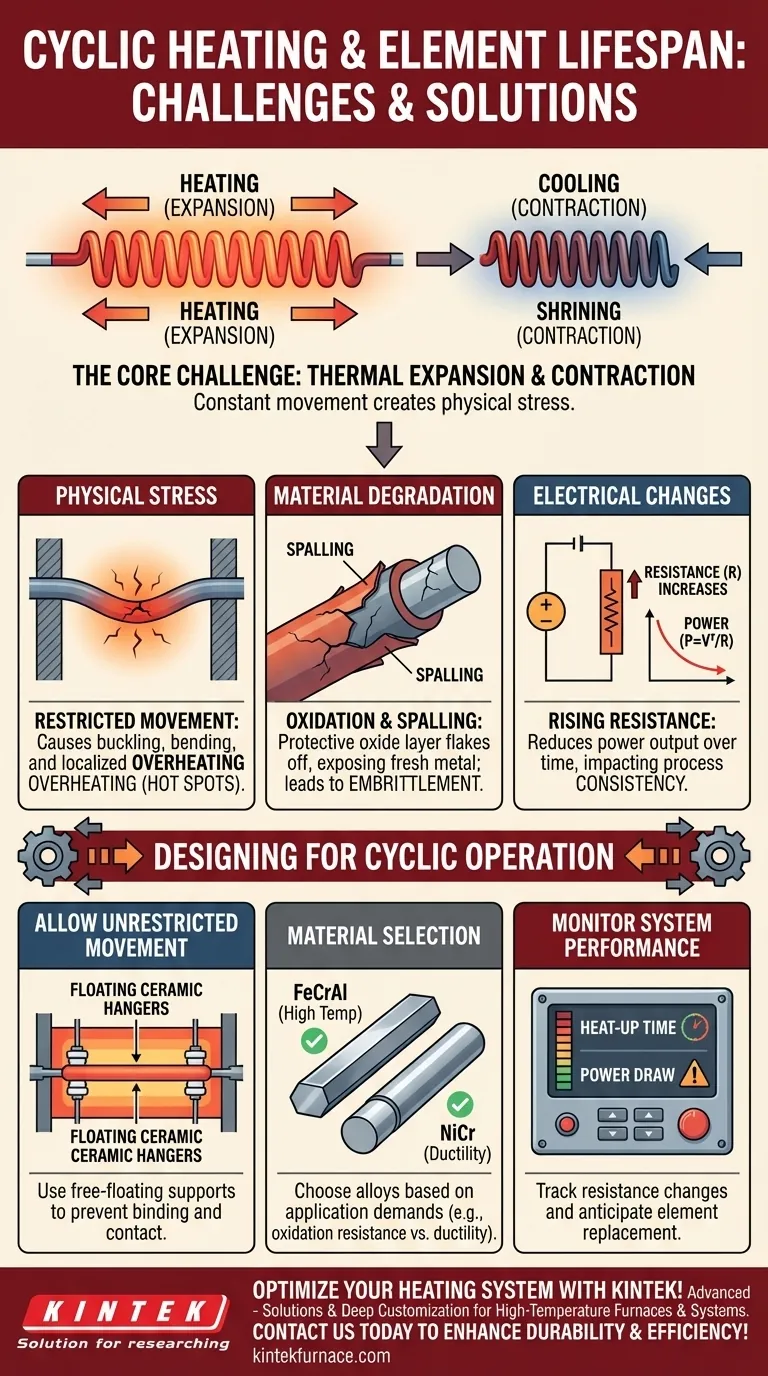

التحدي الأساسي: التمدد والانكماش الحراري

التأثير الأكثر فورية للتشغيل المتقطع (التشغيل/الإيقاف) هو الحركة المادية للعنصر. هذه ليست تفصيلاً بسيطًا؛ بل هو سلوك ميكانيكي أساسي يحدد تصميم دعامات العنصر.

كيف يسبب التدوير حركة العنصر

كل مادة لها معامل تمدد حراري. عندما ينتقل عنصر التسخين من درجة حرارة الغرفة إلى درجة حرارة التشغيل (التي يمكن أن تتجاوز 1000 درجة مئوية)، فإنه ينمو ماديًا في الطول. هذا النمو يمكن التنبؤ به وهام. عند قطع الطاقة، فإنه ينكمش مرة أخرى إلى حجمه الأصلي.

الحاجة الحرجة للحركة غير المقيدة

بسبب هذا النمو والانكماش، يجب ألا يتم تثبيت عناصر التسخين بشكل صارم من كلا الطرفين أبدًا. يجب تركيبها على حوامل أو أخاديد أو دعامات تسمح لها بالتحرك بحرية على طولها. إذا تم تقييد هذه الحركة، فإن العنصر سوف ينثني أو ينحني، مما يخلق إجهادًا داخليًا هائلاً.

خطر التلامس المادي

إذا تم وضع عنصر متمدد قريبًا جدًا من جدار الفرن أو رف حراري، فقد يتلامس أثناء تسخينه. يمنع هذا التلامس الحرارة من الإشعاع بعيدًا عن تلك النقطة المحددة، مما يخلق نقطة ساخنة. يؤدي هذا الارتفاع الموضعي لدرجة الحرارة إلى تسريع الأكسدة بشكل كبير وسيؤدي إلى فشل العنصر في تلك النقطة.

ما وراء الحركة: الإجهادات الخفية للتدوير

في حين أن إدارة الحركة المادية أمر بالغ الأهمية، فإن التدوير المتكرر يقدم إجهادات أخرى أقل وضوحًا تؤدي إلى تدهور العنصر بمرور الوقت.

أكسدة المواد والهشاشة

تعتمد معظم سبائك عناصر التسخين، مثل سبائك الحديد والكروم والألومنيوم (FeCrAl)، على تكوين طبقة أكسيد واقية ومستقرة لمنع التدهور السريع. تعرض كل دورة تسخين العنصر للأكسجين، مما يساهم في تكوين هذه الطبقة.

ومع ذلك، يمكن أن يتسبب التمدد والانكماش المتكرر في تقشر طبقة الأكسيد الواقية هذه - وهي عملية تسمى التقشر. يكشف هذا عن معدن جديد تحته، والذي يتأكسد بعد ذلك، مما يؤدي فعليًا إلى ترقيق سلك العنصر بمرور الوقت وتقليل عمره الافتراضي.

التغيرات في المقاومة الكهربائية

مع أكسدة العنصر وانخفاض مساحته المقطعية، تزداد مقاومته الكهربائية. في نظام يتم التحكم في الجهد، سيؤدي ارتفاع المقاومة هذا إلى انخفاض خرج الطاقة (P = V²/R).

هذا يعني أنه على مدى آلاف الدورات، قد يستغرق النظام وقتًا أطول للوصول إلى درجة الحرارة المستهدفة أو يواجه صعوبة في الحفاظ عليها، مما يؤثر على اتساق العملية.

فهم المفاضلات

يتطلب التصميم لتطبيق دوري الموازنة بين الأداء وطول العمر. تجاهل هذه المفاضلات غالبًا ما يؤدي إلى صيانة متكررة ومكلفة.

التدوير الأسرع مقابل العمر الافتراضي للعنصر

هناك علاقة مباشرة: كلما زادت دورات التشغيل/الإيقاف تكرارًا، قصر العمر التشغيلي للعنصر. سيستمر العنصر الذي يعمل باستمرار عند درجة حرارة ثابتة لفترة أطول بكثير من العنصر الذي يتم تدويره بشكل متكرر، حتى لو كان إجمالي "وقت التشغيل" متساويًا. الإجهاد يأتي من الانتقال.

اختيار المواد هو المفتاح

تتصرف سبائك العناصر المختلفة بشكل مختلف في ظل الظروف الدورية. تعتبر سبائك FeCrAl ممتازة بشكل عام لدرجات الحرارة العالية ولكنها يمكن أن تصبح هشة بمرور الوقت. غالبًا ما تظهر سبائك النيكل والكروم (NiCr) مرونة أفضل ومقاومة للإجهاد الدوري، على الرغم من أنها قد تكون لها درجات حرارة تشغيل قصوى أقل. يعتمد الخيار الصحيح بالكامل على متطلبات التطبيق.

أسطورة "إنقاذ" العنصر

من المفاهيم الخاطئة الشائعة أن إيقاف تشغيل العنصر "ينقذ" عمره. في التطبيقات الدورية للغاية، غالبًا ما يكون العكس هو الصحيح. إن تغيير درجة الحرارة نفسه هو المصدر الأساسي للتآكل والتمزق، وليس الوقت الذي يقضيه في درجة حرارة ثابتة.

التصميم للتشغيل الدوري

يجب أن يستند تصميمك واستراتيجيتك التشغيلية مباشرة إلى متطلبات عمليتك. استخدم هذه النقاط كدليل.

- إذا كان تركيزك الأساسي هو أقصى عمر افتراضي وموثوقية: تأكد من أن العناصر لديها مساحة وفيرة وغير مقيدة للتمدد والانكماش، واختر سبيكة معروفة بمقاومة الأكسدة الفائقة والمرونة في الظروف الدورية.

- إذا كان تركيزك الأساسي هو أداء حراري متسق: راقب أوقات تسخين النظام وسحب الطاقة لتوقع آثار زيادة مقاومة العنصر والتخطيط للاستبدال المحتمل.

- إذا كنت تستكشف الأخطاء وإصلاحها في حالات الفشل المتكررة: افحص على الفور بحثًا عن أي علامات على الالتصاق المادي، أو الترهل الذي يؤدي إلى التلامس مع العزل، أو التقشر المفرط لسطح العنصر.

من خلال توقع الإجهادات الميكانيكية والمادية للتدوير، يمكنك تصميم نظام تسخين قوي مبني على التحمل.

جدول الملخص:

| الاعتبار | النقاط الرئيسية |

|---|---|

| التمدد الحراري | اسمح بحركة حرة لمنع الالتصاق، والانثناء، والنقاط الساخنة الناتجة عن التمدد/الانكماش. |

| تدهور المواد | تقلل الأكسدة والتقشر والهشاشة من العمر الافتراضي؛ اختر سبائك مثل FeCrAl أو NiCr للمتانة. |

| التغيرات الكهربائية | تزداد المقاومة عبر الدورات، مما يؤثر على خرج الطاقة واتساق درجة الحرارة. |

| استراتيجيات التصميم | استخدم الدعامات للحركة، ووازن بين تكرار الدورة والعمر الافتراضي، وراقب حالات الفشل. |

قم بتحسين نظام التسخين الخاص بك للتطبيقات الدورية مع حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نوفر للمختبرات المتنوعة خيارات أفران ذات درجة حرارة عالية مثل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز المتانة والأداء. اتصل بنا اليوم لمناقشة كيف يمكننا دعم متطلباتك المحددة وزيادة الكفاءة!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هي المواد المحظور إدخالها إلى غرفة الفرن؟ منع الفشل الكارثي

- ما هي المعادن التي لا يمكن تسخينها بالحث؟ فهم مدى ملاءمة المواد للتسخين الفعال

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة