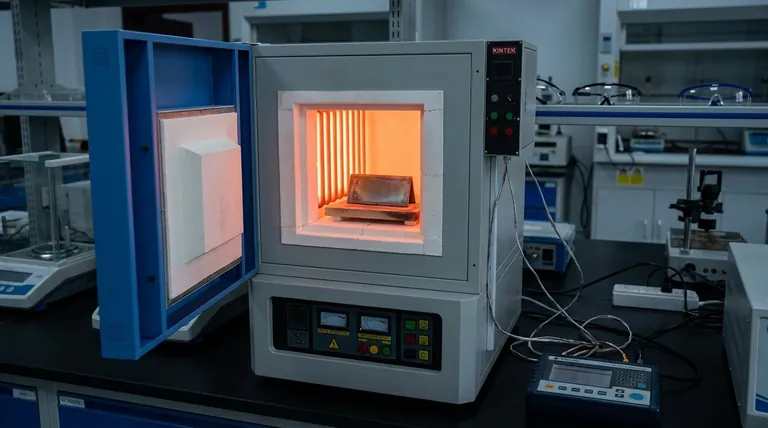

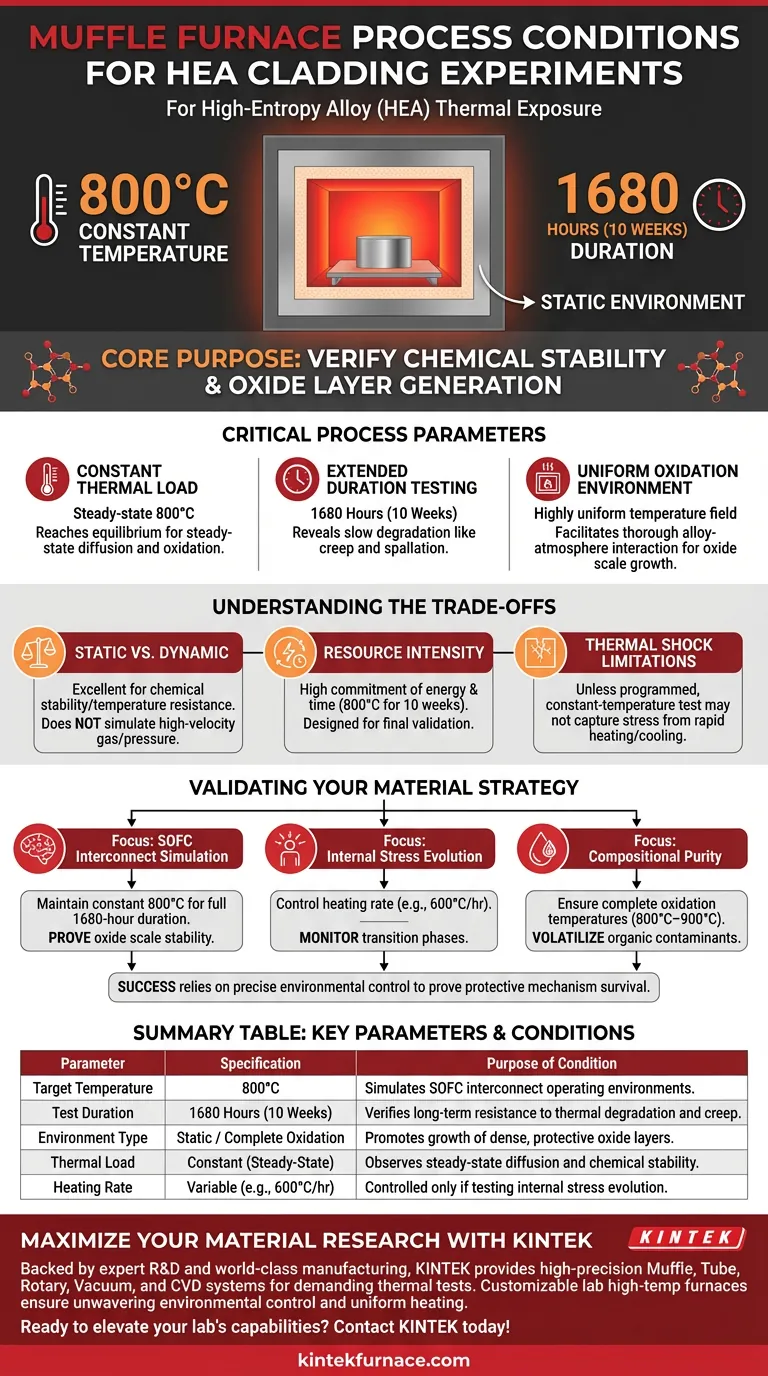

بالنسبة لتجارب التغطية السبائكية عالية الإنتروبيا (HEA)، يوفر فرن الصوان (muffle furnace) بيئة ثابتة ودرجة حرارة ثابتة يتم الحفاظ عليها خصيصًا عند 800 درجة مئوية لمدة تصل إلى 1680 ساعة (حوالي 10 أسابيع). تم تصميم هذه الظروف الصارمة لمحاكاة بيئة التشغيل القاسية لموصلات خلايا الوقود الصلبة الأكسيد (SOFC)، مما يجبر المادة على إظهار مقاومتها طويلة الأمد للتدهور الحراري.

الغرض الأساسي من هذا التعرض المطول ليس مجرد مقاومة الحرارة، بل التحقق من الاستقرار الكيميائي. تختبر بيئة فرن الصوان ما إذا كان طلاء HEA يمكنه توليد طبقة أكسيد كثيفة وواقية والحفاظ عليها، والتي تقاوم التشقق وتمنع التآكل الحراري بمرور الوقت.

معلمات العملية الحاسمة

الحمل الحراري الثابت

المتطلب الأساسي لهذه التجارب هو الحفاظ على درجة حرارة ثابتة عند 800 درجة مئوية. على عكس اختبارات الدورة التي تتذبذب فيها درجة الحرارة، فإن هذه العملية تخلق حملاً حراريًا مستمرًا.

يضمن هذا التعرض المستمر وصول المادة إلى حالة التوازن، مما يسمح للباحثين بمراقبة عمليات الانتشار والأكسدة في حالة مستقرة التي تحدث في تطبيقات SOFC الواقعية.

اختبار المدة الممتدة

تعتمد صلاحية هذه التجربة على المدة القصوى البالغة 1680 ساعة (10 أسابيع). غالبًا ما تفشل الاختبارات قصيرة المدى في الكشف عن آليات التدهور بطيئة المفعول مثل الزحف أو تقشر الأكسيد.

من خلال الحفاظ على البيئة لأكثر من شهرين، تقوم العملية بتصفية النجاحات العابرة والتحقق مما إذا كان طلاء FeCoNiMnCu يحافظ على سلامته الهيكلية دون المعاناة من التشقق الناجم عن تغير الحجم.

بيئة الأكسدة الموحدة

بينما يركز المرجع الأساسي على نقطة الضبط 800 درجة مئوية، فإن طبيعة فرن الصوان تضمن بيئة أكسدة كاملة.

كما هو ملاحظ في التطبيقات الصناعية الأوسع، توفر هذه الأفران مجالًا حراريًا موحدًا للغاية يسهل التفاعل الشامل بين سطح السبيكة والغلاف الجوي المحيط. هذا يعزز نمو قشرة الأكسيد الواقية، وهي الآلية الأساسية التي تستخدمها HEA لمقاومة التآكل.

فهم المقايضات

المحاكاة الثابتة مقابل الديناميكية

عادةً ما يوفر فرن الصوان القياسي بيئة حرارية ثابتة. في حين أنه ممتاز لاختبار الاستقرار الكيميائي ومقاومة درجة الحرارة، إلا أنه لا يحاكي تدفقات الغازات عالية السرعة أو فروق الضغط الموجودة في بعض بيئات المحركات أو خلايا الوقود النشطة.

استهلاك الموارد

تشغيل فرن عند 800 درجة مئوية لمدة 10 أسابيع يمثل استهلاكًا كبيرًا للطاقة والوقت. هذا بروتوكول اختبار عالي الالتزام مصمم للتحقق النهائي بدلاً من النمذجة الأولية السريعة أو الفحص الأولي للمواد.

قيود الصدمة الحرارية

ما لم يتم برمجته خصيصًا بمعدل تسخين (على سبيل المثال، معدل 600 درجة مئوية/ساعة المستخدم في اختبارات تطور الإجهاد الأخرى)، قد لا يلتقط الاختبار القياسي لدرجة الحرارة الثابتة الإجهادات الميكانيكية الناتجة عن التسخين أو التبريد السريع (الصدمة الحرارية). إنه اختبار صارم للقدرة على التحمل عند درجة حرارة التشغيل.

التحقق من صحة استراتيجية المواد الخاصة بك

للتأكد من أن إعداد التجربة الخاص بك ينتج بيانات ذات صلة، قم بمواءمة معلمات الفرن الخاصة بك مع أهداف الاختبار المحددة الخاصة بك:

- إذا كان تركيزك الأساسي هو محاكاة موصل SOFC: حافظ على درجة حرارة ثابتة تمامًا عند 800 درجة مئوية لمدة 1680 ساعة كاملة لإثبات استقرار قشرة الأكسيد على المدى الطويل.

- إذا كان تركيزك الأساسي هو تطور الإجهاد الداخلي: يجب عليك التحكم في معدل التسخين (على سبيل المثال، 600 درجة مئوية في الساعة) لمراقبة كيفية تعامل المادة مع مراحل الانتقال قبل الوصول إلى درجة الحرارة المستهدفة.

- إذا كان تركيزك الأساسي هو نقاء التركيب: تأكد من أن الفرن يصل إلى درجات حرارة أكسدة كاملة (800 درجة مئوية - 900 درجة مئوية) لتطاير الملوثات العضوية بالكامل، على غرار بروتوكولات حرق الكتلة الحيوية.

يعتمد النجاح في هذه التجارب على تحكم دقيق وثابت في البيئة لإثبات أن آليات الحماية في السبيكة يمكنها البقاء على قيد الحياة في التشغيل غير المحدود.

جدول ملخص:

| المعلمة | المواصفات | الغرض من الشرط |

|---|---|---|

| درجة الحرارة المستهدفة | 800 درجة مئوية | يحاكي بيئات تشغيل موصل SOFC. |

| مدة الاختبار | 1680 ساعة (10 أسابيع) | يتحقق من المقاومة طويلة الأمد للتدهور الحراري والزحف. |

| نوع البيئة | ثابتة / أكسدة كاملة | يعزز نمو طبقات الأكسيد الكثيفة والواقية. |

| الحمل الحراري | ثابت (حالة مستقرة) | يراقب الانتشار في حالة مستقرة والاستقرار الكيميائي. |

| معدل التسخين | متغير (على سبيل المثال، 600 درجة مئوية/ساعة) | يتم التحكم فيه فقط إذا تم اختبار تطور الإجهاد الداخلي. |

عزز أبحاث المواد الخاصة بك مع KINTEK

مدعومة بالبحث والتطوير الخبير والتصنيع العالمي، توفر KINTEK أنظمة أفران الصوان، الأنبوبية، الدوارة، الفراغية، وأنظمة CVD عالية الدقة المصممة لاختبارات التعرض الحراري الأكثر تطلبًا. سواء كنت تجري اختبارات تحمل التغطية السبائكية عالية الإنتروبيا لمدة 10 أسابيع عند 800 درجة مئوية أو دراسات معقدة لتطور الإجهاد، فإن أفران المختبرات عالية الحرارة القابلة للتخصيص لدينا تضمن تحكمًا لا يتزعزع في البيئة وتسخينًا موحدًا لبيانات موثوقة.

هل أنت مستعد لرفع مستوى قدرات مختبرك؟ اتصل بـ KINTEK اليوم للعثور على الحل الحراري المثالي لاحتياجات البحث الفريدة الخاصة بك!

دليل مرئي

المراجع

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو الغرض من استخدام محدد الحبوب الحلزوني؟ تحقيق دقة البلورة الأحادية في المسبوكات المعدنية

- لماذا يعتبر التسخين بالحث الكهرومغناطيسي صديقًا للبيئة؟ انبعاثات صفرية وكفاءة عالية

- لماذا تعتبر خطوة التكليس ضرورية لفريت النحاس؟ إطلاق العنان للنقاء العالي والتبلور الفائق

- كيف يؤثر اتجاه الزجاج داخل فرن التقسية على الجودة؟ تحسين الخصائص البصرية والفيزيائية

- ما هو الغرض من التجفيف المسبق لمواد SiO2 الخام عند 400 درجة مئوية؟ ضمان التخليق الدقيق المتكافئ

- ما هو الغرض من استخدام فرن عند 500 درجة مئوية للمعالجة المسبقة لدعامات المحفز؟ تحسين النقاء والأداء

- ما هي وظيفة فرن التجفيف بالتفريغ في المختبر في تخليق alpha-K3[CuIO6]·4H2O؟ حماية سلامة البلورة

- ما هي وظيفة فرن التجفيف بدرجة حرارة ثابتة في تخليق Cr/NiONP؟ ضمان الدقة واستقرار الجسيمات