من الناحية التقنية، تكمن التحديات الأساسية لأفران الحث الفراغية والجوية الواقية في إنشاء والحفاظ على بيئة عالية التحكم تحت إجهاد حراري شديد. تتطلب هذه الأفران سلامة ختم استثنائية، وأنظمة فراغ وإدارة غاز متطورة، وتصميمات ملفات حث متخصصة، ومستوى أعلى من الانضباط التشغيلي مقارنة بأفران الصهر الهوائية القياسية.

التحدي الأساسي ليس مجرد تسخين المعدن، بل منع أي تفاعل غير مرغوب فيه بين المادة الساخنة ومحيطها. كل عقبة تقنية—من تسرب الفراغ إلى شوائب الغاز—هي مصدر محتمل للتلوث يمكن أن يعرض جودة المنتج النهائي للخطر.

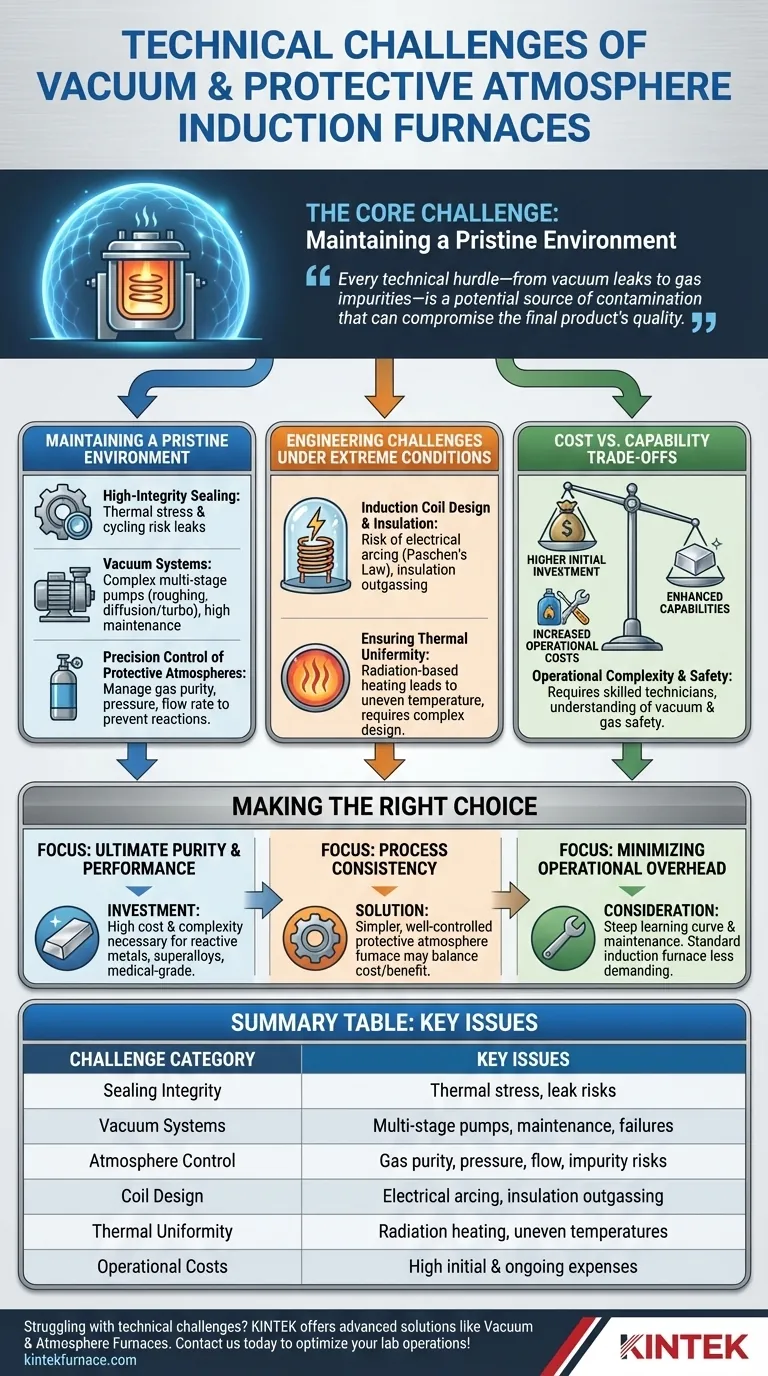

التحدي الأساسي: الحفاظ على بيئة نقية

الغرض الأساسي من هذه الأفران هو التخلص من أو التحكم بدقة في الغلاف الجوي الذي تتعرض له المادة أثناء التسخين. وهذا يقدم مجموعة جديدة من المشاكل الهندسية التي تركز كليًا على العزل والتحكم.

ضرورة الختم عالي التكامل

الختم المثالي هو خط الدفاع الأول ضد التلوث. يجب أن تكون غرفة الفرن محكمة الغلق لمنع دخول الأكسجين والغازات الجوية الأخرى.

وهذا أمر صعب لأن الدورة الحرارية تتسبب في تمدد وانكماش المواد، مما يضع إجهادًا هائلاً على الأختام، والفلنجات، والمفاصل. وقد يصبح التسرب البسيط الذي لا يكاد يذكر في درجة حرارة الغرفة مصدرًا كبيرًا للأكسدة عند درجات الحرارة المرتفعة.

تعقيد أنظمة الفراغ

تحقيق فراغ عالٍ ليس مجرد مسألة قلب مفتاح في مضخة واحدة. يتطلب الأمر نظامًا متعدد المراحل من المضخات والصمامات والمقاييس تعمل بتناغم تام.

قد يشتمل النظام النموذجي على مضخة أولية (roughing pump) لإزالة الجزء الأكبر من الهواء، تليها مضخة انتشار (diffusion) أو توربوموليكية (turbomolecular) لتحقيق مستويات فراغ عالية. كل مكون هو نقطة فشل محتملة ويتطلب صيانة متخصصة، من تغيير الزيت بانتظام إلى عمليات إعادة البناء المعقدة.

التحكم الدقيق في الأجواء الوقائية

عند استخدام جو وقائي مثل الأرجون أو النيتروجين، ينتقل التحدي من إزالة الغازات إلى إدارتها. يجب أن يتحكم النظام بدقة في نقاء الغاز، وضغطه، ومعدل تدفقه.

حتى الكميات النزرة من الشوائب في غاز التوريد يمكن أن تتفاعل مع المعدن المنصهر. علاوة على ذلك، يجب إدارة الضغط الجزئي للغاز بعناية لمنع تأثيرات البلازما غير المرغوب فيها أو للتحكم في تبخر بعض العناصر من السبيكة.

التحديات الهندسية في الظروف القاسية

تخلق البيئة الداخلية الفريدة لهذه الأفران قيود تصميم محددة للمكونات الأساسية للتدفئة.

تصميم ملف الحث والعزل

في الفرن القياسي، يكون ملف الحث خارج منطقة التسخين. في العديد من أفران التفريغ، يكون الملف داخل الغرفة، مما يعرضه مباشرة للفراغ أو الغلاف الجوي المتحكم فيه.

وهذا يقدم خطرين رئيسيين. أولاً، عند ضغوط فراغ معينة، يزداد خطر التأرجح الكهربائي (electrical arcing) بين لفات الملف بشكل كبير (تأثير موصوف بقانون باشين). ثانيًا، يمكن أن تتخلص مواد العزل الموجودة على الملف من الغازات، مما يؤدي إلى إطلاق ملوثات تفسد الفراغ وتفسد دفعة المواد.

ضمان التوحيد الحراري

يلغي الفراغ انتقال الحرارة عن طريق الحمل الحراري. وهذا يعني أن الحرارة تنتقل في المقام الأول عن طريق الإشعاع، مما قد يؤدي إلى تسخين غير متساوٍ، خاصة في الأجزاء الكبيرة أو ذات الأشكال المعقدة التي تتم معالجتها في دفعة.

يتطلب تحقيق درجة حرارة موحدة في جميع أنحاء الحمولة تصميمًا دقيقًا لملف الحث وتحكمًا متطورًا في الطاقة للتعويض عن ديناميكيات نقل الحرارة المتغيرة هذه.

فهم المقايضات: التكلفة مقابل القدرة

تأتي القدرات المحسنة لهذه الأفران بتكلفة كبيرة، سواء في النفقات الرأسمالية أو التشغيلية.

ارتفاع الاستثمار الأولي

تعد أفران الفراغ والجو أغلى بكثير من نظيراتها التي تعمل بالهواء الطلق. وتُعزى التكلفة إلى الغرفة المحكمة الغلق بالفراغ، وأنظمة الضخ ومعالجة الغاز المعقدة، وأجهزة التحكم المتقدمة في العمليات المطلوبة للتشغيل الآمن والقابل للتكرار.

زيادة تكاليف التشغيل

استهلاك الطاقة هو جزء واحد فقط من التكلفة التشغيلية. فالاستخدام المستمر للغازات الخاملة عالية النقاء، والمواد الاستهلاكية مثل زيت مضخة الفراغ، والحاجة إلى قطع غيار للأنظمة الفرعية المعقدة يضيف نفقات جارية كبيرة.

التعقيد التشغيلي والسلامة

يتطلب تشغيل هذه الأنظمة مستوى أعلى من المهارة والتدريب. يجب أن يفهم الفنيون مبادئ الفراغ، وبروتوكولات سلامة الغاز، وإجراءات استكشاف الأخطاء وإصلاحها المعقدة. يمكن أن يؤدي الخطأ ليس فقط إلى إتلاف دفعة من المواد باهظة الثمن، ولكن أيضًا إلى مخاطر تتعلق بالسلامة فيما يخص الضغوط العالية والأنظمة الكهربائية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد قرار اعتماد هذه التكنولوجيا على فهم واضح لمتطلبات المواد الخاصة بك وقدراتك التشغيلية.

- إذا كان تركيزك الأساسي هو النقاء والأداء المطلق للمواد: فإن التكلفة والتعقيد العاليين يمثلان استثمارًا ضروريًا لمنع الأكسدة والتلوث في المعادن التفاعلية أو السبائك الفائقة أو المواد الطبية.

- إذا كان تركيزك الأساسي هو اتساق العملية للسبائك القياسية: فقد يوفر فرن ذو جو وقائي أبسط ومتحكم فيه جيدًا توازنًا أفضل بين التكلفة والفوائد من نظام التفريغ العالي.

- إذا كان تركيزك الأساسي هو تقليل التكاليف التشغيلية: يجب أخذ منحنى التعلم الحاد والصيانة المتخصصة في الاعتبار في ميزانيتك وخطط التوظيف؛ فإن فرن الحث القياسي أقل تطلبًا بكثير.

في النهاية، يعتمد النجاح مع هذه الأفران المتقدمة على التعامل مع النظام بأكمله — وليس فقط الفرن نفسه — كجزء حاسم من عملية مراقبة الجودة لديك.

جدول الملخص:

| فئة التحدي | القضايا الرئيسية |

|---|---|

| سلامة الختم | إجهاد حراري على الأختام، خطر التسرب والتلوث |

| أنظمة الفراغ | مضخات متعددة المراحل، احتياجات الصيانة، أعطال محتملة |

| التحكم في الغلاف الجوي | نقاء الغاز، الضغط، إدارة معدل التدفق، مخاطر الشوائب |

| تصميم الملف | تأرجح كهربائي، تخلص العزل من الغازات في الفراغ |

| التوحيد الحراري | التسخين المعتمد على الإشعاع، درجات حرارة غير متساوية في الدفعات |

| التكاليف التشغيلية | استثمار أولي مرتفع، نفقات جارية للغازات والصيانة |

هل تواجه تحديات تقنية في عملياتك ذات درجات الحرارة العالية؟ KINTEK هنا للمساعدة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلولًا متقدمة مثل أفران التجفيف، الأنابيب، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة، مما يعزز النقاء والكفاءة في تطبيقات المعادن التفاعلية، والسبائك الفائقة، والمزيد. لا تدع التعقيد يعيقك—اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المختبر الخاص بك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

يسأل الناس أيضًا

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة