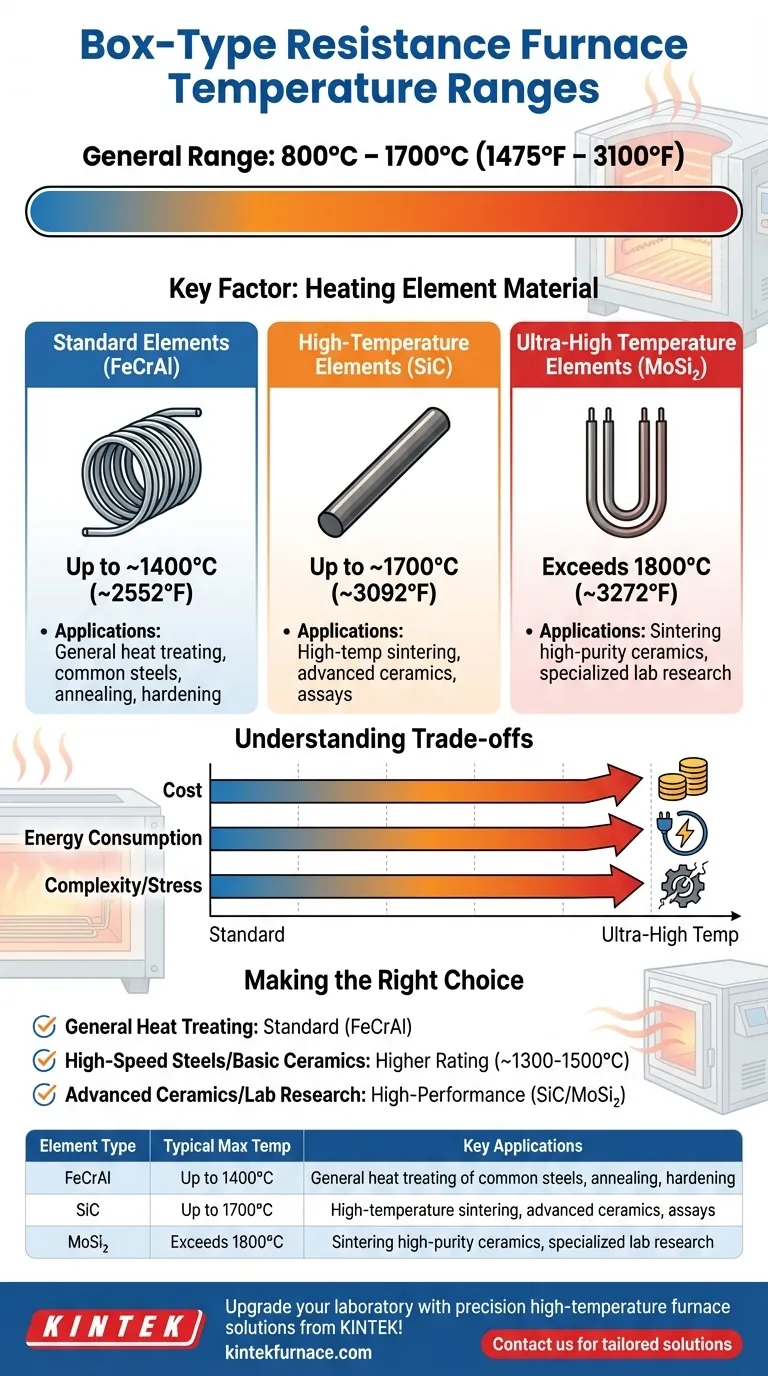

كقاعدة عامة، تتراوح درجة حرارة غاز الفرن في فرن المقاومة من النوع الصندوقي عادةً من 800 درجة مئوية إلى 1700 درجة مئوية (حوالي 1475 درجة فهرنهايت إلى 3100 درجة فهرنهايت). يوجد هذا النطاق الواسع لأن أقصى درجة حرارة يمكن تحقيقها ليست معيارًا واحدًا، ولكنها تتحدد بالمواد المحددة المستخدمة في بناء الفرن — الأهم من ذلك، عناصر التسخين.

إن أقصى درجة حرارة للفرن الصندوقي هي وظيفة مباشرة لتقنية عنصر التسخين الخاص به. تعمل الأفران القياسية التي تستخدم سبائك الحديد والكروم والألومنيوم عادةً حتى 1400 درجة مئوية، بينما تتطلب النماذج المتخصصة ذات العناصر المتقدمة مثل كربيد السيليكون أو ثنائي سيليسيد الموليبدينوم للوصول إلى 1700 درجة مئوية أو أعلى.

ما الذي يحدد درجة حرارة الفرن

تغطي فئة "الأفران الصندوقية" مجموعة واسعة من المعدات. المفرق الرئيسي الذي يحدد نطاق درجة حرارة التشغيل هو المادة المستخدمة لعناصر التسخين الكهربائية المقاومة.

الدور المركزي لعنصر التسخين

عناصر التسخين هي المكونات التي تحول الطاقة الكهربائية إلى حرارة. تحد خصائصها الكيميائية والفيزيائية بشكل صارم من أقصى درجة حرارة تشغيل آمنة للفرن.

العناصر القياسية (حتى ~1400 درجة مئوية)

تستخدم معظم الأفران الصندوقية الشائعة والأكثر فعالية من حيث التكلفة عناصر تسخين مصنوعة من سبائك الحديد والكروم والألومنيوم (FeCrAl)، والتي تُعرف غالبًا بالاسم التجاري كانثال (Kanthal).

هذه العناصر المتينة مثالية لمجموعة واسعة من عمليات المعالجة الحرارية. تتراوح درجة حرارة التشغيل القصوى النموذجية لها من 1300 درجة مئوية إلى 1400 درجة مئوية، وتتوافق مع الطرف الأدنى من نطاق درجة الحرارة الإجمالي.

عناصر درجة الحرارة العالية (حتى ~1700 درجة مئوية)

لتحقيق درجات حرارة تتجاوز حدود FeCrAl، يجب أن تستخدم الأفران مواد أكثر تقدمًا. يستخدم المستوى التالي عادةً عناصر تسخين من كربيد السيليكون (SiC).

تسمح هذه العناصر للأفران بالعمل بشكل موثوق في نطاق 1400 درجة مئوية إلى 1700 درجة مئوية، مما يجعلها ضرورية للتلبيد عالي الحرارة، وبعض الفحوصات، ومعالجة المواد المتقدمة.

عناصر درجات الحرارة فائقة الارتفاع (>1700 درجة مئوية)

بالنسبة للتطبيقات الأكثر تطلبًا، مثل تلبيد السيراميك عالي النقاء أو الأبحاث المختبرية المتخصصة، تستخدم الأفران عناصر من ثنائي سيليسيد الموليبدينوم (MoSi2). يمكن لهذه العناصر أن تعمل في درجات حرارة تتجاوز 1800 درجة مئوية.

فهم المقايضات

يتضمن اختيار فرن بناءً على درجة الحرارة الموازنة بين القدرة والتكلفة والتعقيد التشغيلي. لا تكون درجة الحرارة الأعلى أفضل دائمًا.

التكلفة مقابل القدرة

توجد زيادة مباشرة وكبيرة في السعر كلما ارتفعت قدرة درجة الحرارة. سيكون الفرن ذو عناصر SiC القادر على 1700 درجة مئوية أغلى بكثير من فرن FeCrAl القياسي الذي يصل إلى 1300 درجة مئوية بسبب تكلفة العناصر والعزل عالي الجودة المطلوب.

عمر العنصر ومتانته

تضع درجات الحرارة المرتفعة بطبيعتها ضغطًا أكبر على جميع مكونات الفرن. العناصر المتقدمة مثل SiC و MoSi2 أكثر هشاشة وأقل مقاومة للصدمات الحرارية من سبائك FeCrAl. يمكن أن يكون عمرها أقصر، خاصة إذا لم يتم التحكم في ظروف العملية بعناية.

استهلاك الطاقة

تزداد الطاقة المطلوبة للوصول إلى درجة حرارة محددة والحفاظ عليها بشكل كبير. يتطلب الإبقاء على الفرن عند 1600 درجة مئوية طاقة أكبر بكثير من الإبقاء عليه عند 1100 درجة مئوية، مما يؤدي إلى ارتفاع تكاليف التشغيل بشكل ملحوظ.

اتخاذ القرار الصحيح لهدفك

استند في قرارك إلى المتطلبات المحددة لعمليتك، وليس على تحقيق أعلى درجة حرارة ممكنة.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة للصلب الشائع (التلدين، التصليد، التقسية): فإن الفرن القياسي الذي تتراوح درجة حرارته القصوى بين 1200 درجة مئوية و 1400 درجة مئوية يكون كافيًا وهو الخيار الأكثر فعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو العمل مع الفولاذ عالي السرعة أو معالجة السيراميك الأساسية: فستحتاج على الأرجح إلى فرن بتصنيف أعلى، قادر على الوصول إلى 1300 درجة مئوية إلى 1500 درجة مئوية على الأقل.

- إذا كان تركيزك الأساسي هو تلبيد السيراميك المتقدم أو أبحاث المختبرات عالية الحرارة: يجب عليك الاستثمار في فرن عالي الأداء مزود بعناصر SiC أو MoSi2 مصممة للعمل بشكل ثابت عند 1700 درجة مئوية أو أكثر.

في النهاية، يضمن مطابقة تقنية عنصر التسخين في الفرن مع تطبيقك المحدد حصولك على القدرة المناسبة دون الإفراط في الاستثمار في سعة غير ضرورية.

جدول الملخص:

| نوع عنصر التسخين | درجة الحرارة القصوى النموذجية | التطبيقات الرئيسية |

|---|---|---|

| FeCrAl (الحديد-الكروم-الألومنيوم) | حتى 1400 درجة مئوية | المعالجة الحرارية العامة للصلب الشائع، التلدين، التصليد |

| SiC (كربيد السيليكون) | حتى 1700 درجة مئوية | التلبيد عالي الحرارة، السيراميك المتقدم، الفحوصات |

| MoSi2 (ثنائي سيليسيد الموليبدينوم) | يتجاوز 1800 درجة مئوية | تلبيد السيراميك عالي النقاء، أبحاث المختبرات المتخصصة |

ارفع مستوى مختبرك باستخدام حلول الأفران عالية الحرارة الدقيقة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر أفرانًا متقدمة مثل أفران المحراب، الأفران الأنبوبية، الأفران الدوارة، أنظمة التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة، مما يعزز الكفاءة والأداء. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران المصممة خصيصًا أن تفيد تطبيقاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث