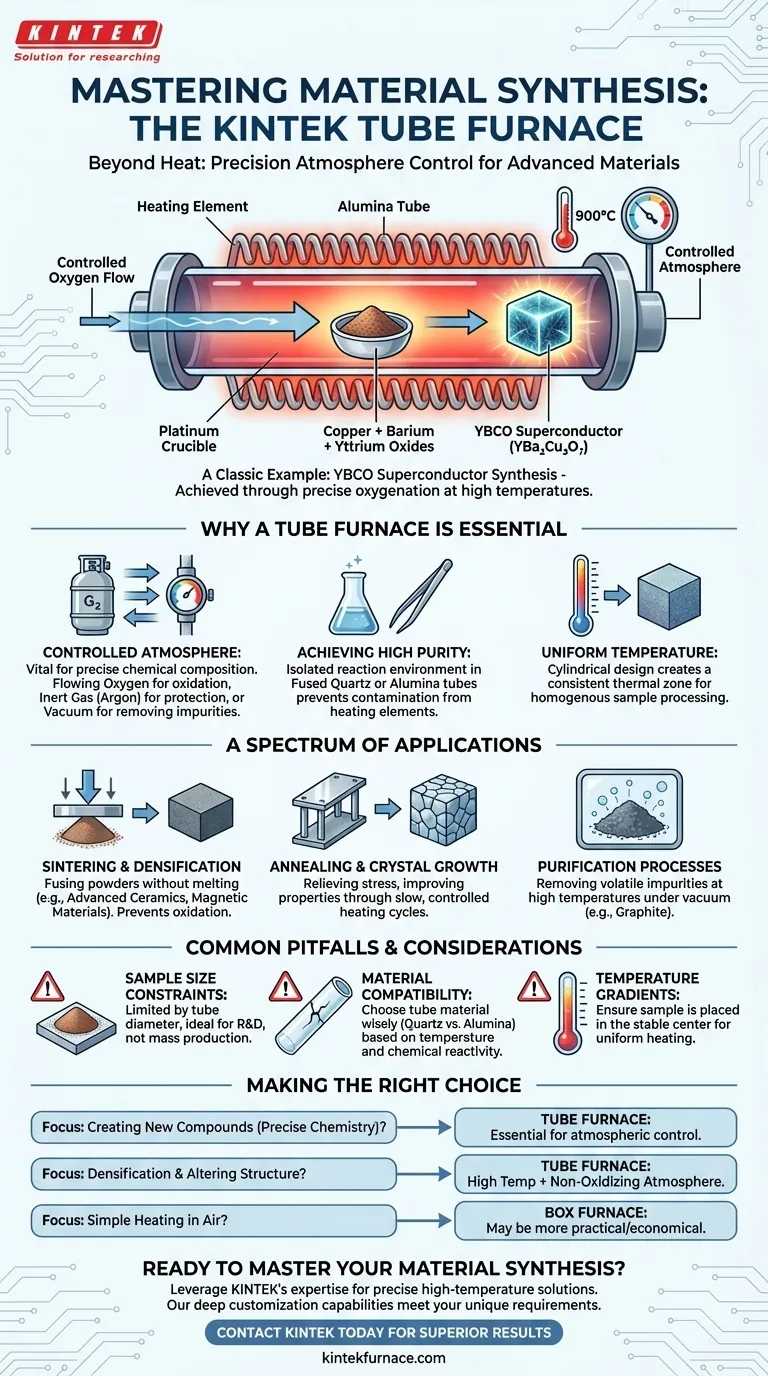

مثال كلاسيكي لمادة تم تحضيرها في فرن أنبوبي هو الموصل الفائق عالي الحرارة أكسيد النحاس والباريوم والإيتريوم، أو YBa₂Cu₃O₇. يتم تخليق هذا السيراميك المتقدم عن طريق تسخين خليط دقيق من أكاسيد النحاس والباريوم والإيتريوم المسحوقة إلى عدة مئات من الدرجات المئوية داخل حاوية من الألومينا أو البلاتين، كل ذلك أثناء تدفق تيار متحكم فيه من الأكسجين عبر الأنبوب.

الفرن الأنبوبي ليس مجرد فرن عالي الحرارة؛ إنه أداة دقيقة لتخليق المواد. ميزته المميزة هي القدرة على الحفاظ على تحكم مطلق في الغلاف الجوي الغازي المحيط بالعين، وهو غالبًا ما يكون أكثر أهمية من الحرارة نفسها.

لماذا الفرن الأنبوبي ضروري

يعد تخليق المواد المتقدمة مثل الموصلات الفائقة أمرًا مستحيلاً في فرن قياسي. يوفر التصميم الفريد للفرن الأنبوبي مستوى من التحكم في بيئة التفاعل وهو أمر أساسي لتحقيق خصائص المواد المطلوبة.

مبدأ الجو المتحكم فيه

يتطلب تخليق YBa₂Cu₃O₇ كمية محددة من الأكسجين في هيكله البلوري النهائي. عن طريق تسخين المكونات تحت تدفق مستمر من الأكسجين النقي، يضمن الفرن الأنبوبي أن تصبح المادة مؤكسدة بشكل صحيح.

يسمح هذا المبدأ نفسه بتنوع هائل. يمكن للباحثين منع الأكسدة غير المرغوب فيها عن طريق تدفق غاز خامل مثل الأرجون، أو إنشاء فراغ لإزالة جميع الغازات التفاعلية، وهو أمر ضروري لمعالجة المعادن الحساسة.

تحقيق نقاء عالٍ

عند درجات الحرارة القصوى، تصبح كل الأشياء أكثر تفاعلية. يجب عزل العينة عن أي ملوثات محتملة، بما في ذلك عناصر التسخين في الفرن نفسه.

يعمل أنبوب التفاعل، المصنوع عادةً من الألومينا عالية الاستقرار أو الكوارتز المصهور، كغرفة نقية ومغلقة. غالبًا ما توضع العينة نفسها في بوتقة أو "قارب" مصنوع من مادة غير تفاعلية مثل البلاتين لضمان عدم إدخال أي شوائب.

ملف درجة حرارة موحد

تم تصميم الهندسة الأسطوانية للفرن الأنبوبي لإنشاء منطقة درجة حرارة متسقة ومستقرة في وسط الأنبوب. يضمن هذا التوحيد أن تخضع العينة بأكملها لنفس العملية الحرارية، مما يؤدي إلى منتج نهائي متجانس.

طيف من التطبيقات الحديثة

في حين أن YBa₂Cu₃O₇ مثال نموذجي، فإن قدرات الأفران الأنبوبية تمتد إلى مجموعة واسعة من المواد والعمليات الهامة المستخدمة في التكنولوجيا الحديثة.

التلبيد والكثافة

التلبيد هو عملية يتم فيها تسخين المواد المسحوقة لصهرها في جسم صلب وكثيف دون إذابتها.

الأفران الأنبوبية مثالية لتلبيد السيراميك المتقدم، والمواد المغناطيسية، وسبائك المعادن المقاومة للحرارة مثل التنغستن والنحاس. يمنع استخدام الفراغ أو الجو الخامل مساحيق من الأكسدة أثناء عملية الكثافة.

التلدين ونمو البلورات

يتضمن التلدين تسخين مادة لتغيير بنيتها المجهرية، مما يمكن أن يخفف الإجهادات الداخلية، أو يحسن المطيلية، أو ينقي بنية حبيباتها البلورية. توفر الأفران الأنبوبية دورات التسخين والتبريد البطيئة والمتحكم فيها اللازمة لهذا العمل الدقيق.

عمليات التنقية

يمكن تنقية بعض المواد، مثل الجرافيت، عن طريق تسخينها إلى درجات حرارة عالية جدًا في فراغ. تسمح قدرة الفرن الأنبوبي على الفراغ بإخراج الشوائب المتطايرة وضخها بعيدًا، مما يترك منتجًا نهائيًا أكثر نقاءً.

الأخطاء الشائعة والاعتبارات

على الرغم من قوتها، فإن الفرن الأنبوبي أداة متخصصة ذات قيود متأصلة يجب على المستخدمين فهمها لضمان نجاح النتائج.

قيود حجم العينة

يحد قطر أنبوب التفاعل بطبيعته من حجم وحجم المادة التي يمكن معالجتها. هذا يجعل الأفران الأنبوبية مثالية للبحث والتطوير أو الإنتاج على نطاق صغير، ولكنها أقل ملاءمة للتصنيع الشامل.

توافق المواد أمر بالغ الأهمية

اختيار مادة الأنبوب أمر بالغ الأهمية. الكوارتز المصهور شائع ولكنه يمكن أن يصبح هشًا ويتشقق عند درجات حرارة مستمرة أعلى من 1100 درجة مئوية. يمكن لأنابيب الألومينا تحمل درجات حرارة أعلى بكثير ولكنها قد لا تكون مناسبة لبعض المواد الكيميائية التفاعلية.

تأثيرات تدرج درجة الحرارة

على الرغم من تصميمه للتوحيد، سيظل هناك دائمًا تدرج في درجة الحرارة بين مركز الأنبوب ونهاياته. بالنسبة للعمليات الحساسة جدًا لتغيرات درجة الحرارة، يعد وضع العينة بدقة في وسط المنطقة الحرارية أمرًا ضروريًا.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام الفرن الأنبوبي على ما إذا كنت بحاجة إلى تحكم دقيق في الجو بالإضافة إلى الحرارة العالية.

- إذا كان تركيزك الأساسي هو إنشاء مركبات جديدة ذات تركيبات كيميائية دقيقة: فإن قدرة الفرن الأنبوبي على التحكم في بيئة الغاز التفاعلي هي أهم ميزة له.

- إذا كان تركيزك الأساسي هو تكثيف المواد المسحوقة أو تغيير التركيب البلوري للمادة: فإن مزيج درجة الحرارة العالية والجو غير المؤكسد (الفراغ أو الغاز الخامل) هو الميزة الرئيسية.

- إذا كان تركيزك الأساسي هو ببساطة تسخين مادة مستقرة في الهواء: قد يكون فرن الصندوق الأقل تعقيدًا والأكبر حجمًا خيارًا أكثر عملية واقتصادية.

في النهاية، الفرن الأنبوبي أداة لا غنى عنها لأي شخص يحتاج إلى إتقان التفاعل بين درجات الحرارة العالية والأجواء المتحكم فيها في علم المواد.

جدول الملخص:

| المادة/العملية | المتطلب الرئيسي | دور الفرن الأنبوبي |

|---|---|---|

| موصل فائق YBCO | أكسدة دقيقة | يوفر تدفق أكسجين متحكم فيه للهيكل البلوري الصحيح |

| تلبيد السيراميك | منع الأكسدة | يحافظ على جو خامل/فراغ أثناء الكثافة |

| تلدين المعادن | تسخين موحد | ينشئ منطقة حرارية مستقرة لتنقية البنية المجهرية |

| تنقية الجرافيت | إزالة الشوائب | الفراغ عالي الحرارة يزيل الملوثات المتطايرة |

هل أنت مستعد لإتقان تخليق المواد الخاصة بك؟

سواء كنت تقوم بتطوير موصلات فائقة من الجيل التالي، أو تلبيد سيراميك متقدم، أو تنقية مواد حساسة، فإن التحكم الدقيق لفرن KINTEK الأنبوبي ضروري.

من خلال الاستفادة من البحث والتطوير الاستثنائي لدينا والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلولًا متقدمة لدرجات الحرارة العالية. يكمل خط منتجاتنا، بما في ذلك الأفران الأنبوبية، وأفران الفراغ والجو، وأنظمة CVD/PECVD، قدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لخبرتنا مساعدتك في تحقيق نتائج فائقة وتسريع البحث والتطوير الخاص بك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة