في جوهرها، يعمل الفرن الكتلي الحديث باستخدام التسخين بالمقاومة الكهربائية. بينما توجد علامات تجارية وتكوينات مختلفة للأفران، فإن النظام الأساسي يتضمن تمرير تيار كهربائي عبر عنصر تسخين متخصص. إن مادة هذا العنصر هي التي تحدد حقًا قدرات الفرن، وتملي درجة حرارته القصوى، وعمره الافتراضي، ومدى ملاءمته لظروف الغلاف الجوي المختلفة.

التمييز الحاسم ليس بين العلامات التجارية للأفران، بل بين نوع عنصر التسخين الكهربائي المستخدم والبناء العام للفرن. يحدد هذا المزيج درجة الحرارة التي يمكن تحقيقها، والقدرة على التحكم في الغلاف الجوي، وفي النهاية، ما إذا كان الفرن مناسبًا لمهمتك المحددة.

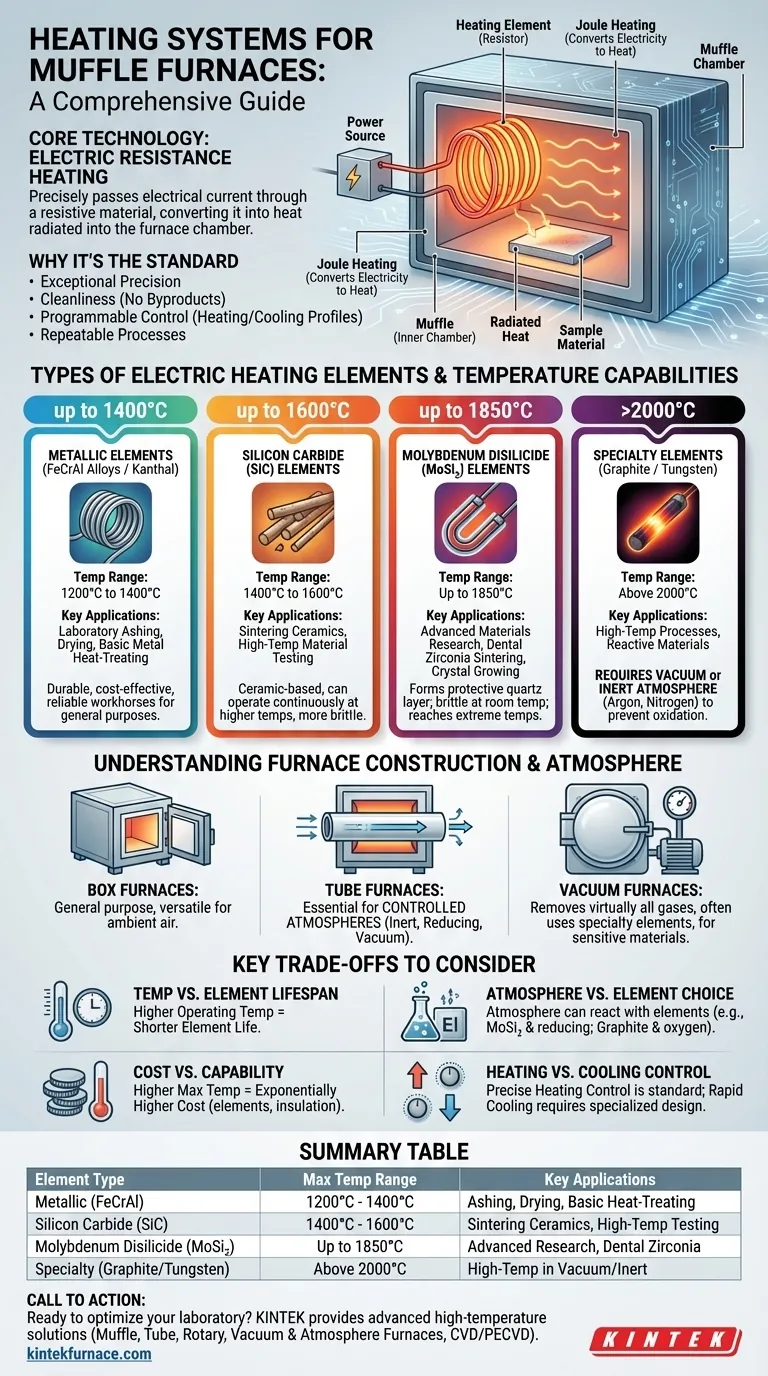

التقنية الأساسية: التسخين بالمقاومة الكهربائية

كيف يعمل

التسخين بالمقاومة الكهربائية هو مبدأ مباشر وفعال للغاية. يتم تمرير تيار كهربائي عبر مادة مصممة لمقاومة تدفق الكهرباء. تحول هذه المقاومة الطاقة الكهربائية مباشرة إلى حرارة، وهي ظاهرة تُعرف باسم تسخين جول.

تُشَع هذه الحرارة بعد ذلك إلى غرفة الفرن المعزولة، مما يوفر درجات الحرارة العالية اللازمة لعمليات مثل الرماد، والتلبيد، أو المعالجة الحرارية للمواد. يعزل الجزء الداخلي، أو الكتلة، المادة التي يتم تسخينها عن الاتصال المباشر بعناصر التسخين، مما يضمن النقاء ويمنع التلوث.

لماذا هو المعيار

تُعد هذه الطريقة المعيار الصناعي للأفران الكتلية نظرًا لدقتها الفائقة ونظافتها. على عكس التسخين القائم على الاحتراق، لا توجد منتجات ثانوية يمكن أن تلوث العينة. إنها تسمح بالتحكم المبرمج بالكامل في معدلات التسخين، وأوقات الاحتفاظ، وملفات التبريد، وهو أمر ضروري للعمليات العلمية والتصنيعية القابلة للتكرار.

أنواع عناصر التسخين الكهربائية

يُعرَّف "نظام التسخين" حقًا بالمادة المستخدمة لعنصر التسخين. تتميز كل مادة بنطاق درجة حرارة مميز ومجموعة من الخصائص.

العناصر المعدنية (سبائك FeCrAl)

سبائك الحديد والكروم والألومنيوم، والتي غالبًا ما تُعرف بالاسم التجاري كانثال (Kanthal)، هي الخيار الأمثل للأفران للأغراض العامة. إنها متينة، وغير مكلفة نسبيًا، وتعمل بشكل موثوق.

تُعد هذه العناصر مثالية للتطبيقات التي تصل إلى حوالي 1200 درجة مئوية إلى 1400 درجة مئوية، مما يجعلها مثالية لمعظم مهام الرماد، والتجفيف، والمعالجة الحرارية الأساسية للمعادن في المختبر.

عناصر كربيد السيليكون (SiC)

للعمليات التي تتطلب درجات حرارة أعلى، تُعد عناصر كربيد السيليكون (SiC) خيارًا شائعًا. هذه العناصر القائمة على السيراميك أكثر هشاشة من نظيراتها المعدنية ولكن يمكنها العمل بشكل مستمر عند درجات حرارة أعلى.

تُستخدم عناصر SiC عادةً في التطبيقات التي تتراوح من 1400 درجة مئوية إلى 1600 درجة مئوية، مثل تلبيد السيراميك التقني أو اختبار المواد في درجات حرارة عالية.

عناصر ثنائي سيليسيد الموليبدينوم (MoSi₂)

تُمثل عناصر ثنائي سيليسيد الموليبدينوم (MoSi₂) الخطوة التالية في قدرة درجة الحرارة. عند تسخينها، تشكل طبقة واقية من زجاج الكوارتز (السيليكا) على سطحها، مما يسمح لها بتحمل الظروف القاسية.

تُمكّن هذه العناصر الأفران من الوصول إلى درجات حرارة تصل إلى 1850 درجة مئوية. إنها هشة في درجة حرارة الغرفة وتُستخدم في أبحاث المواد المتقدمة، وتلبيد الزركونيا للأسنان، وزراعة البلورات.

العناصر المتخصصة (الجرافيت أو التنجستن)

بالنسبة لمتطلبات درجة الحرارة القصوى، قد تستخدم الأفران عناصر مصنوعة من الجرافيت أو المعادن المقاومة للحرارة مثل التنجستن. يمكن لهذه المواد تحقيق درجات حرارة أعلى بكثير من 2000 درجة مئوية.

ومع ذلك، ستتأكسد هذه العناصر وتحترق بسرعة إذا تم تسخينها في وجود الأكسجين. إنها تتطلب تمامًا تشغيل الفرن تحت فراغ أو جو غاز خامل (مثل الأرجون أو النيتروجين).

فهم بناء الفرن

يُعد التصميم المادي للفرن بنفس أهمية عنصر التسخين، لأنه يحدد كيفية تطبيق الحرارة وما هي الأجواء التي يمكن استخدامها.

أفران الصندوق

هذا هو التصميم الأكثر شيوعًا، ويتميز بباب أمامي وغرفة مستطيلة. إنه فرن متعدد الاستخدامات للأغراض العامة ومناسب لمجموعة واسعة من التطبيقات حيث يكون التسخين في الهواء المحيط مقبولاً.

أفران الأنبوب

يستخدم فرن الأنبوب أنبوبًا أسطوانيًا (غالبًا مصنوعًا من السيراميك أو الكوارتز) يمر عبر الغرفة الساخنة. هذا التصميم ضروري للعمليات التي تتطلب جوًا متحكمًا فيه. يمكن ضخ الغازات عبر الأنبوب لإنشاء بيئة محددة (على سبيل المثال، خاملة أو مختزلة)، أو يمكن تفريغها لإنشاء فراغ.

أفران التفريغ (Vacuum Furnaces)

هذه أنظمة عالية التخصص مصممة لإزالة جميع الهواء والغازات الأخرى تقريبًا من الغرفة أثناء التسخين. هذا أمر بالغ الأهمية لمنع الأكسدة أو التفاعلات عند العمل مع مواد شديدة التفاعل أو حساسة عند درجات حرارة عالية. إنها دائمًا ما تستخدم عناصر متخصصة مثل الجرافيت أو التنجستن.

مقايضات رئيسية يجب مراعاتها

ينطوي اختيار الفرن على الموازنة بين الأداء والعمر الافتراضي والتكلفة. يُعد فهم هذه المقايضات أمرًا بالغ الأهمية لاتخاذ قرار استثماري سليم.

درجة الحرارة مقابل العمر الافتراضي للعنصر

يتناسب العمر الافتراضي لعنصر التسخين عكسياً مع درجة حرارة تشغيله. سيؤدي تشغيل الفرن باستمرار عند أقصى درجة حرارة مقدرة له إلى تقصير عمر عناصر التسخين بشكل كبير، مما يؤدي إلى استبدالات أكثر تكرارًا وتكلفة.

الغلاف الجوي مقابل اختيار العنصر

يمكن أن يتفاعل الغلاف الجوي داخل الفرن مع عناصر التسخين. على سبيل المثال، يمكن لبعض الأجواء المختزلة أن تلحق الضرر بعناصر MoSi₂، بينما تعتمد عناصر الجرافيت كليًا على فراغ أو جو خامل لتجنب الاستهلاك.

التكلفة مقابل القدرة

تزداد تكلفة الفرن الكتلي أضعافًا مضاعفة مع قدرته القصوى على درجات الحرارة. الفرن المقدر لـ 1800 درجة مئوية أغلى بكثير من الفرن المقدر لـ 1200 درجة مئوية بسبب تكلفة عناصر MoSi₂ والعزل عالي الجودة المطلوب.

التحكم في التسخين مقابل التبريد

توفر الأفران الكتلية القياسية تحكمًا دقيقًا في معدل التسخين. ومع ذلك، فإن التبريد عادةً ما يكون عملية سلبية أو بمساعدة المروحة وهو أقل تحكمًا بكثير. يتطلب تحقيق معدلات تبريد سريعة ومحددة تصاميم أفران متخصصة وأكثر تكلفة.

اتخاذ الخيار الصحيح لتطبيقك

- إذا كان تركيزك الأساسي على العمل المختبري العام (أقل من 1200 درجة مئوية): فإن فرن صندوقي قياسي مزود بعناصر معدنية (FeCrAl) متينة وفعالة من حيث التكلفة هو خيارك الأكثر موثوقية.

- إذا كان تركيزك الأساسي على تلبيد السيراميك أو اختبار المواد (حتى 1700 درجة مئوية): ستحتاج إلى فرن مزود بعناصر كربيد السيليكون (SiC) أو ثنائي سيليسيد الموليبدينوم (MoSi₂).

- إذا كان تركيزك الأساسي على منع الأكسدة أو العمل مع المواد التفاعلية: فإن فرن الأنبوب أو التفريغ لا غنى عنه، مع اختيار العنصر (على سبيل المثال، الجرافيت) حسب درجة حرارتك واحتياجاتك الجوية.

من خلال مطابقة عنصر التسخين وبناء الفرن لتطبيقك المحدد، فإنك تضمن نتائج فعالة وموثوقة وفعالة من حيث التكلفة.

جدول ملخص:

| نوع عنصر التسخين | نطاق درجة الحرارة القصوى | التطبيقات الرئيسية |

|---|---|---|

| معدني (FeCrAl) | 1200 درجة مئوية - 1400 درجة مئوية | رماد المختبر، التجفيف، المعالجة الحرارية الأساسية |

| كربيد السيليكون (SiC) | 1400 درجة مئوية - 1600 درجة مئوية | تلبيد السيراميك، اختبار درجات الحرارة العالية |

| ثنائي سيليسيد الموليبدينوم (MoSi₂) | حتى 1850 درجة مئوية | أبحاث المواد المتقدمة، تلبيد الزركونيا للأسنان |

| متخصص (الجرافيت/التنجستن) | أعلى من 2000 درجة مئوية | عمليات درجات الحرارة العالية في أجواء التفريغ/الخاملة |

هل أنت مستعد لتحسين مختبرك بفرن درجة حرارة عالية مثالي؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختلف المختبرات حلولًا متقدمة، بما في ذلك الأفران الكتلية، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هي الوظيفة الأساسية لفرن الكتم لـ BaTiO3؟ إتقان التكليس بدرجات حرارة عالية لتخليق السيراميك

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- ما هو الدور الذي تلعبه الفرن الصندوقي في تحضير مواد الدعم من أكسيد المغنيسيوم؟ تفعيل المحفز الرئيسي

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية