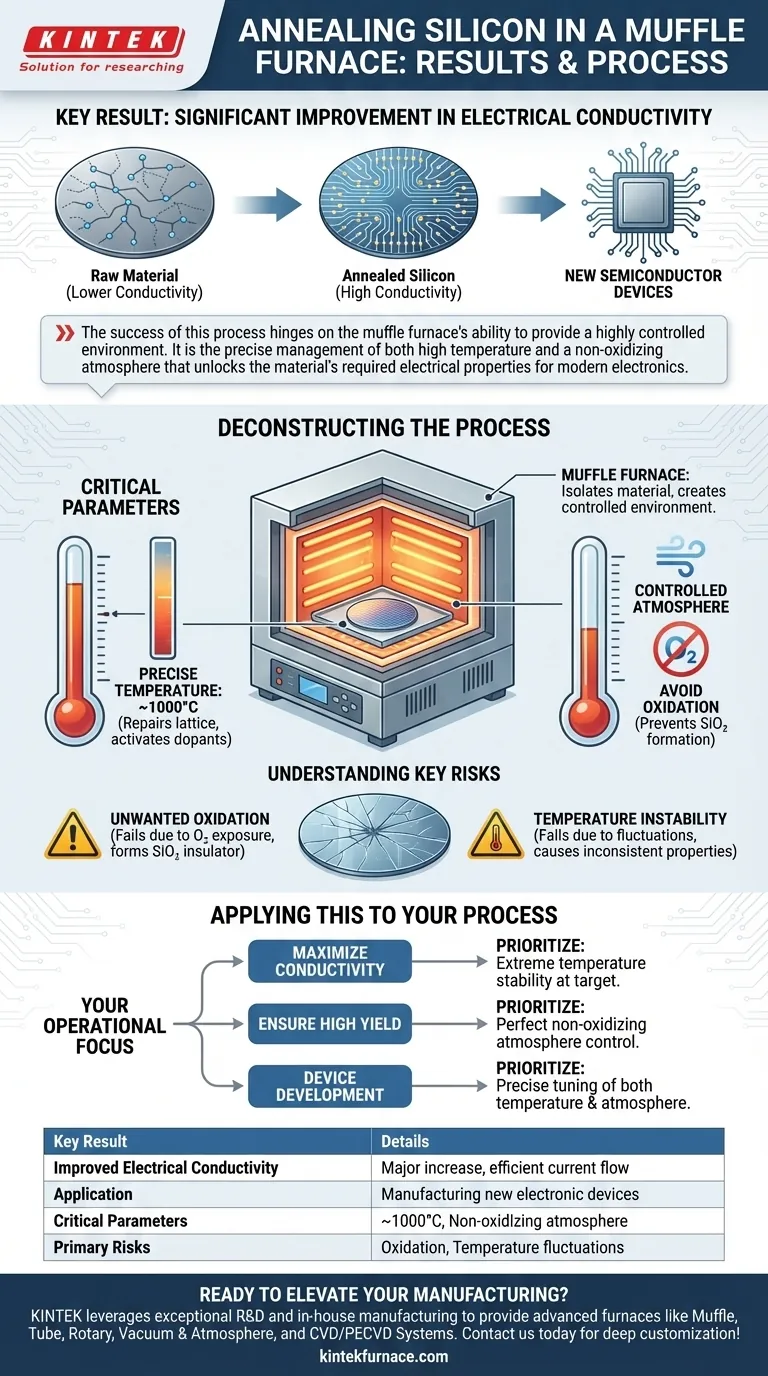

باختصار، أدت تقسية المواد القائمة على السيليكون في فرن البوتقة إلى تحسن كبير في التوصيل الكهربائي. كان هذا التعزيز فعالاً لدرجة أن المادة استوفت المتطلبات الصارمة لإنتاج المكونات الإلكترونية وتم استخدامها بنجاح لتصنيع أجهزة أشباه الموصلات الجديدة.

يتوقف نجاح هذه العملية على قدرة فرن البوتقة على توفير بيئة عالية التحكم. إن الإدارة الدقيقة لكل من درجة الحرارة العالية والجو غير المؤكسد هي التي تطلق الخصائص الكهربائية المطلوبة للمادة للإلكترونيات الحديثة.

الهدف الأساسي: تعزيز الخصائص الكهربائية

الغرض الكامل من تقسية السيليكون هو تغيير هيكله الفيزيائي بشكل أساسي لتحسين أدائه في الدائرة الإلكترونية. تعد هذه العملية خطوة حاسمة في تحويل المادة الخام إلى مكون عالي الأداء.

النتيجة الفورية: تحسن كبير

كانت النتيجة المباشرة الأكثر ملاحظة بعد المعالجة الحرارية هي زيادة كبيرة في التوصيل الكهربائي للمادة. هذا هو الهدف الأساسي للتقسية في هذا السياق، حيث يسمح للتيار الكهربائي بالتدفق بشكل أكثر كفاءة عبر السيليكون.

التطبيق العملي: تمكين الأجهزة الجديدة

لم يكن هذا التوصيل المحسن مجرد مكسب نظري. لقد مكن المادة بشكل مباشر من استخدامها في إنتاج أجهزة أشباه الموصلات الجديدة، مما يؤكد أن العملية خطوة تصنيعية قابلة للتطبيق وفعالة.

تفكيك عملية التقسية

النتائج هي نتيجة مباشرة للظروف المحددة التي تم إنشاؤها داخل فرن البوتقة. فهم هذه المعايير هو المفتاح لتكرار نجاح العملية.

دور فرن البوتقة

تم اختيار فرن البوتقة لأنه يعزل المادة التي يتم تسخينها عن الوقود ومنتجات الاحتراق الثانوية لمصدر الحرارة. وهذا يخلق بيئة مغلقة يمكن التحكم فيها، وهو أمر ضروري للمواد الحساسة مثل السيليكون.

المعلمة الحاسمة 1: درجة حرارة دقيقة

تطلبت العملية درجة حرارة عالية محددة ومستقرة. تم التحكم في الفرن للحفاظ على درجة حرارة تقارب 1000 درجة مئوية. هذا المستوى من الطاقة الحرارية ضروري لإصلاح العيوب في الشبكة البلورية للسيليكون وتنشيط المواد المضافة داخل المادة.

المعلمة الحاسمة 2: جو متحكم فيه

كان التحكم في الجو الداخلي للفرن ذا أهمية متساوية. كان أحد المتطلبات الرئيسية هو تجنب أكسدة السيليكون. إن تعريض السيليكون للأكسجين عند درجات حرارة عالية سيؤدي إلى إنشاء طبقة من ثاني أكسيد السيليكون (مادة عازلة)، مما يدمر خصائصه شبه الموصلة.

فهم المخاطر الرئيسية

على الرغم من فعاليتها، لا تخلو هذه العملية من تحدياتها. دقة الإعداد هي ما يميز النتيجة الناجحة عن دفعة المواد الفاشلة.

الخطر الرئيسي: الأكسدة غير المرغوب فيها

إذا فشل الجو الواقي داخل الفرن، فسيتفاعل الأكسجين مع السيليكون الساخن. يشكل هذا طبقة من ثاني أكسيد السيليكون، وهو أساسًا زجاج. الرقاقة المؤكسدة هي عازل كهربائي، مما يجعلها عديمة الفائدة لتطبيقات أشباه الموصلات.

الحاجة إلى الاستقرار

درجة الحرارة المستهدفة البالغة 1000 درجة مئوية ليست إرشادات عادية. يمكن أن تؤدي تقلبات درجة الحرارة أثناء العملية إلى تقسية غير مكتملة أو إدخال إجهاد حراري، مما يؤدي إلى خصائص كهربائية غير متسقة عبر المادة وضعف أداء الجهاز.

كيفية تطبيق هذا على عمليتك

سيحدد تركيزك التشغيلي أي معلمة تحتاج إلى تحديد أولويتها لتحقيق نتائج متسقة وعالية الجودة.

- إذا كان تركيزك الأساسي هو زيادة التوصيلية: أولويتك هي تحقيق درجة حرارة التقسية المستهدفة والحفاظ عليها بثبات شديد.

- إذا كان تركيزك الأساسي هو ضمان إنتاجية عالية: يجب عليك إتقان التحكم في الجو لضمان بيئة غير مؤكسدة لكل تشغيل.

- إذا كان تركيزك الأساسي هو تطوير الأجهزة: عامل التقسية كخطوة ضبط حرجة، حيث يتيح لك التحكم الدقيق في كل من درجة الحرارة والجو ضبط الخصائص المادية الدقيقة التي يتطلبها جهازك الجديد.

في النهاية، إتقان المعالجة الحرارية للسيليكون أمر أساسي لإنشاء المكونات الإلكترونية عالية الأداء التي تشغل عالمنا.

جدول الملخص:

| النتيجة الرئيسية | التفاصيل |

|---|---|

| تحسن التوصيل الكهربائي | زيادة كبيرة تسمح بتدفق التيار الفعال في مواد السيليكون |

| التطبيق في إنتاج أشباه الموصلات | مكن الاستخدام في تصنيع الأجهزة الإلكترونية الجديدة |

| المعايير الحاسمة | درجة الحرارة: ~1000 درجة مئوية، جو غير مؤكسد لمنع تكون SiO₂ |

| المخاطر الأولية | الأكسدة التي تؤدي إلى العزل، تقلبات درجة الحرارة التي تسبب عدم الاتساق |

هل أنت مستعد للارتقاء بتصنيع أشباه الموصلات لديك باستخدام حلول دقيقة لدرجات الحرارة العالية؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متطورة مثل أفران البوتقة، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا تلبية احتياجاتك التجريبية الفريدة لخصائص المواد الفائقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة مختبرك وإنتاجيته!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- كيف يسهل فرن التلدين المختبري عملية كربنة الكتلة الحيوية؟ تحقيق إنتاج دقيق للفحم الحيوي

- ما هي الظروف البيئية الحاسمة لإنتاج السيراميك SiOC؟ إتقان الأكسدة الدقيقة والتحكم الحراري

- ما هو دور الفرن الصندوقي في دراسة تجديد وإعادة استخدام الفحم الحيوي؟ افتح معالجة المياه المستدامة

- ما هو دور الفرن الصندوقي في تخليق Sr3Al2O6 القابل للذوبان في الماء؟ الدقة في إنتاج SAO

- لماذا يلزم فرن صهر عالي الأداء لتكليس المسحوق النانوي؟ تحقيق بلورات نانوية نقية