باختصار، تعد البيئة الموحدة أمرًا بالغ الأهمية في الكربنة لأنها تضمن امتصاص كل سطح لقطعة العمل للكربون بشكل متساوٍ. هذه التجانس هو الطريقة الوحيدة لضمان صلابة وعمق غلاف متسقين، مما يمنع البقع اللينة والهشاشة والفشل المبكر للمكونات.

القضية الأساسية هي القدرة على التنبؤ. الكربنة هي عملية هندسية دقيقة وليست مجرد فن. البيئة غير المتسقة تُدخل متغيرات تقوض الهدف بأكمله، مما يؤدي إلى أجزاء غير موثوقة وأعمال إعادة مكلفة. التجانس هو أساس مراقبة الجودة في المعالجة الحرارية.

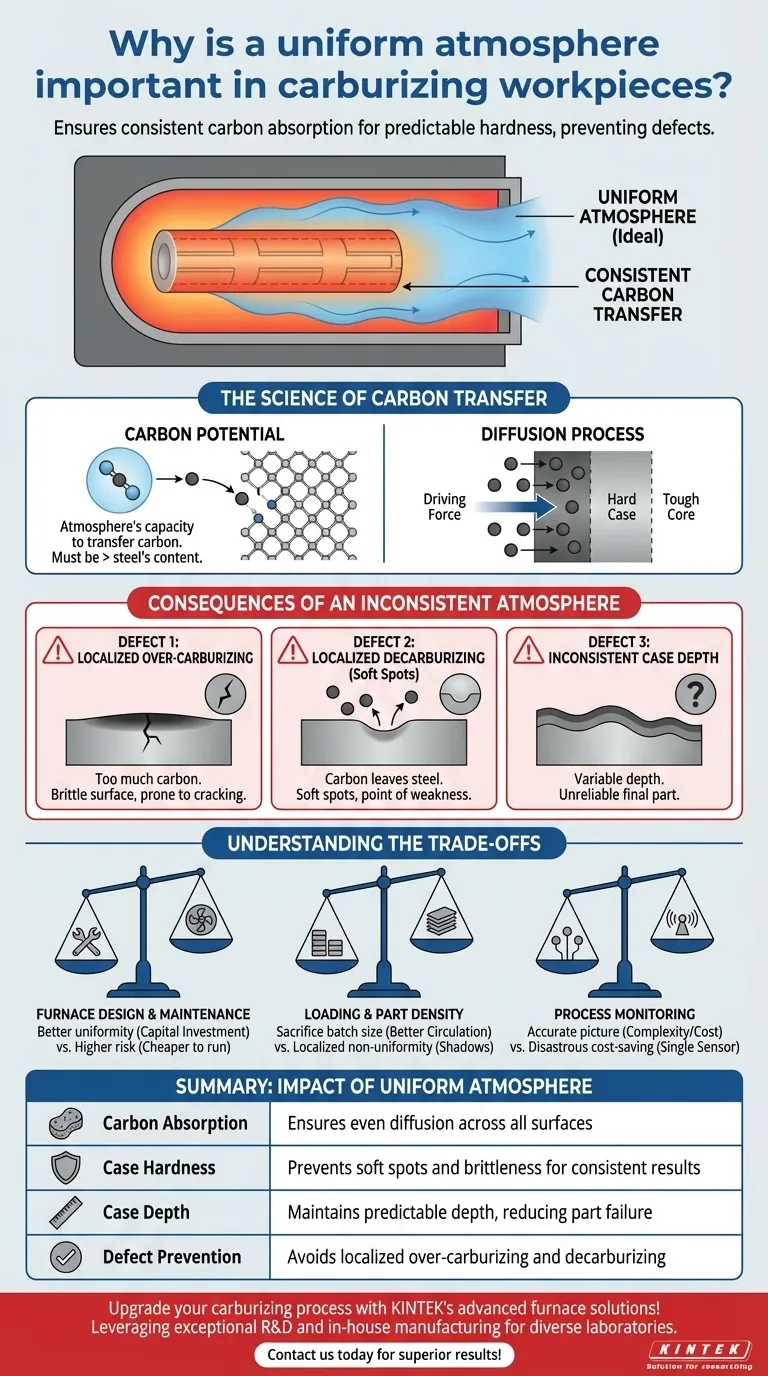

علم نقل الكربون

الكربنة هي عملية انتشار مصممة لإنشاء سطح صلب ومقاوم للتآكل ( "الغلاف" أو "Case") على المكون مع الحفاظ على داخل أكثر ليونة وأكثر قوة ( "اللب" أو "Core").

دور إمكانية الكربون (Carbon Potential)

تحتوي بيئة الفرن على غازات غنية بالكربون. إمكانية الكربون لهذه البيئة هي قدرتها على نقل ذرات الكربون إلى سطح الفولاذ.

لكي تنجح العملية، يجب أن تكون إمكانية الكربون للبيئة أعلى من محتوى الكربون في الفولاذ. هذا الاختلاف يدفع ذرات الكربون إلى الانتشار داخل سطح الجزء.

كيف تصبح البيئة غير موحدة

البيئة المثالية والموحدة لها نفس إمكانية الكربون في كل نقطة داخل الفرن. في الواقع، يمكن لعوامل مثل ضعف دوران الغاز، أو تسرب الفرن، أو تكوين الغاز غير المناسب أن تخلق مناطق موضعية ذات إمكانيات كربون مختلفة.

عواقب البيئة غير المتسقة

عندما لا تكون البيئة موحدة، تتعرض مناطق مختلفة من قطعة العمل لظروف مختلفة، مما يؤدي إلى عيوب حرجة.

العيب 1: الكربنة المفرطة الموضعية (Localized Over-Carburizing)

إذا كان لأحد أجزاء الفرن إمكانية كربون عالية بشكل مفرط، فإن هذا الجزء من قطعة العمل سيمتص الكثير من الكربون. هذا يخلق سطحًا شديد الصلابة وهشًا وعرضة للتشقق تحت الضغط.

العيب 2: إزالة الكربنة الموضعية (البقع اللينة)

على العكس من ذلك، إذا كان جزء من البيئة يحتوي على إمكانية كربون أقل من الفولاذ نفسه، فإن عملية الانتشار تنعكس. ستغادر ذرات الكربون الفولاذ وتدخل الغلاف الجوي.

هذا يخلق "بقعًا لينة" على السطح، مما يبطل تمامًا الغرض من الكربنة ويخلق نقطة ضعف.

العيب 3: عدم اتساق عمق الغلاف

نتيجة لهذه التناقضات هي عمق غلاف يختلف عبر المكون. لن يحتوي الجزء النهائي على طبقة مقساة متجانسة ويمكن التنبؤ بها المطلوبة لمواصفات تصميمه، مما يجعله غير موثوق به في تطبيقه النهائي.

فهم المفاضلات

يعد تحقيق بيئة موحدة تمامًا هدفًا أساسيًا، ولكنه ينطوي على الموازنة بين التكلفة والوقت وقدرات المعدات.

تصميم الفرن وصيانته

توفر الأفران الحديثة ذات مراوح الدوران القوية والأختام المحكمة تجانسًا أفضل ولكنها تمثل استثمارًا رأسماليًا أعلى. الأفران القديمة أو التي يتم صيانتها بشكل سيئ تكون أرخص في التشغيل ولكنها تحمل خطرًا أعلى بكثير في إنتاج أجزاء غير مطابقة للمواصفات.

الحمولة وكثافة الأجزاء

قد يؤدي رص الفرن بإحكام شديد إلى إنشاء "ظلال" تمنع تدفق الغاز، مما يؤدي إلى عدم تجانس موضعي. التضحية بحجم الدفعة من أجل دوران غاز أفضل هو مفاضلة شائعة لضمان جودة أعلى وعدد أقل من الرفض.

مراقبة العملية

الاعتماد على مستشعر واحد لقياس بيئة الفرن بأكملها هو إجراء لتوفير التكاليف يمكن أن يكون كارثيًا. يوفر استخدام مستشعرات متعددة صورة أكثر دقة ولكنه يزيد من التعقيد والتكلفة.

كيفية تطبيق هذا على عمليتك

يجب أن يتوافق نهجك للتحكم في الغلاف الجوي مباشرة مع أهدافك التشغيلية.

- إذا كان تركيزك الأساسي هو أقصى جودة وموثوقية للأجزاء: يجب عليك الاستثمار في مراقبة قوية للفرن باستخدام مستشعرات متعددة وجدول صيانة صارم لضمان إحكام الغاز والدوران.

- إذا كان تركيزك الأساسي هو كفاءة العملية وتقليل الخردة: يعد توحيد أنماط تحميل الفرن والتحقق من صحة تدفق الغاز أمرًا ضروريًا لمنع التكلفة العالية لإعادة العمل أو الدُفعات المرفوضة.

- إذا كان تركيزك الأساسي هو تحليل السبب الجذري للأعطال: يجب أن يكون الغلاف الجوي غير المتسق أحد المشتبه بهم الأوائل لديك عند التحقيق في مشكلات مثل التشقق أو التشوه أو قراءات الصلابة غير المتسقة.

في نهاية المطاف، يعد التحكم في الغلاف الجوي المتغير الأكثر أهمية للتحكم في نتيجة عملية الكربنة لديك.

جدول الملخص:

| الجانب | تأثير البيئة الموحدة |

|---|---|

| امتصاص الكربون | يضمن انتشارًا متساويًا للكربون عبر جميع الأسطح |

| صلابة الغلاف | يمنع البقع اللينة والهشاشة للحصول على نتائج متسقة |

| عمق الغلاف | يحافظ على عمق يمكن التنبؤ به، مما يقلل من فشل الأجزاء |

| منع العيوب | يتجنب الكربنة المفرطة الموضعية وإزالة الكربنة |

قم بترقية عملية الكربنة الخاصة بك باستخدام حلول KINTEK المتقدمة للأفران! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأفران ذات درجات حرارة عالية مثل الأفران الصندوقية، والأنابيب، والدوارة، والمفرغة والهوائية، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز مراقبة الجودة ويقلل العيوب. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين المعالجة الحرارية لنتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن فرن الغلاف الجوي المتحكم فيه بالحزام الشبكي فرن الغلاف الجوي النيتروجيني الخامل

- 1200 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن الغلاف الجوي الهيدروجيني الخامل المتحكم به بالنيتروجين الخامل

يسأل الناس أيضًا

- ما هي الميزات الرئيسية لفرن الصندوق الجوي؟ اكتشف المعالجة الحرارية الدقيقة في البيئات الخاضعة للرقابة

- ما هي بعض التطبيقات المحددة لأفران الغلاف الجوي في صناعة السيراميك؟ تعزيز النقاء والأداء

- ما هو استخدام تقنية الغاز الخامل في أفران التفريغ ذات درجة الحرارة العالية؟ حماية المواد وتسريع التبريد

- ما هي آفاق تطوير أفران الصناديق الجوية في صناعة الطيران والفضاء؟ إطلاق العنان لمعالجة المواد المتقدمة لابتكار الطيران والفضاء

- كيف يتغير نطاق الضغط في ظروف الفراغ في فرن الصندوق الجوي؟ استكشف التغيرات الرئيسية لمعالجة المواد