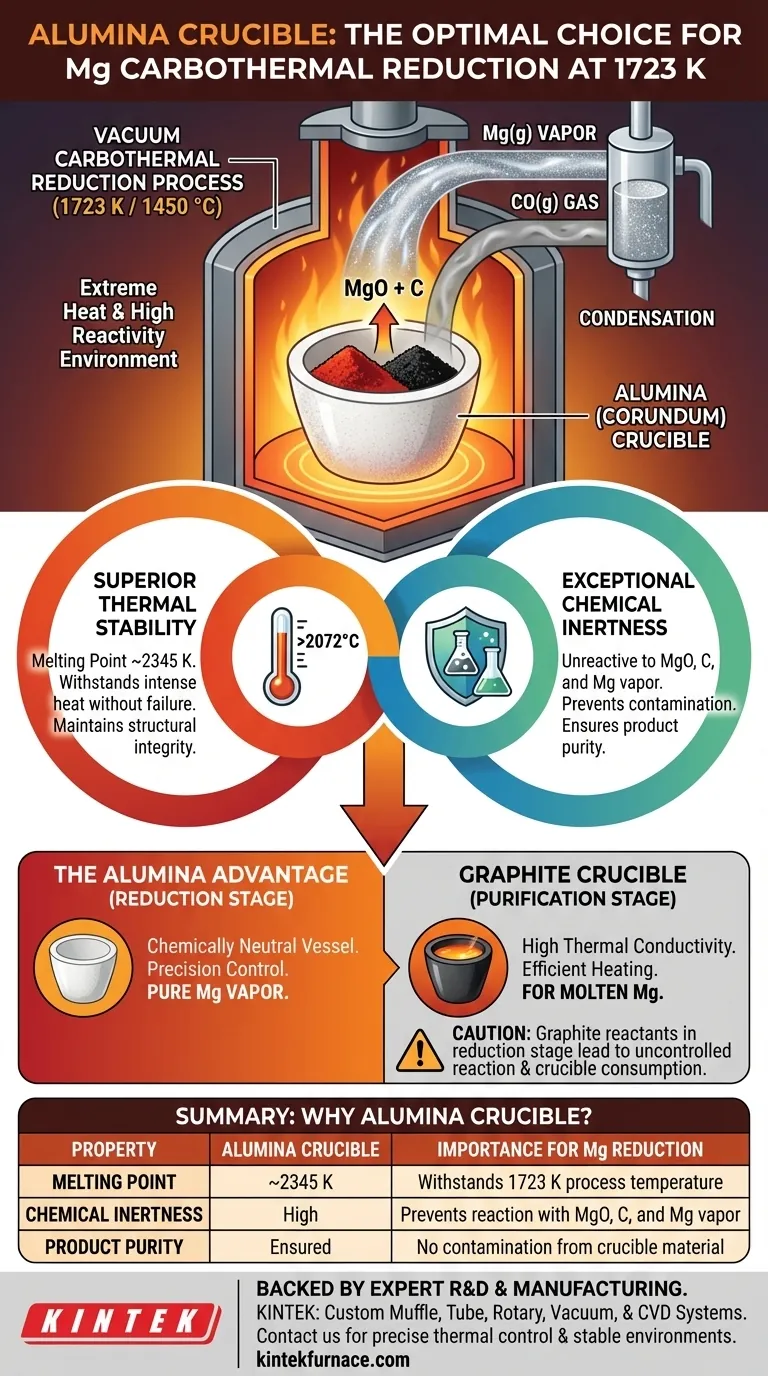

يتم اختيار بوتقة الألومينا (الكوراندوم) للاختزال الكربوني الحراري الفراغي للمغنيسيوم في درجات حرارة قصوى مثل 1723 كلفن لسببين رئيسيين: استقرارها الحراري الاستثنائي وخمولها الكيميائي. يمكنها تحمل الحرارة الشديدة دون أن تنصهر أو تتشوه، والأهم من ذلك، أنها لا تتفاعل مع أكسيد المغنيسيوم أو الكربون أو بخار المغنيسيوم عالي التفاعل الناتج، مما يمنع تلوث المنتج النهائي.

يعتمد نجاح أي عملية تعدين في درجات الحرارة العالية بشكل أساسي على اختيار وعاء التفاعل الخاص بها. يعد اختيار بوتقة الألومينا قرارًا استراتيجيًا لإنشاء بيئة محايدة كيميائيًا وسليمة هيكليًا، مما يضمن سير التفاعل بشكل نظيف وأن المنتج الناتج نقي.

المتطلبات الحاسمة للعملية

لفهم اختيار المواد، يجب علينا أولاً تقدير قسوة بيئة التشغيل. الاختزال الكربوني الحراري لأكسيد المغنيسيوم ليس عملية لطيفة.

درجة الحرارة القصوى

عند 1723 كلفن (1450 درجة مئوية)، ستنصهر معظم المواد الشائعة أو تلين أو تفشل. يجب أن يمتلك وعاء التفاعل نقطة انصهار عالية جدًا ويحافظ على سلامته الهيكلية تحت هذه الأحمال الحرارية الصعبة.

بيئة شديدة التفاعل

تتضمن العملية أكسيد المغنيسيوم (MgO) والكربون (C) والمنتج، بخار المغنيسيوم (Mg). في هذه الدرجة الحرارة، يكون بخار المغنيسيوم شديد التفاعل. يجب أن تعمل البوتقة كحاوية خاملة، مقاومة للهجوم الكيميائي من جميع المكونات.

ظروف الفراغ

يتم إجراء التفاعل تحت الفراغ لتسهيل إزالة بخار المغنيسيوم فور تكونه. يجب أن تكون مادة البوتقة مستقرة في ظل ظروف الضغط المنخفض هذه ولا تتحلل أو تطلق غازات يمكن أن تتداخل مع العملية.

لماذا الألومينا هي الخيار الأمثل

تمتلك الألومينا (Al₂O₃)، في شكلها البلوري الكوراندوم، مزيجًا فريدًا من الخصائص التي تجعلها مناسبة تمامًا لهذا التطبيق المحدد.

استقرار حراري فائق

تتمتع الألومينا بنقطة انصهار تبلغ حوالي 2345 كلفن (2072 درجة مئوية)، وهي أعلى بكثير من درجة حرارة التشغيل. هذا يضمن أنها تظل وعاءً صلبًا ومستقرًا طوال عملية الاختزال بأكملها.

خمول كيميائي استثنائي

هذا هو العامل الأكثر أهمية. الألومينا أكسيد مستقر جدًا. لديها حافز ثرموديناميكي ضئيل جدًا للتفاعل مع أكسيد المغنيسيوم المتفاعل أو عامل الاختزال الكربوني.

والأهم من ذلك، أنها خاملة تجاه منتج بخار المغنيسيوم. أي تفاعل بين البوتقة والمغنيسيوم سيؤدي إلى إدخال شوائب (مثل الألومنيوم) في المنتج النهائي، مما يبطل هدف إنتاج المغنيسيوم النقي.

ضمان نقاء المنتج

من خلال العمل كمتفرج خامل كيميائيًا، تضمن بوتقة الألومينا أن التفاعل MgO + C → Mg(g) + CO(g) يسير دون تفاعلات جانبية تشمل الحاوية. هذا أمر حيوي لتحقيق مغنيسيوم عالي النقاء.

فهم المفاضلات: الألومينا مقابل الجرافيت

بينما الألومينا مثالية لخطوة الاختزال، فمن المفيد مقارنتها بمادة أخرى عالية الحرارة تستخدم غالبًا في معالجة المغنيسيوم: الجرافيت.

حالة الوعاء الخامل (الألومينا)

بالنسبة للاختزال الكربوني الحراري الأولي، فإن الوعاء الخامل أمر بالغ الأهمية. الهدف هو التحكم في النسبة الدقيقة لأكسيد المغنيسيوم إلى الكربون. يتيح استخدام بوتقة لا تشارك في التفاعل، مثل الألومينا، هذا التحكم الدقيق.

متى يصبح الجرافيت هو الخيار

تُستخدم بوتقات الجرافيت بشكل متكرر في الخطوة *التالية*: التقطير الفراغي أو تنقية المغنيسيوم الخام. في هذا السياق، المتفاعل هو المغنيسيوم المنصهر، وليس أكسيد المغنيسيوم.

الجرافيت لا يتفاعل مع المغنيسيوم المنصهر ويوفر ميزة رئيسية وهي الموصلية الحرارية العالية. هذا يسمح بتسخين أكثر كفاءة وتوحيدًا، وهو أمر بالغ الأهمية لعملية تقطير مستقرة.

خطر استخدام الجرافيت للاختزال

سيكون استخدام بوتقة جرافيت للاختزال الأولي MgO + C مشكلة. البوتقة نفسها مصنوعة من الكربون، أحد المتفاعلات. هذا سيجعل من المستحيل التحكم في قياسات التفاعل بدقة وسيؤدي إلى تدهور واستهلاك البوتقة نفسها.

اتخاذ القرار الصحيح لعمليتك

يتم تحديد اختيار مادة البوتقة بالكامل من خلال المتطلبات الكيميائية والحرارية المحددة لمرحلة العملية.

- إذا كان تركيزك الأساسي هو الاختزال الكربوني الحراري النظيف لأكسيد: الألومينا هي الخيار الأفضل لأن خمولها الكيميائي يمنع تلوث المنتج ويضمن التحكم الدقيق في التفاعل.

- إذا كان تركيزك الأساسي هو التنقية اللاحقة للمعدن المنصهر عن طريق التقطير: غالبًا ما يُفضل الجرافيت لموصليته الحرارية الممتازة واستقراره مع المعدن المنصهر.

- إذا كان تركيزك الأساسي هو زيادة الكفاءة الحرارية: الموصلية الحرارية الفائقة للجرافيت ميزة كبيرة، ولكن لا يمكن الاستفادة منها إلا في العمليات التي يكون فيها متوافقًا كيميائيًا مع جميع المتفاعلات والمنتجات.

في النهاية، يعد اختيار المادة المناسبة خطوة أساسية تحدد نقاء المنتج ونجاح العملية برمتها.

جدول ملخص:

| الخاصية | بوتقة الألومينا | الأهمية لاختزال المغنيسيوم |

|---|---|---|

| نقطة الانصهار | ~2345 كلفن | تتحمل درجة حرارة العملية 1723 كلفن |

| الخمول الكيميائي | عالي | يمنع التفاعل مع MgO و C وبخار Mg |

| نقاء المنتج | مضمون | لا يوجد تلوث من مادة البوتقة |

هل تحتاج إلى فرن عالي الحرارة للعمليات الصعبة مثل الاختزال الكربوني الحراري؟

مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وكلها قابلة للتخصيص لتلبية احتياجاتك الفريدة. توفر أفراننا المعملية التحكم الحراري الدقيق والبيئة المستقرة المطلوبة للتطبيقات الهامة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين كفاءة عمليتك ونقاء منتجك!

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي المتطلبات المادية لأنابيب الأفران؟ تحسين الأداء والسلامة في المختبرات ذات درجات الحرارة العالية

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يسهل فرن التسخين الأنبوبي عملية الطلاء بالكربون؟ تعزيز الموصلية للأكاسيد الطبقية

- كيف يسهل الفرن الأنبوبي الرأسي محاكاة عملية التلبيد الصناعي لخامات الحديد؟

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية