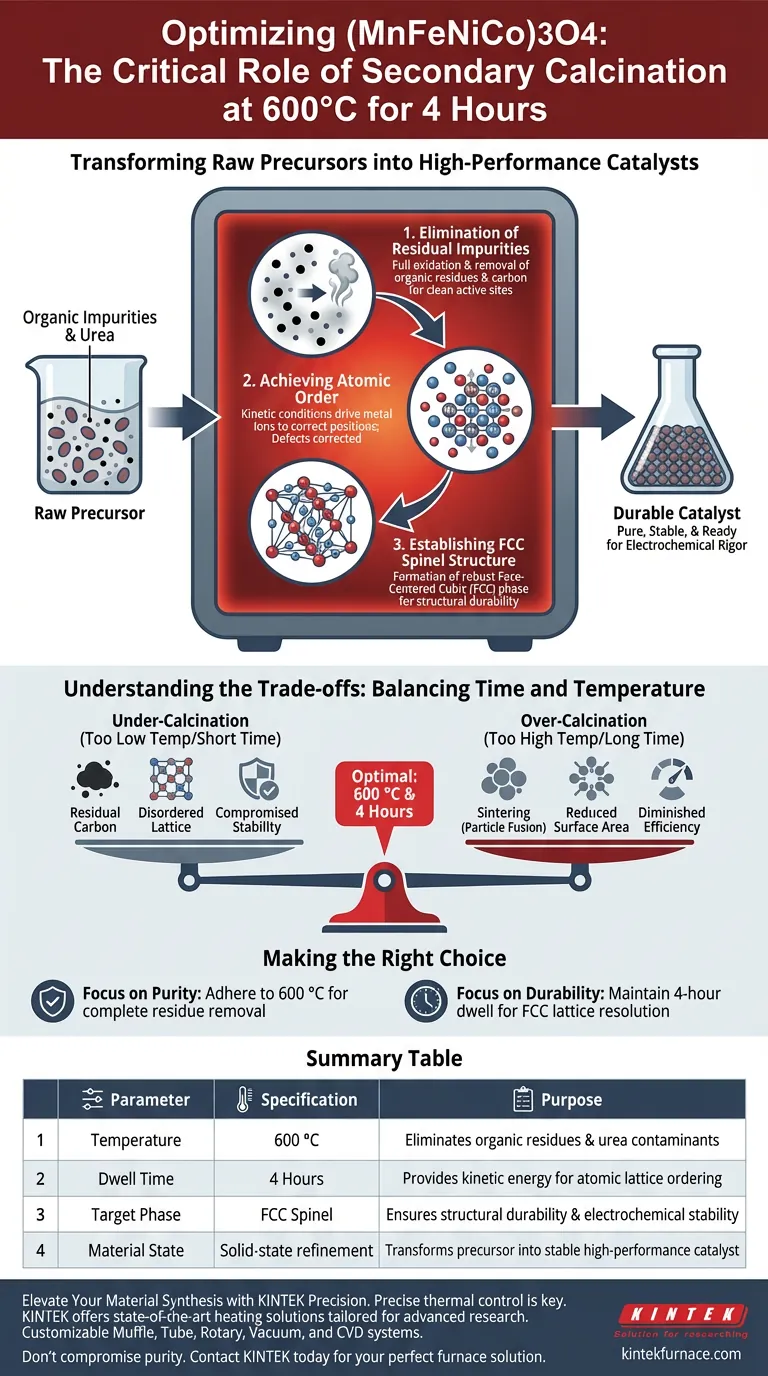

تعتبر عملية التكليس الثانوية خطوة الإنهاء الحاسمة لتصنيع مواد (MnFeNiCo)3O4 عالية الأداء. هذا المعالجة الحرارية المحددة - التي تتم عند 600 درجة مئوية لمدة 4 ساعات - مطلوبة لإزالة الشوائب العضوية المتبقية من الاحتراق الأولي ولإجبار البنية الذرية على التكوين المستقر ديناميكيًا حراريًا. بدون هذه الخطوة، ستفتقر المادة إلى النقاء والترتيب البلوري اللازمين للتطبيق الفعال.

تحول العملية المادة الأولية الخام إلى محفز متين عن طريق دفع تكوين بنية FCC Spinel النقية. عن طريق إزالة بقايا الاحتراق وتمكين الترتيب الكامل للشبكة البلورية، تضمن هذه المعالجة الحرارية أن المادة يمكنها تحمل قسوة العمليات الكهروتحفيزية.

آليات تنقية المواد

إزالة الشوائب المتبقية

تفاعل الاحتراق الأولي المستخدم لإنشاء المادة الأولية نادرًا ما يكون فعالًا بنسبة 100٪. غالبًا ما يترك وراءه بقايا عضوية، وخاصة اليوريا غير المتفاعلة أو الكربون.

إذا تركت هذه البقايا في المادة، يمكنها أن تسد المواقع النشطة أو تتداخل مع تفاعلات السطح. يضمن البيئة ذات درجة الحرارة العالية للفرن إزالة هذه الملوثات بالكامل عن طريق الأكسدة.

تحقيق الترتيب الذري

يتطلب إنشاء أكسيد معدني متعدد معقد مثل (MnFeNiCo)3O4 ترتيبًا دقيقًا للذرات. توفر عملية التكليس الثانوية الظروف الحركية اللازمة لتحريك الذرات داخل المادة الصلبة.

تسمح هذه الطاقة الحرارية لأيونات المعادن بالانتقال إلى مواضعها الصحيحة داخل الشبكة البلورية. هذه العملية، المعروفة باسم ترتيب الشبكة البلورية، تصحح العيوب التي تشكلت أثناء التخليق الأولي السريع.

تأسيس بنية FCC Spinel

الهدف النهائي لهذه المعالجة الحرارية هو نقاء الطور. يتم ضبط درجة الحرارة عند 600 درجة مئوية لتفضيل تكوين بنية FCC Spinel المستقرة.

هذا الطور البلوري المحدد معروف بمتانته. عن طريق تثبيت الذرات في هذا التكوين، تكتسب المادة متانة هيكلية كبيرة، مما يمنعها من التدهور أثناء التفاعلات الكهروكيميائية القاسية.

فهم المفاضلات

التوازن بين الوقت ودرجة الحرارة

بينما تعتبر 600 درجة مئوية هي الهدف لهذه المادة المحددة، فإن الانحراف عن هذا المعيار ينطوي على مخاطر.

درجة الحرارة غير الكافية أو المدة الزمنية ستؤدي إلى مادة "غير مكتملة الطهي". يؤدي هذا إلى تلوث بالكربون المتبقي وشبكة بلورية غير مرتبة، مما يضر بالنشاط التحفيزي والاستقرار.

خطر التكليس المفرط

على العكس من ذلك، فإن تجاوز درجة الحرارة أو المدة الزمنية اللازمة يمكن أن يؤدي إلى التلبيد.

إذا تم تسخين المادة بقوة شديدة، فقد تندمج الجسيمات معًا. هذا يقلل من مساحة السطح النشطة، مما يقلل من كفاءة المادة على الرغم من نقائها العالي.

اتخاذ القرار الصحيح لتخليقك

لضمان تحقيق محفز نقي وقوي ميكانيكيًا، ضع في اعتبارك أهداف الأداء المحددة لديك:

- إذا كان تركيزك الأساسي هو أقصى نقاء كيميائي: التزم بدقة بدرجة حرارة 600 درجة مئوية لضمان الأكسدة الكاملة وإزالة بقايا المواد العضوية العنيدة مثل اليوريا غير المتفاعلة.

- إذا كان تركيزك الأساسي هو المتانة الهيكلية طويلة الأمد: لا تقصر مدة الاحتفاظ لمدة 4 ساعات، حيث توفر هذه المدة نافذة حركية ضرورية للشبكة البلورية لتتطور بالكامل إلى طور FCC Spinel المستقر.

تحدد دقة المعالجة الحرارية الخاصة بك الفرق بين مادة أولية متطايرة ومحفز موثوق وعالي الأداء.

جدول الملخص:

| المعلمة | المواصفات | الغرض |

|---|---|---|

| درجة الحرارة | 600 درجة مئوية | يزيل البقايا العضوية والشوائب من اليوريا |

| مدة الاحتفاظ | 4 ساعات | يوفر الطاقة الحركية لترتيب الشبكة البلورية الذرية |

| الطور المستهدف | FCC Spinel | يضمن المتانة الهيكلية والاستقرار الكهروكيميائي |

| حالة المادة | تنقية الحالة الصلبة | يحول المادة الأولية إلى محفز مستقر عالي الأداء |

ارتقِ بتخليق المواد الخاص بك مع دقة KINTEK

التحكم الدقيق في الحرارة هو الفرق بين مادة أولية فاشلة ومحفز عالي الأداء. توفر KINTEK حلول تسخين حديثة مصممة خصيصًا لأبحاث المواد المتقدمة. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم أنظمة الفرن المغلق، والأنابيب، والدوارة، والفراغية، و CVD، وكلها قابلة للتخصيص بالكامل لتلبية متطلبات 600 درجة مئوية الصارمة لبروتوكولات التكليس الخاصة بك لـ (MnFeNiCo)3O4.

لا تدع تقلبات درجة الحرارة تعرض نقاء FCC Spinel الخاص بك للخطر. اتصل بـ KINTEK اليوم للعثور على فرن درجة الحرارة العالية المثالي لاحتياجات مختبرك الفريدة.

دليل مرئي

المراجع

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- كيف يساهم ترسيب الطبقات الذرية (ALD) لكربونات الليثيوم (Li2CO3) في أداء الأغشية الرقيقة لـ NMC؟ استعادة سعة البطارية بدقة

- كيف يؤثر حجم جسيمات أكسيد المغنيسيوم النانوية على تطعيم الكبريت في الكربون المنشط؟ تحسين التطعيم للمواد المخبرية عالية الأداء

- ما هي أهمية نظام التحكم في التدفق للسلامة أثناء التخميل في الموقع لمساحيق U-6Nb؟

- لماذا تتطلب أغشية غربال الكربون الجزيئي (CMSMs) عملية تلدين عند درجة حرارة عالية في فرن تفريغ؟ افتح دقة الغشاء

- كيف يساهم حامل الركيزة الدوار في جودة الأغشية الرقيقة من CuGaO2؟ تحقيق التوحيد في الرش

- لماذا يلزم فرن صناعي ثابت درجة الحرارة لمعالجة الوسادات الحرارية؟ ضمان التشابك الفائق للبوليمر

- ما هي آلية خليط البخار والهواء المستخدم في عملية إزالة الكوك؟ دليل التفاعلات الأساسية عالية الحرارة

- كيف يؤثر فرن التجفيف بالنفث على تحضير سلائف BN-C؟ تحسين الاستقرار الهيكلي والتجانس