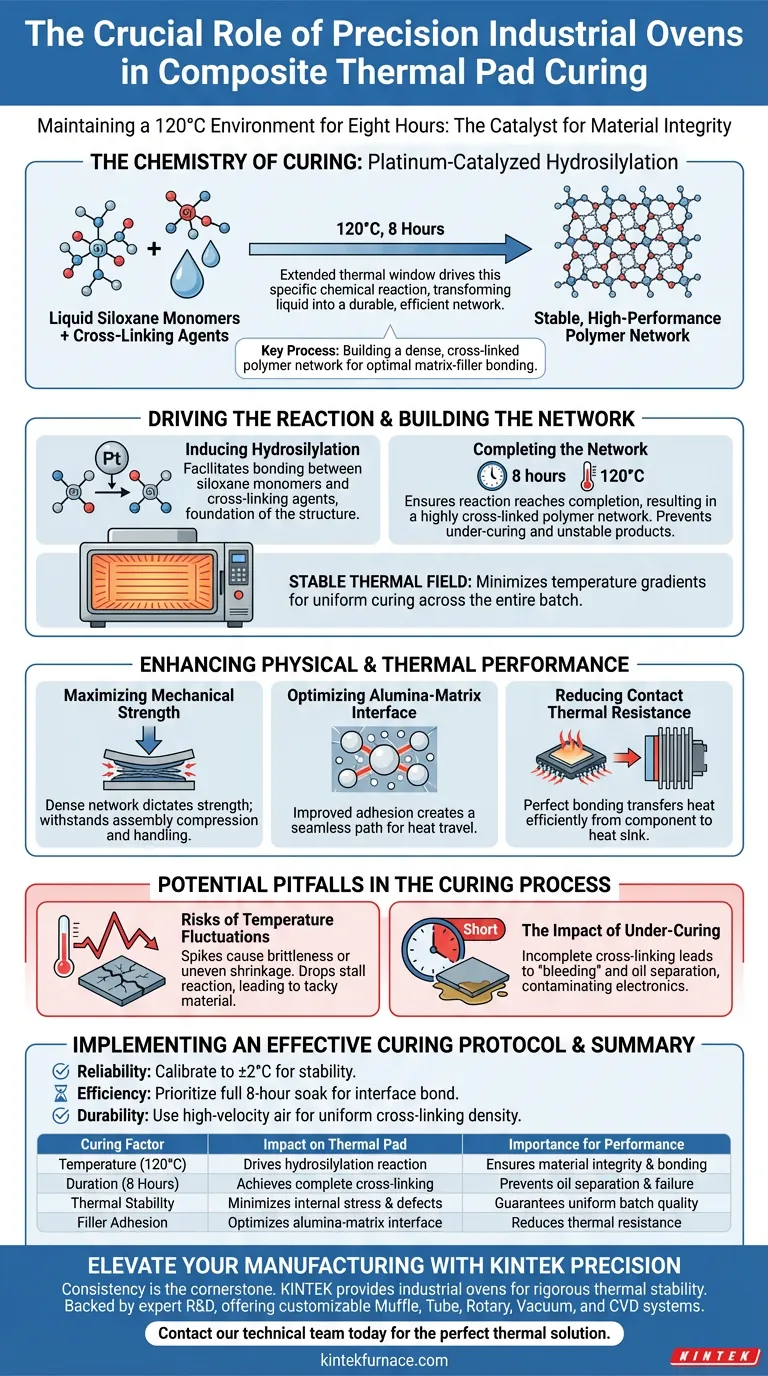

يعد التحكم الدقيق في درجة الحرارة هو المحفز لسلامة المواد. لمعالجة الوسادات الحرارية المركبة بفعالية، يجب أن يحافظ الفرن الصناعي على درجة حرارة 120 درجة مئوية لمدة ثماني ساعات لدفع تفاعل كيميائي محدد يُعرف باسم الهيدروسيليشن المحفز بالبلاتين. هذه النافذة الحرارية الموسعة تحول مونومرات السيليكون السائلة إلى شبكة بوليمر مستقرة وعالية الأداء توفر المتانة الهيكلية ونقل الحرارة بكفاءة.

دورة المعالجة التي تستغرق ثماني ساعات عند 120 درجة مئوية هي عملية كيميائية مضبوطة مصممة لبناء شبكة بوليمر كثيفة ومتشابكة. هذه المعالجة الحرارية الدقيقة تحسن الارتباط بين المصفوفة والحشوات الحرارية، مما يضمن أن الوسادة النهائية تلبي معايير ميكانيكية وحرارية صارمة.

كيمياء المعالجة

دفع تفاعل الهيدروسيليشن

الغرض الأساسي من درجة الحرارة الثابتة هو تحفيز تفاعل الهيدروسيليشن المحفز بالبلاتين. يسهل هذا العمل الكيميائي الارتباط بين مونومرات السيليكون وعوامل التشابك، وهو أساس بنية الوسادة الحرارية.

بناء الشبكة المتشابكة

يضمن الحفاظ على 120 درجة مئوية لمدة ثماني ساعات كاملة وصول التفاعل إلى الاكتمال، مما يؤدي إلى شبكة بوليمر متشابكة للغاية. بدون هذه المدة المحددة، قد تظل المادة "غير معالجة"، مما يؤدي إلى منتج ناعم أو غير مستقر يفشل في الميدان.

ضمان مجال حراري مستقر

الأفران الصناعية مطلوبة لأنها توفر مجالًا حراريًا مستقرًا يقلل من تدرجات درجة الحرارة. التوزيع المنتظم للحرارة ضروري لضمان معالجة دفعة كاملة من الوسادات الحرارية بنفس المعدل، مما يمنع الإجهادات الداخلية أو العيوب الموضعية.

تعزيز الأداء المادي والحراري

زيادة القوة الميكانيكية

تحدد كثافة الشبكة المتشابكة بشكل مباشر القوة الميكانيكية للوسادة الحرارية النهائية. تسمح الشبكة المعالجة بالكامل للوسادة بتحمل الضغط والتعامل أثناء تجميع المكونات الإلكترونية دون تمزق أو فقدان شكلها.

تحسين واجهة الألومينا والمصفوفة

غالبًا ما تحتوي الوسادات الحرارية على جسيمات الألومينا لتعزيز التوصيل. تحسن المعالجة التي تستغرق ثماني ساعات الالتصاق بين هذه الجسيمات ومصفوفة السيليكون، مما يخلق مسارًا سلسًا للحرارة للانتقال عبر المادة.

تقليل مقاومة التلامس الحراري

لتحسين التصاق الواجهة تأثير مباشر على الأداء عن طريق تقليل مقاومة التلامس الحراري. عندما ترتبط المصفوفة وجسيمات الألومينا بشكل مثالي، يمكن للوسادة نقل الحرارة من المكون إلى المشتت الحراري بشكل أكثر كفاءة.

المزالق المحتملة في عملية المعالجة

مخاطر تقلبات درجة الحرارة

إذا انخفضت درجة الحرارة عن 120 درجة مئوية، فقد يتوقف تفاعل الهيدروسيليشن، مما يؤدي إلى مادة لزجة أو ضعيفة. على العكس من ذلك، يمكن أن تتسبب الارتفاعات في درجة الحرارة في أن يصبح البوليمر هشًا أو يؤدي إلى انكماش غير متساوٍ، مما يضر بالمظهر المسطح للوسادة.

تأثير المعالجة الناقصة

يعد تقصير نافذة الثماني ساعات خطأ شائعًا يؤدي إلى تشابك غير مكتمل. غالبًا ما يؤدي هذا إلى "تسرب" أو فصل الزيت بمرور الوقت، مما قد يلوث الدوائر الإلكترونية الحساسة ويؤدي إلى فشل مبكر للمكونات.

تنفيذ بروتوكول معالجة فعال

إرشادات للنجاح

لضمان تلبية الوسادات الحرارية لمواصفات الأداء اللازمة، يجب التعامل مع عملية المعالجة كخطوة تصنيع حاسمة بدلاً من مهمة ثانوية.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأجل: تأكد من معايرة الفرن للحفاظ على دقة ±2 درجة مئوية لضمان استقرار شبكة البوليمر.

- إذا كان تركيزك الأساسي هو الكفاءة الحرارية: امنح الأولوية للنقع الكامل لمدة ثماني ساعات لزيادة رابط الواجهة بين حشوات الألومينا والمصفوفة.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية: تحقق من أن كثافة التشابك موحدة عبر الدفعة بأكملها باستخدام فرن به دوران هواء عالي السرعة.

الاتساق في البيئة الحرارية هو الطريقة الوحيدة لضمان أن الوسادة الحرارية المركبة ستعمل بشكل موثوق في التطبيقات الإلكترونية عالية الإجهاد.

جدول ملخص:

| عامل المعالجة | التأثير على الوسادة الحرارية | الأهمية للأداء |

|---|---|---|

| درجة الحرارة (120 درجة مئوية) | تدفع تفاعل الهيدروسيليشن المحفز بالبلاتين | تضمن سلامة المواد والترابط الكيميائي |

| المدة (8 ساعات) | تحقق كثافة تشابك كاملة | تمنع فصل الزيت والفشل الميكانيكي |

| الاستقرار الحراري | تقلل من الإجهاد الداخلي والعيوب | تضمن جودة دفعة موحدة وتوصيلًا |

| التصاق الحشو | تحسن واجهة الألومينا والمصفوفة | تقلل المقاومة الحرارية لتحسين نقل الحرارة |

ارتقِ بتصنيعك مع دقة KINTEK

الاتساق هو حجر الزاوية في المعالجة المركبة عالية الأداء. توفر KINTEK أفرانًا صناعية رائدة في الصناعة مصممة للحفاظ على الاستقرار الحراري الصارم المطلوب لدورات المعالجة التي تستغرق ثماني ساعات.

مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة الفرن المغلق، والأنابيب، والدوارة، والفراغية، وترسيب البخار الكيميائي (CVD)، بالإضافة إلى أفران المختبرات المتخصصة ذات درجات الحرارة العالية - وكلها قابلة للتخصيص بالكامل لتلبية ملفات التعريف الحرارية واحتياجات المواد الخاصة بك.

لا تدع تقلبات درجة الحرارة تضر بموثوقية منتجك. اتصل بفريقنا الفني اليوم للعثور على الحل الحراري المثالي لمختبرك أو خط الإنتاج الخاص بك.

دليل مرئي

المراجع

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- 1200 ℃ فرن فرن فرن دثر للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

يسأل الناس أيضًا

- لماذا من الضروري تسخين قوالب الصب مسبقًا إلى 300 درجة مئوية؟ تحكم حراري خبير لإنتاج سبائك الألومنيوم المعاد تدويرها

- لماذا يجب التحكم بدقة في نسبة البخار إلى الكربون (S/C)؟ احمِ محفز وعملية الإصلاح الخاصة بك

- لماذا تُفضل أهداف Cu2O و Ga2O3 لأفلام CuGaO2؟ تحقيق الدقة في رشاشات الديلافوسيت

- كيف تختلف طرق التبريد بالماء والتبريد بالفرن في تطبيقها على السبائك عالية الإنتروبيا؟ رؤى الخبراء

- كيف يفيد التسخين الموحد تطبيقات الأفران؟ تحقيق جودة وكفاءة فائقة

- لماذا يُستخدم فرن التفريغ المخبري لتجفيف أكسيد الزنك الزهري (ZnO-FL)؟ الحفاظ على هياكل الجسيمات النانوية الدقيقة

- ما هي وظيفة المفاعل الحفزي ذو السرير الثابت في عملية التغويز الحراري الحفزي خارج الموقع (ex situ CHP)؟ حسّن جودة زيتك الحيوي اليوم

- لماذا يلزم التنظيف الكيميائي أو الميكانيكي بعد الطلاء بالانتشار عالي الحرارة؟ ضمان الدقة والجودة