أنت تعرف هذا الشعور. بعد دورة حرق مخططة بدقة تستغرق عدة ساعات، تفتح باب الفرن بترقب، لتجد نفسك أمام خيبة أمل. تشقق دقيق ينتشر كشبكة العنكبوت عبر مكون سيراميكي حيوي. جزء ذو قيمة عالية قد انبعج قليلاً لدرجة جعله عديم الفائدة. كل هذا الوقت والطاقة والمواد باهظة الثمن - قد ضاعت سدى. تتحقق من سجلات البرنامج، ويبدو كل شيء مثاليًا. لقد ارتفعت درجة الحرارة بالضبط كما تم توجيهها. إذن، ما الذي حدث بشكل خاطئ؟

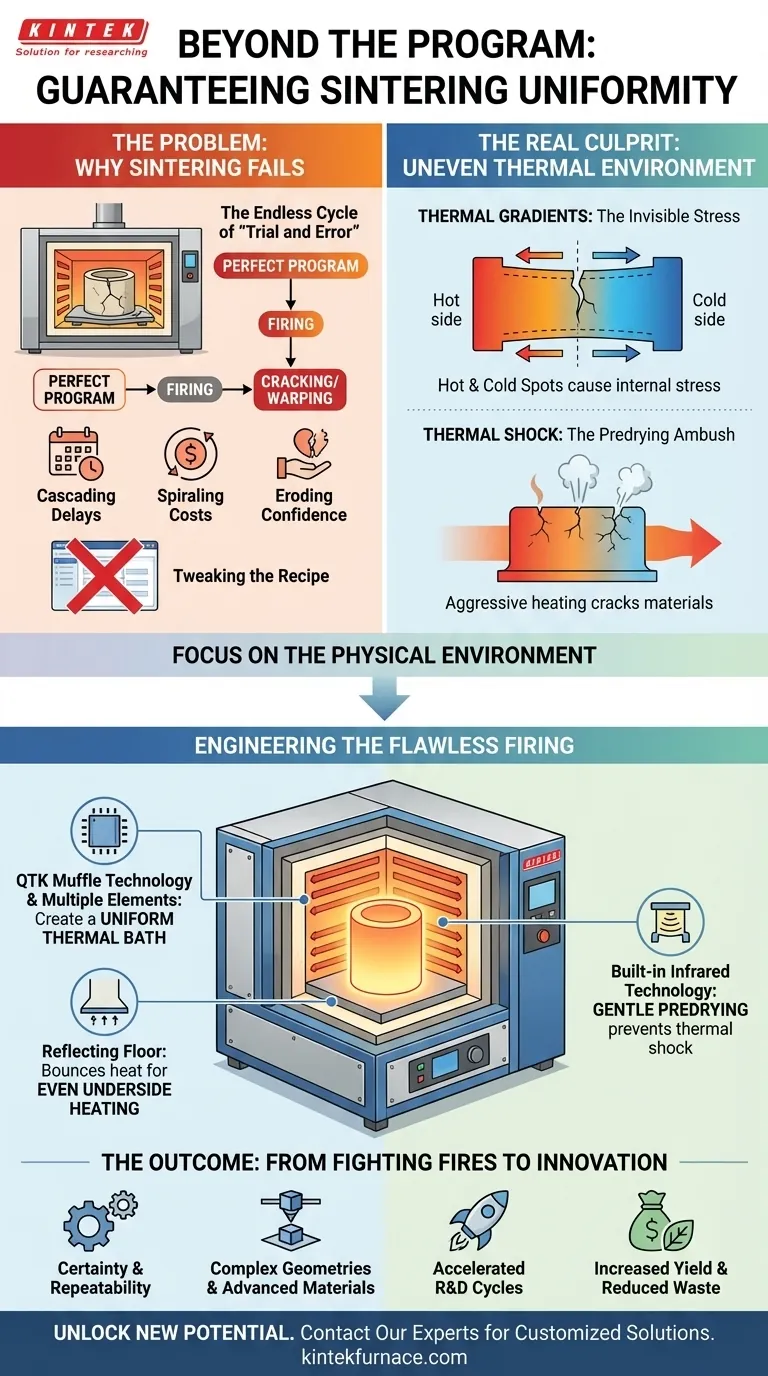

دورة "التجربة والخطأ" التي لا تنتهي

إذا كان هذا السيناريو مألوفًا لك، فأنت لست وحدك. في المختبرات ومنشآت الإنتاج في جميع أنحاء العالم، يعد هذا مصدرًا مزمنًا للإحباط. رد الفعل الشائع هو إلقاء اللوم على "الوصفة". يقضي المهندسون والفنيون ساعات لا حصر لها في تعديل برنامج الحرق الرقمي: تعديل معدلات التسخين، أو إطالة أوقات النقع، أو خفض درجات الحرارة القصوى، على أمل العثور على الصيغة السحرية.

كل محاولة فاشلة هي أكثر من مجرد انتكاسة بسيطة. إنها تمثل:

- تأخيرات متتالية في المشروع: يمكن لتشغيل فاشل واحد أن يدفع الجداول الزمنية إلى الوراء لأيام أو أسابيع.

- تكاليف مواد متصاعدة: يؤثر إهدار المواد المتقدمة أو الثمينة بشكل مباشر على ميزانيتك.

- تآكل الثقة: عندما تكون النتائج غير قابلة للتنبؤ، يصبح من المستحيل ضمان الجودة أو توسيع نطاق العملية بشكل موثوق. تبدأ في التشكيك في أساليبك الخاصة.

هذه الدورة من التخمين مرهقة ومكلفة. لكن عيبها الأكبر هو أنها تركز على المشكلة الخاطئة. أنت تحاول حل مشكلة في الأجهزة بإصلاح برمجي.

السبب الحقيقي: حرب درجات الحرارة داخل الفرن الخاص بك

الحقيقة القاسية هي أن دورة الحرق المبرمجة بشكل مثالي غالبًا ما يتم تقويضها بسبب بيئة حرارية فوضوية وغير متساوية. درجة الحرارة المعروضة على وحدة التحكم الخاصة بك هي مجرد نقطة بيانات واحدة، وليست الواقع الذي يواجهه مكونك بالكامل. داخل الفرن القياسي، يدور صراع خفي.

التدرجات الحرارية: الإجهاد الخفي

تخيل مكونك جالسًا في الحجرة. تسبب عناصر التسخين جانبًا واحدًا في أن يصبح أكثر سخونة، وبسرعة أكبر من الجانب الآخر. هذا الاختلاف في درجة الحرارة، أو "التدرج الحراري"، يخلق إجهادًا داخليًا هائلاً. يتمدد جزء من المادة بينما يتأخر جزء آخر. هذه المعركة الخفية هي ما يؤدي في النهاية إلى التشوه والتشقق. لا يمكن لأي قدر من تعديل البرنامج إصلاح فرن يعاني أساسًا من نقاط ساخنة وباردة.

الصدمة الحرارية: كمين التجفيف المسبق

المرحلة الأكثر ضعفًا للعديد من المواد، وخاصة السيراميك، هي التجفيف المسبق. مع ارتفاع درجة حرارة الفرن، يجب أن يهرب أي رطوبة بلطف. ومع ذلك، إذا تم تطبيق الحرارة بقوة مفرطة أو بشكل غير متساوٍ، فإن التغير السريع في درجة الحرارة يخلق "صدمة حرارية"، والتي غالبًا ما تكون السبب الجذري لتلك الشقوق الأولية المدمرة.

تفشل "الحلول الشائعة" المتمثلة في تعديل البرامج لأنها لا تغير هذه الحقائق المادية. أنت ببساطة تخبر نظامًا معيبًا بتنفيذ عمليته المعيبة بشكل مختلف، على أمل الحصول على نتيجة أفضل.

هندسة البيئة: تشريح عملية حرق خالية من العيوب

لحل مشكلة عدم اتساق الحرق والتلبيد حقًا، يجب عليك التوقف عن التركيز على البرنامج والبدء في التركيز على البيئة المادية التي يتم فيها العمل. أنت بحاجة إلى فرن ليس مجرد صندوق ساخن، بل نظام حراري مصمم بدقة للقضاء على الأسباب الجذرية للفشل.

هنا يأتي دور الفهم العميق للديناميكا الحرارية في تصميم الأجهزة. يتغلب الفرن المتقدم على هذه التحديات من خلال نظام متكامل من الميزات:

-

لهزيمة التدرجات الحرارية: تعمل تقنيات مثل تقنية حجرة QT و عناصر التسخين المتعددة الموضوعة بشكل استراتيجي بالتعاون. إنها لا تضخ الحرارة في حجرة فحسب، بل تخلق "حمامًا" حراريًا موحدًا يحيط بالمكون. يقوم أرضية عاكسة بعكس الحرارة المشعة إلى الجانب السفلي من الجزء، مما يضمن تسخينه بالتساوي مع الجزء العلوي. والنتيجة هي بيئة حرارية متجانسة حقًا، مما يلغي الإجهادات الداخلية التي تسبب التشوه.

-

لمنع الصدمة الحرارية: تشتمل الأفران الحديثة على تقنية الأشعة تحت الحمراء المدمجة خصيصًا لمرحلة التجفيف المسبق. بدلاً من الاعتماد على حرارة الحمل القوية، تقوم الأشعة تحت الحمراء بتسخين المكون بلطف وبشكل متساوٍ من الداخل إلى الخارج، مما يسمح للرطوبة بالهروب دون إحداث إجهاد، مما يمنع بشكل فعال حدوث الشقوق قبل أن تتشكل.

هذه ليست مجرد مجموعة من الميزات؛ إنها حل شامل. تم تصميم أفران KINTEK على هذا المبدأ - أنه من خلال إتقان بيئة التسخين المادية، فإننا نمكّن عمليتك من أن تكون قابلة للتكرار بشكل مثالي. تصميماتنا هي الاستجابة المباشرة للفيزياء الأساسية التي تسبب حالات الفشل.

من مكافحة الحرائق إلى تغذية الابتكار: ما هو الممكن الآن؟

عندما لا تضطر بعد الآن إلى استكشاف الأخطاء وإصلاحها باستمرار في التشغيلات الفاشلة، يمكن أن يتحول تركيزك بالكامل. الطاقة التي كانت تُنفق سابقًا على احتواء الأضرار متاحة الآن للتقدم الحقيقي.

مع فرن يوفر بيئة حرارية مضمونة ومتساوية، يمكنك:

- الانتقال من التخمين إلى اليقين، وتحقيق نتائج قابلة للتكرار وموثوقة في كل مرة.

- العمل بثقة مع أشكال هندسية أكثر تعقيدًا ومواد حساسة ومتقدمة كانت في السابق محفوفة بالمخاطر أو صعبة المعالجة.

- تسريع دورات البحث والتطوير الخاصة بك بشكل كبير عن طريق التخلص من أسابيع من إعادة تشغيل التجارب الفاشلة.

- زيادة الإنتاجية وتقليل هدر المواد، مما يحقق تأثيرًا مباشرًا وإيجابيًا على أرباحك.

في النهاية، يمكنك بناء سمعة للجودة والابتكار، لأن عملياتك الأساسية أصبحت مستقرة وقابلة للتنبؤ بها وتحت سيطرتك الكاملة.

تحديات المواد الخاصة بك فريدة من نوعها، ويجب أن يكون حل الفرن الخاص بك كذلك. بدلاً من محاولة ملاءمة عمليتك المعقدة في صندوق قياسي، دعنا نناقش كيف يمكن للبيئة الحرارية المصممة أن تقضي على حالات الفشل الأكثر إصرارًا لديك وتفتح إمكانيات جديدة لأبحاثك أو إنتاجك. اتصل بخبرائنا لاستكشاف حل مخصص مصمم لتطبيقك المحدد.

دليل مرئي

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

المقالات ذات الصلة

- الجاذبية والحرارة: الهندسة الأنيقة لفرن الأنبوب الساقط

- أوعية متصدعة، بيانات غير متسقة؟ خطوة ما بعد التسخين التي تفوتك

- لماذا تفشل تجاربك ذات درجات الحرارة العالية - وكيف تصلحها بشكل دائم

- إتقان الفراغ: كيف تصنع أفران الأنابيب ذرات الابتكار

- لماذا تفشل أفرانك ذات درجات الحرارة العالية: الأمر ليس عنصر التسخين، بل الفيزياء