انتهت الدورة. العينة تلفت. ماذا حدث بشكل خاطئ؟

لقد أمضيت أيامًا، ربما أسابيع، في إعداد عينة حرجة. تضعها بعناية في فرن التفريغ، وتبرمج دورة حرارية دقيقة، وتنتظر. بعد ساعات، تكتمل الدورة. تفتح الحجرة بترقب، لتجد أن النتيجة فشل. جانب واحد من المادة محترق، والآخر لم تتم معالجته بشكل كافٍ. العينة مشوهة، والبيانات عديمة الفائدة، ومشروعك متأخر.

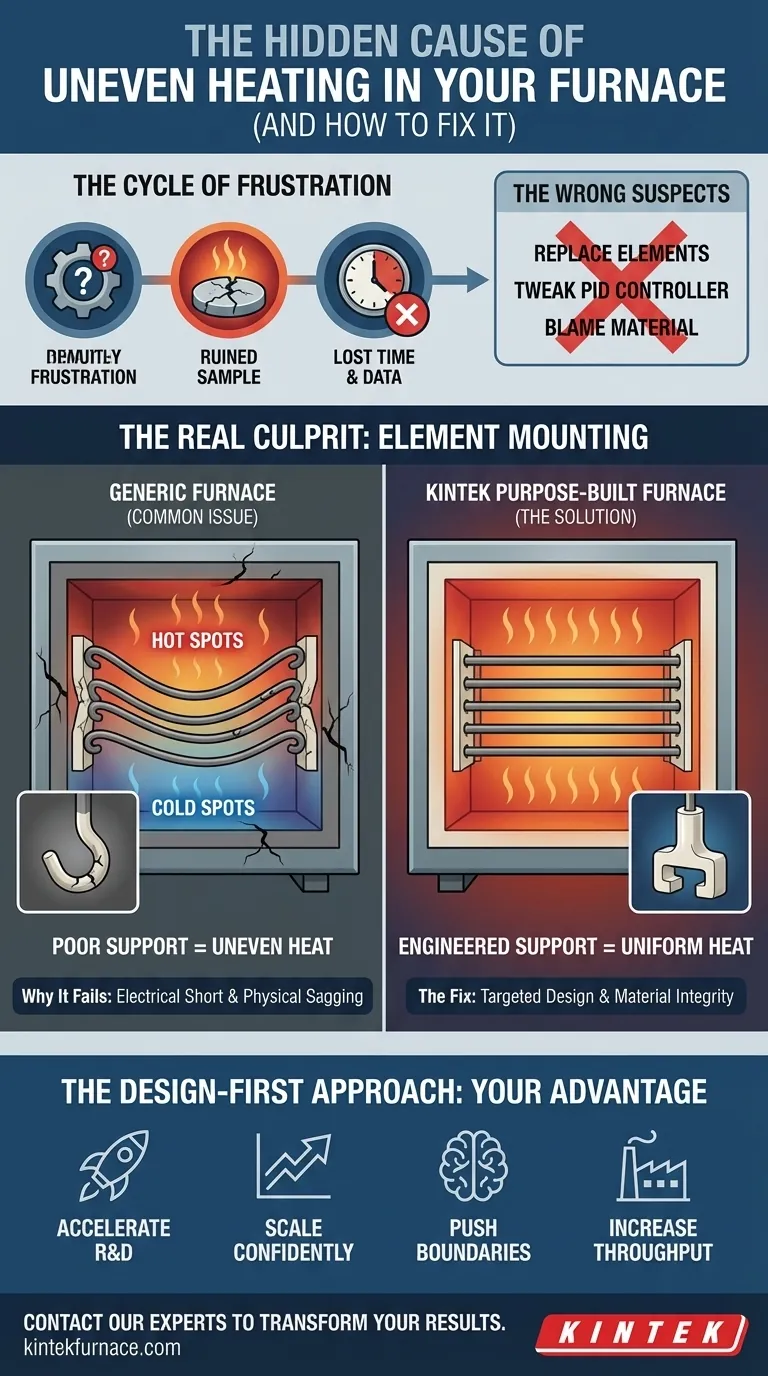

إنه سيناريو محبط للغاية، وهو سيناريو يحدث في مختبرات البحث والتطوير ومنشآت الإنتاج أكثر من اللازم. المشتبه به الفوري؟ عنصر تسخين معيب أو وحدة تحكم غير معايرة. ولكن ماذا لو كان السبب الحقيقي شيئًا لا يمكنك رؤيته؟

الدورة المألوفة لاستكشاف الأخطاء وإصلاحها: لماذا تفشل "الإصلاحات الشائعة"

عند مواجهة عدم اتساق التدفئة، تتبع معظم الفرق نصًا تنبؤيًا. قد يقومون بما يلي:

- استبدال عناصر التسخين: بافتراض أن العنصر "يحترق"، يقومون بتركيب عنصر جديد، فقط لرؤية نفس المشكلة تظهر مرة أخرى بعد بضع دورات.

- تعديل وحدة تحكم PID: يقضون ساعات في ضبط معدلات الصعود وأوقات الانتظار، في محاولة لبرمجة طريقة حول مشكلة أساسية في الأجهزة.

- لوم المادة: يشككون في العينة نفسها، مما يؤدي إلى جولة أخرى من إعداد المواد المكلفة والمستهلكة للوقت.

هذه الجهود نادرًا ما تحل المشكلة لأنها أعراض، وليست السبب. هذه الدورة من التجربة والخطأ لا تضيع الوقت والمواد فحسب؛ بل لها عواقب تجارية خطيرة. تتأخر جداول المشاريع، وتتضخم تكاليف البحث والتطوير، ويجعل عدم موثوقية العملية من المستحيل توسيع نطاق مادة أو مكون جديد بثقة من المختبر إلى الإنتاج. أنت عالق في مكافحة الحرائق بدلاً من دفع الابتكار.

المشكلة ليست الحرارة، بل الحامل: الدور الحاسم لتركيب العنصر

تأتي نقطة التحول عندما تتوقف عن النظر إلى عنصر التسخين كخيط بسيط وتبدأ في رؤيته كجزء من نظام كهروميكانيكي معقد. غالبًا ما تكمن المشكلة الحقيقية في هندسة تركيبه.

في البيئة القاسية لفرن التفريغ عالي الحرارة، يعد تثبيت عنصر التسخين في موضعه الدقيق تحديًا هندسيًا عميقًا. نظام التركيب لديه وظيفتان غير قابلتين للتفاوض:

1. ضمان العزل الكهربائي

عنصر التسخين هو في الأساس مقاومة متحكم بها تحمل تيارًا كهربائيًا قويًا. يعمل جهاز التركيب - المصنوع عادةً من السيراميك المتخصص أو الكوارتز - كعازل عالي الأداء. إذا فشل هذا العازل، أو تشقق، أو تم تصميمه بشكل غير صحيح، يمكن للعنصر أن يتصل بجسم الفرن، مما يتسبب في دائرة قصر كارثية يمكن أن تدمر العنصر وتتلف الفرن.

2. ضمان الاستقرار المادي في درجات الحرارة القصوى

عند درجات حرارة تتجاوز 1500 درجة مئوية، تتصرف المواد بشكل مختلف. يمكن أن تلين المعادن وتتدلى وتشوه تحت وزنها الخاص. يجب على نظام التركيب - سلسلة من الخطافات والمعلقات والدعامات الموضوعة بعناية - تثبيت العنصر في موضعه الهندسي الدقيق، دورة بعد دورة. إذا فشل الدعم وتدلى العنصر، فإن هندسة التسخين المصممة بعناية تفسد. هذا يخلق "نقاط ساخنة" و "نقاط باردة" بالضبط التي تدمر عيناتك.

هذا هو السبب في أن مجرد استبدال العنصر غالبًا ما يفشل. أنت تضع مكونًا جديدًا تمامًا في نظام دعم ضعيف أو سيء التصميم، مما يضمن تقريبًا أنه سيعاني من نفس مصير سابقه.

هندسة الاستقرار: نهج التصميم أولاً لتحقيق تسخين مثالي

لحل السبب الجذري لعدم استقرار الحرارة بشكل دائم، تحتاج إلى فرن لم يتم بناؤه فحسب، بل تم تصميمه بهذه المبادئ في جوهره. يتطلب نظامًا يتم فيه التعامل مع تكوين عنصر التسخين كجزء لا يتجزأ من الحل، وليس كفكرة لاحقة.

هذه هي الفلسفة وراء حلول الأفران المتقدمة من KINTEK. نحن نفهم أن تحقيق تسخين موحد وقابل للتكرار لا يتعلق باستخدام عناصر أقوى؛ بل يتعلق بتنسيق الحرارة بدقة.

- تصميم تركيب مستهدف: بدلاً من نهج "مقاس واحد يناسب الجميع"، نستفيد من قدرات التخصيص العميقة لدينا لتصميم تكوين تركيب العنصر - سواء كان مثبتًا على الحائط، أو معلقًا في السقف، أو موضوعًا على الأرض - لتقديم المظهر الحراري الأكثر اتساقًا لعبء عملك المحدد. حجم وشكل وكتلة عينتك توجه تصميمنا مباشرة.

- سلامة المواد: نستخدم فقط مواد سيراميك عالية النقاء ومواد مقاومة للصهر لأنظمة التركيب الخاصة بنا. توفر هذه المواد عزلًا كهربائيًا فائقًا وقوة ميكانيكية في أعلى درجات الحرارة، مما يضمن أنها لن تتدهور أو تنبعث منها غازات أو تضر بسلامة بيئة التفريغ الخاصة بك.

فرن KINTEK ليس مجرد صندوق يسخن. إنه نظام معالجة حرارية مصمم خصيصًا من الألف إلى الياء لضمان أن كل مكون، وخاصة نظام التركيب الذي غالبًا ما يتم تجاهله، يساهم في أداء مستقر وموثوق ومتسق.

من الموثوقية إلى الاختراقات: ما هو ممكن مع التحكم المثالي في الحرارة

عندما تقضي على عدم اتساق التدفئة، فإنك تفعل أكثر من مجرد منع التجارب الفاشلة. أنت تفتح إمكانات جديدة لعملك بأكمله. مع فرن يقدم نتائج متوقعة ومتسقة في كل مرة، يمكنك:

- تسريع البحث والتطوير: توقف عن إضاعة الوقت في استكشاف الأخطاء وإصلاحها في المعدات وكرس خبرة فريقك الكاملة لعلوم المواد والابتكار.

- توسيع النطاق بثقة: طور عمليات في المختبر مع اليقين من أنه يمكن تكرارها بشكل موثوق في بيئة الإنتاج.

- تجاوز الحدود: استكشف دورات حرارية أكثر تعقيدًا وطويلة الأمد للمواد من الجيل التالي، مع العلم أن معداتك مستقرة بما يكفي للتعامل مع التحدي.

- زيادة الإنتاجية: قلل بشكل كبير من نفايات العينات ووقت تعطل المعدات، وحقق المزيد من العمل القيم في وقت أقل.

عمليتك الحرارية فريدة من نوعها، وغالبًا ما ينتج الفرن العام نتائج عامة - ومحبطة. حان الوقت لمعالجة السبب الجذري لمشاكل التدفئة الخاصة بك. يمكن لفريق الخبراء لدينا مساعدتك في تحليل تطبيقك وتصميم نظام مصمم خصيصًا لمواجهة التحديات المحددة التي تواجهها. اتصل بخبرائنا لمناقشة كيف يمكن لفرن مصمم خصيصًا أن يحول نتائجك من غير متسقة إلى لا تخطئ.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

المقالات ذات الصلة

- إتقان الفراغ: كيف تصمم أفران الأنابيب نتائج يمكن التنبؤ بها

- أكثر من مجرد قرص: سيكولوجية الدقة في التحكم في الفرن الأنبوبي

- فرنكك ليس مجرد سخان: لماذا تعيق المعدات "الجيدة بما فيه الكفاية" أبحاث المواد المتقدمة الخاصة بك

- الكون المتحكم فيه: لماذا تعطي أفران الأنابيب الأولوية للدقة على الحجم

- الوضوح تحت الضغط: الحالة النفسية لأفران الأنبوب الكوارتزي