إنه سيناريو يخشاه كل مدير مختبر. عملية تسخين حرجة وطويلة الأمد تسير بسلاسة. ثم، فجأة، تفشل. عناصر التسخين بردت، العينات عالية القيمة تعرضت للخطر، والجدول الزمني للمشروع تحطم. المشتبه به الفوري؟ عنصر تسخين معيب أو خلل في مزود الطاقة. ولكن بعد استبدال مكلف وإعادة تشغيل دقيقة، يحدث ذلك مرة أخرى بعد بضعة أسابيع. أنت محاصر في دورة من التوقف المكلف دون سبب واضح.

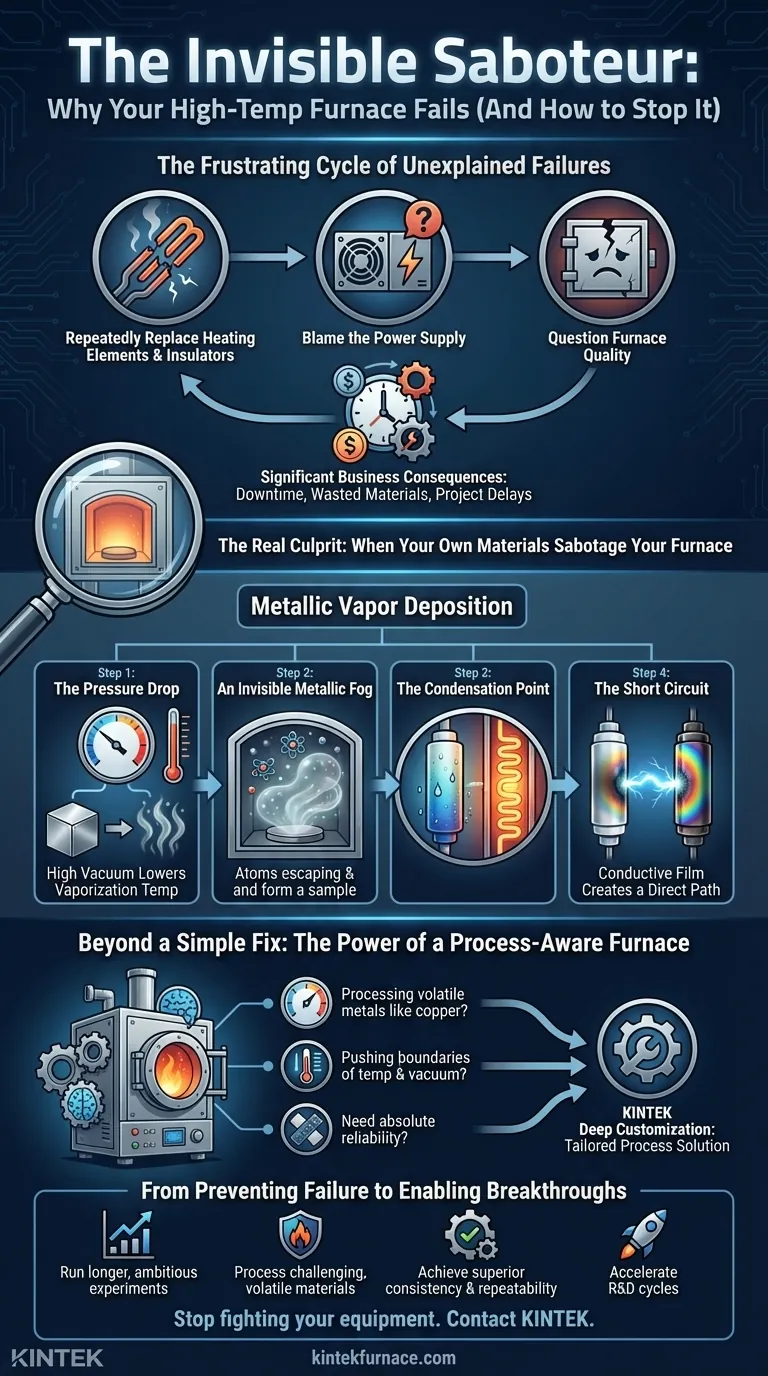

دورة الإحباط من الفشل غير المبرر

هذا ليس حادثًا معزولًا؛ إنها مشكلة شائعة ومحبطة للغاية في علوم المواد ومعالجتها. غالبًا ما تجد الفرق نفسها تعالج الأعراض، وليس المرض. قد يقومون بما يلي:

- استبدال عناصر التسخين والعوازل بشكل متكرر، ومعاملة كل فشل كحالة بسيطة من تآكل المكونات.

- إلقاء اللوم على مزود الطاقة، واستثمار الوقت والموارد في تشخيصات كهربائية لا تؤدي إلى أي مكان.

- التشكيك في جودة فرنهم، وفقدان الثقة في قطعة حيوية من البنية التحتية للمختبر.

تحمل كل دورة فشل عواقب تجارية كبيرة. لا يتعلق الأمر فقط بتكلفة قطع الغيار. إنها ساعات الإنتاجية المفقودة، والمواد عالية النقاء المهدرة، وتأخيرات المشاريع الحرجة التي يمكن أن تؤجل إطلاق المنتجات أو تبطل مراحل بحث كاملة. يبقى جذر المشكلة مخفيًا، جاهزًا للضرب مرة أخرى.

المذنب الحقيقي: عندما تخرب موادك الخاصة فرنك

السبب وراء صعوبة تشخيص هذه المشكلة هو أن الفرن لا يفشل من تلقاء نفسه. إنه يتعرض للتخريب بنشاط، وإن كان بشكل خفي، من قبل المواد التي تعالجها. السبب ليس مكونًا معيبًا؛ إنه مبدأ أساسي في الفيزياء غالبًا ما يتم تجاهله.

القضية الأساسية هي ترسيب بخار المعادن، مدفوعًا بعدم التوازن بين ضغط تشغيل الفرن ودرجة حروته وحمل العملية لديك.

من المعدن الصلب إلى طبقة موصلة: تفصيل من أربع خطوات

فكر في كيفية تكثف بخار الماء على كوب بارد في يوم رطب. عملية مماثلة، ولكنها أكثر تدميرًا، تحدث داخل فرنك.

-

انخفاض الضغط: التشغيل في فراغ عالٍ يقلل بشكل كبير من درجة الحرارة التي تتحول عندها المواد من صلبة إلى غازية (تبخير). بالنسبة للمعادن مثل النحاس أو الكروم، تخلق عملية درجة الحرارة العالية والفراغ العالي القياسية الظروف المثالية لها "للغليان" من سطح أجزائك.

-

ضباب معدني غير مرئي: تهرب ذرات المعدن من حمل العملية الخاص بك، مما يخلق بخارًا معدنيًا غير مرئي يملأ حجرة الفرن.

-

نقطة التكثف: حسب التصميم، تكون العوازل الخزفية التي تفصل عناصر التسخين الخاصة بك أبرد قليلاً من العناصر نفسها. تمامًا مثل الكوب البارد، تصبح هذه الأسطح الأكثر برودة نقطة تكثف مثالية للبخار المعدني الساخن.

-

الدائرة القصيرة: بمرور الوقت، تتراكم هذه المعادن المكثفة لتشكل طبقة موصلة رقيقة للغاية على العوازل. في بعض الأحيان تكون مرئية كـ "لمعان قوسي" مميز أو تغير لون أسود. هذا الطلاء المعدني يحول العازل غير الموصل بشكل فعال إلى سلك، مما يخلق مسارًا مباشرًا للكهرباء - دائرة قصيرة تؤدي إلى فشل كارثي.

لهذا السبب يعد استبدال العوازل مجرد حل مؤقت. أنت تضع مكونًا جديدًا في نفس البيئة العدائية التي دمرت المكون السابق. لم تحل المشكلة؛ لقد قمت فقط بإعادة ضبط ساعة الفشل التالي.

ما وراء الإصلاح البسيط: قوة الفرن المدرك للعملية

للتغلب بشكل دائم على هذا المخرب الخفي، لا تحتاج إلى عازل أقوى؛ أنت بحاجة إلى بيئة فرن أذكى - بيئة مصممة بفهم عميق لعمليتك المحددة. يكمن الحل في إنشاء نظام تتواجد فيه درجة الحرارة والضغط والمواد في انسجام، وليس في صراع.

هنا ينتقل تصميم الفرن من الأجهزة العامة إلى حل عملية مخصصة. في KINTEK، يعتمد نهجنا على هذا المبدأ. ندرك أن الفرن ليس مجرد صندوق يسخن. إنه بيئة يتم التحكم فيها بدقة.

قدرتنا العميقة على التخصيص هي المفتاح. بدلاً من بيع نموذج قياسي لك ونأمل أن يعمل، يبدأ مهندسونا بموادك وأهداف عمليتك.

- معالجة المعادن المتطايرة مثل النحاس؟ نصمم نظام فراغ وجو يحافظ على أعلى ضغط ممكن تسمح به عمليتك، مما يقمع التبخير بنشاط ويحمي عوازلنا.

- دفع حدود درجة الحرارة والفراغ؟ نختار ونضع المكونات لتقليل فروق درجات الحرارة والقضاء على نقاط التكثف.

- هل تحتاج إلى موثوقية مطلقة؟ نبني فرنًا - من مواد الحجرة إلى منطق التحكم - يتناسب تمامًا مع الخصائص الكيميائية والفيزيائية لحملك. أفران الفراغ والجو وأنظمة CVD/PECVD لدينا ليست مجرد منتجات؛ إنها نتائج لهذه الفلسفة لحل المشكلات.

من منع الفشل إلى تمكين الاختراقات

عندما تتوقف عن محاربة معداتك، يمكنك أخيرًا التركيز على أهدافك الحقيقية. الفرن المصمم لمنع وضع الفشل الأساسي هذا لا يزيد من وقت التشغيل فحسب؛ بل يفتح إمكانيات جديدة.

فجأة، يمكنك:

- إجراء تجارب أطول وأكثر طموحًا بثقة، مع العلم أن معداتك مستقرة.

- معالجة المواد الصعبة والمتطايرة التي كانت تعتبر سابقًا محفوفة بالمخاطر بالنسبة لمعداتك.

- تحقيق اتساق ودقة فائقة في العملية، مما يؤدي إلى نتائج أعلى جودة وإنتاجية أعلى.

- تسريع دورات البحث والتطوير الخاصة بك عن طريق إزالة أسابيع من وقت التوقف والفشل من خطط مشروعك.

يمتد هذا المبدأ المتمثل في مطابقة الفرن للعملية إلى ما هو أبعد من منع الدوائر القصيرة؛ إنه أساس المعالجة الحرارية الموثوقة والمبتكرة. إذا سئمت من حالات الفشل غير المبررة وترغب في بناء عملية يمكنك الوثوق بها، فإن فريقنا على استعداد لمساعدتك في تصميم بيئة يمكن لعملك أن يزدهر فيها. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

المقالات ذات الصلة

- لماذا تفشل معالجتك الحرارية: عدم التطابق الخفي في الفرن الخاص بك

- المخرب الخفي في فرنك عالي الحرارة: لماذا تكون سبائكك غير متناسقة - وكيفية إصلاحها

- لماذا تفشل تجاربك ذات درجات الحرارة العالية - وكيف تصلحها بشكل دائم

- أوعية متصدعة، بيانات غير متسقة؟ خطوة ما بعد التسخين التي تفوتك

- لماذا نتائج التخليق ذات درجات الحرارة العالية لديك غير موثوقة - وكيفية إصلاحها