لقد فعلت كل شيء بشكل صحيح. المادة نقية، والعملية موثقة بدقة، وفرنك مصنف حتى 1700 درجة مئوية. قمت بضبط المتحكم على 1650 درجة مئوية لعملية تلبيد حرجة. ومع ذلك، فإن العينات الخارجة من الغرفة هي مزيج محبط من عدم الاتساق - بعضها مثالي، والبعض الآخر متصدع، أو ملتوٍ، أو لا يلبي المواصفات.

تضيع أيام، بل أسابيع، في مطاردة متغيرات وهمية. أنت تشكك في مورد المواد، وتعيد معايرة أدوات القياس الخاصة بك، وتعدل معلمات العملية. لكن النتائج تظل غير متوقعة بشكل عنيد ومكلف. إذا كان هذا يبدو مألوفًا، فأنت لست وحدك. وجذر المشكلة يكمن في مرأى من الجميع.

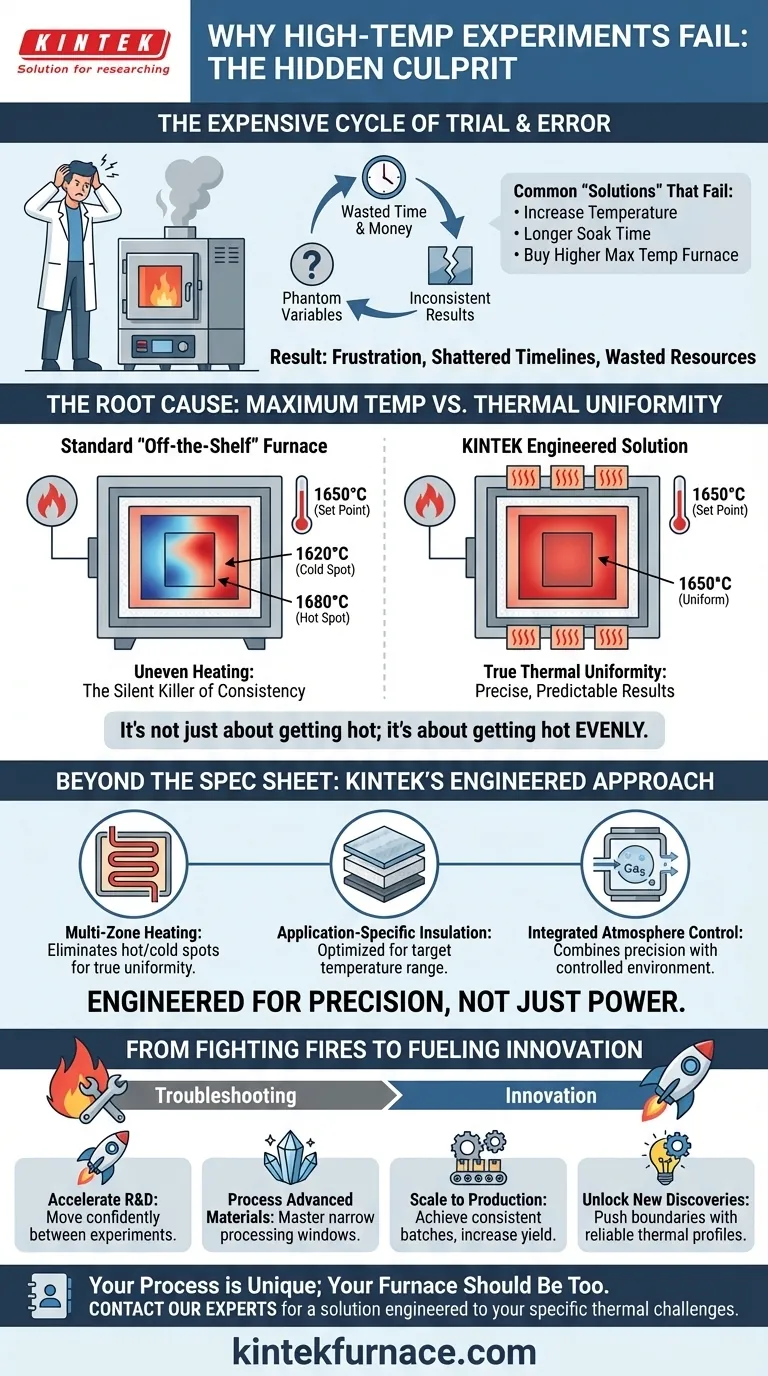

دورة التجربة والخطأ المكلفة

هذا السيناريو يحدث في مختبرات البحث والتطوير المتقدمة ومنشآت التصنيع ذات المخاطر العالية كل يوم. الافتراض الأولي هو دائمًا تقريبًا أن الفرن ذو تصنيف درجة الحرارة القصوى العالية بما يكفي هو ضمان للأداء. عندما تسوء النتائج، فإن دليل استكشاف الأخطاء وإصلاحها يكون متوقعًا:

- "دعنا نزيد درجة الحرارة فقط." تدفع الفرن أقرب إلى حده، على أمل أن يحل المزيد من الحرارة المشكلة، وغالبًا ما يجعلها أسوأ.

- "سنحاول فترة احتفاظ أطول." هذا يهدر الطاقة ووقت الجهاز الثمين، دون معالجة المشكلة الأساسية.

- "نحن بحاجة إلى فرن بدرجة حرارة قصوى أعلى." هذا هو الخطأ الأكثر شيوعًا وتكلفة - الاستثمار في المزيد من الطاقة دون فهم المشكلة الحقيقية.

هذه الدورة ليست محبطة فحسب؛ بل لها عواقب تجارية وخيمة. يتم تحطيم جداول المشاريع، ويتم استهلاك ميزانيات البحث والتطوير بالمواد والطاقة المهدرة، ويمكن أن يؤدي عدم القدرة على توسيع نطاق عملية بشكل موثوق إلى إيقاف إطلاق منتج جديد تمامًا. تبقى مع عملية هي أشبه بالفن منها بالعلم، تعتمد كليًا على الحظ.

السبب الجذري: درجة الحرارة القصوى مقابل التجانس الحراري

هذه هي نقطة التحول الحاسمة: نادرًا ما تكون المشكلة هي درجة الحرارة القصوى التي يمكن لفرنك الوصول إليها. المذنب الحقيقي هو نقص التجانس الحراري.

فكر في فرن مطبخ عادي. قد يتم ضبط القرص على 400 درجة فهرنهايت، لكنك تعلم من التجربة أن الزاوية الخلفية تسخن وستحرق الكعك، بينما تتركها الأمامية غير مطبوخة بشكل كافٍ. الآن، قم بتضخيم هذا التأثير إلى درجات الحرارة القصوى المستخدمة للسيراميك المتقدم، أو السبائك، أو نمو البلورات.

قد يقرأ متحكم درجة حرارة الفرن 1650 درجة مئوية ثابتة من مجس حراري واحد، ولكن داخل الغرفة، تدور معركة حرارية خفية. قد يكون جزء من عينتك عند 1680 درجة مئوية بينما يكون جزء آخر عند 1620 درجة مئوية. هذا التدرج في درجات الحرارة، هذا التسخين غير المتساوي، هو القاتل الصامت للاتساق.

هذا هو بالضبط سبب فشل "الحلول" الشائعة. زيادة الحرارة لا تخلق التجانس؛ بل تجعل النقاط الساخنة أكثر سخونة. لا يمكن لفترة احتفاظ أطول أن تعوض عن عيب تصميم أساسي يمنع توزيع الحرارة بشكل متساوٍ. أنت تحاول إصلاح مشكلة في الأجهزة بتعديل برمجي، ولن ينجح ذلك بشكل موثوق.

ما وراء ورقة المواصفات: فرن مصمم لعمليتك

لتحقيق نتائج قابلة للتكرار ويمكن التنبؤ بها، لا تحتاج فقط إلى فرن يسخن. أنت بحاجة إلى أداة حرارية مصممة للدقة - نظام مصمم لتوصيل نفس درجة الحرارة بالضبط إلى كل ملليمتر مربع من عينتك، في كل مرة تشغيل.

هنا ينهار مفهوم "الجاهز". يتم بناء فرن عام للوصول إلى رقم في ورقة المواصفات. ومع ذلك، يتم بناء حل عملية حقيقي حول متطلباتك الحرارية المحددة. هذا هو المبدأ وراء نهج KINTEK. ندرك أن تحقيق التجانس المثالي عند 1200 درجة مئوية هو تحد هندسي مختلف تمامًا عن 1700 درجة مئوية، خاصة عندما يكون هناك حاجة إلى جو متحكم فيه.

تسمح لنا قدرتنا العميقة على التخصيص بمعالجة السبب الجذري مباشرة:

- تسخين متعدد المناطق: بدلاً من عنصر تسخين واحد بالقوة الغاشمة، يمكننا هندسة مناطق تسخين متعددة ومتحكم فيها بشكل مستقل للقضاء على النقاط الساخنة والباردة، مما يضمن تجانسًا حراريًا حقيقيًا عبر الغرفة بأكملها.

- عزل خاص بالتطبيق: نختار ونصمم حزم عزل محسّنة لنطاق درجة الحرارة المستهدف، مما يقلل من فقدان الحرارة ويحسن الاستقرار.

- تحكم متكامل في الجو: بالنسبة للعمليات الحساسة للأكسدة، تجمع أفران الفراغ والجو الخاصة بنا بين الدقة العالية ودرجة الحرارة وبيئة متحكم فيها بشكل مثالي، مما يضمن عدم المساس بسلامة المواد أبدًا.

فرن KINTEK ليس مجرد منتج؛ إنه حل ناتج عن فهم عميق للديناميكيات الحرارية. إنه مصمم ليس فقط للوصول إلى درجة حرارة، بل لإتقانها.

من مكافحة الحرائق إلى تغذية الابتكار

عندما تكون عمليتك الحرارية مستقرة ومتجانسة حقًا، يتغير ديناميكية عملك بالكامل. يتم تحرير الطاقة التي كانت تُنفق سابقًا على استكشاف الأخطاء وإصلاحها وإعادة تشغيل التجارب الفاشلة. يمكنك الآن:

- تسريع البحث والتطوير: انتقل بثقة من تجربة ناجحة إلى أخرى، مع العلم أن النتائج موثوقة وأن الفرن ليس متغيرًا.

- معالجة المواد المتقدمة: العمل مع مواد الجيل التالي التي تحتوي على نوافذ معالجة ضيقة للغاية، والتي سيكون من المستحيل في فرن غير متجانس.

- التوسع إلى الإنتاج: نقل عملية من المختبر إلى خط الإنتاج مع التأكيد على أن النتائج ستكون متسقة، دفعة بعد دفعة، مما يزيد من الإنتاجية والربحية.

- فتح اكتشافات جديدة: دفع حدود ما هو ممكن، واستكشاف تركيبات مواد جديدة وملفات تعريف حرارية، بعيدًا عن قيود المعدات التي لا يمكن التنبؤ بها.

تتوقف عن كونك مشغل فرن وتصبح عالم مواد حقيقيًا أو مهندس عمليات مرة أخرى، مع التركيز على الابتكار بدلاً من التخفيف.

عمليتك فريدة من نوعها؛ يجب أن يكون فرنك كذلك. توقف عن محاربة النتائج غير المتسقة وابدأ في تحقيق النجاح المتوقع. فريق الخبراء لدينا على استعداد لتجاوز ورقة المواصفات ومناقشة التحديات الحرارية المحددة في مشروعك، وهندسة حل يوفر الدقة التي تحتاجها للمضي قدمًا. اتصل بخبرائنا لبدء المحادثة.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

المقالات ذات الصلة

- العدو غير المرئي: لماذا تعتبر الأفران الفراغية رهانًا على الكمال

- من القوة الغاشمة إلى التحكم المثالي: فيزياء ونفسية الأفران الفراغية

- السعي نحو النقاء: لماذا يعتبر الفرن الفراغي نظامًا لخلق اليقين

- العدو غير المرئي: كيف تعيد أفران التفريغ تعريف الكمال المادي

- ما وراء الحرارة: علم نفس تشغيل فرن التفريغ المثالي