تخيل هذا: أسابيع من التحضير الدقيق للعينة أدت إلى هذه اللحظة. تضع بعناية مادة السيراميك المتقدمة الخاصة بك في فرن الأنبوب، وتضبط المتحكم لدورة التلبيد الحرجة عند 1450 درجة مئوية، وتتركه يعمل طوال الليل. في صباح اليوم التالي، لا تعود لتجد اكتشافًا، بل كارثة: أنبوب عملية لبني ومشقق، وعينة ملوثة، وفرن لا يسخن. أسابيع من العمل، ومواد قيمة، وجدول مشروعك - كلها تحطمت.

إذا كان هذا السيناريو مألوفًا بشكل مؤلم، فأنت لست وحدك.

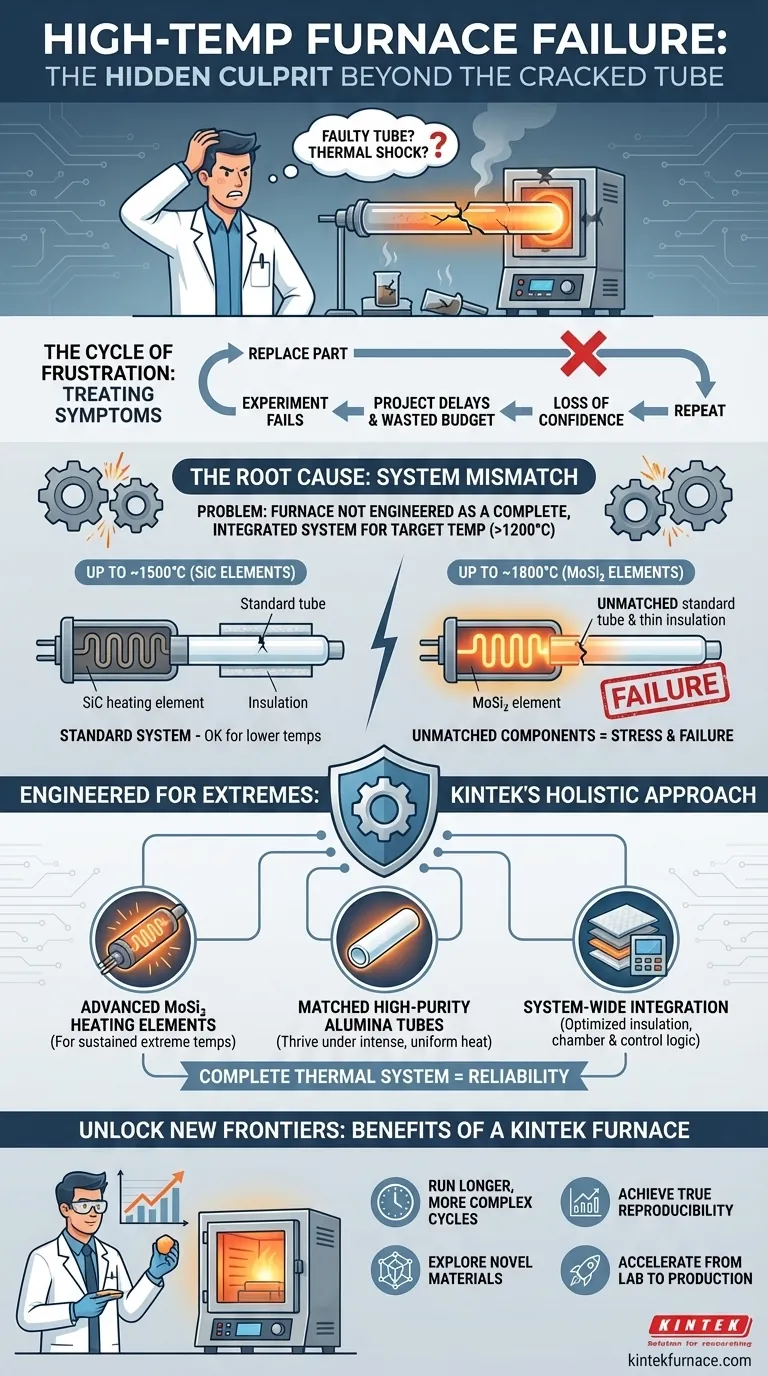

دورة الإحباط: لماذا استبدال الأجزاء ليس هو الحل

في المختبرات التي تدفع حدود علم المواد، يعد فشل الفرن غير المتوقع فوق 1200 درجة مئوية قصة شائعة ومكلفة. رد الفعل المعتاد هو استكشاف المشكلات في نقطة الفشل الأكثر وضوحًا. قد تفكر:

- "يجب أن يكون أنبوب الألومينا معيبًا. لنطلب واحدًا جديدًا."

- "ربما كان هناك صدمة حرارية. سنجرب معدل تسخين أبطأ في المرة القادمة."

- "سنقوم فقط بتشغيل التجربة التالية عند 1350 درجة مئوية لضمان السلامة."

على الرغم من أنها منطقية، إلا أن هذه مجرد تخمينات تعالج الأعراض، وليس المرض. كل تجربة فاشلة ليست مجرد انتكاسة علمية؛ إنها مشكلة تجارية كبيرة. يؤدي ذلك إلى تأخير المشاريع، وإهدار ميزانيات البحث والتطوير، وفقدان الثقة الحاسم في بياناتك التجريبية، مما قد يعرض جودة المنتج للخطر لاحقًا. تتكرر الدورة، ويبقى المصدر الحقيقي للمشكلة مخفيًا.

السبب الجذري: ليس جزءًا معيبًا، بل عدم توافق النظام

الفشل المتكرر ليس بسبب مكون واحد سيئ. المشكلة أكثر جوهرية: من المحتمل أن الفرن نفسه لم يتم تصميمه كنظام متكامل وكامل لدرجات الحرارة التي تحاول تحقيقها.

تشغيل الفرن فوق 1200 درجة مئوية ليس مجرد توليد المزيد من الحرارة؛ إنه عالم مختلف من علم المواد. المكونات التي تعمل بشكل مثالي عند 1100 درجة مئوية ستفشل بشكل كارثي عند 1500 درجة مئوية أو 1700 درجة مئوية.

يكمن جوهر المشكلة في العلاقة بين عناصر التسخين وكل ما حولها.

حكاية عنصرين تسخين

- لدرجات حرارة تصل إلى ~ 1500 درجة مئوية: تستخدم الأفران عناصر تسخين كربيد السيليكون (SiC). هذه أدوات قوية، ولكن لها حد تشغيلي محدد.

- لدرجات حرارة تصل إلى ~ 1800 درجة مئوية: يتطلب الوصول إلى هذه الفئة العليا تحولًا كاملاً في المواد إلى عناصر ثنائي سيليسيد الموليبدينوم (MoSi₂). هذه سيراميكات متقدمة قادرة على تحمل الأحمال الحرارية الشديدة حيث يتحلل SiC ببساطة.

هذه هي الرؤية الحاسمة: يحدد اختيار عنصر التسخين تصميم الفرن بأكمله. الفرن المبني بعناصر MoSi₂ ليس مجرد فرن قياسي مع استبدال عناصر "أكثر سخونة". لكي يعمل بشكل موثوق، فإنه يتطلب درجة مختلفة من أنابيب الألومينا عالية النقاء، وعزل متعدد الطبقات أكثر كثافة، ونظام تحكم في الطاقة متطابق تمامًا مع الخصائص الفريدة لـ MoSi₂.

لهذا السبب يعد استبدال أنبوب مشقوق ببساطة في فرن غير محدد بشكل صحيح مجرد حل مؤقت لمشكلة دائمة. لم يفشل الأنبوب بمعزل عن غيره؛ لقد فشل لأن النظام الحراري بأكمله - العناصر، العزل، هندسة الغرفة - كان يخلق ضغوطًا لم يتم تصميمه للتعامل معها.

مصمم للظروف القصوى: تشريح الفرن الموثوق حقًا

لحل هذه المشكلة بشكل دائم، لا تحتاج إلى مكون أفضل؛ تحتاج إلى نظام مصمم بشكل أفضل. الفرن الحقيقي ذو درجات الحرارة العالية هو أداة يتم فيها اختيار كل جزء ودمجه بناءً على فهم عميق لهذه المبادئ الفيزيائية الأساسية.

هذا هو بالضبط المكان الذي تحدث فيه فلسفة تصميم KINTEK فرقًا. نحن لا نقوم بتجميع الأجزاء فحسب؛ بل نصمم حلولًا حرارية شاملة.

عندما تحتاج إلى فرن لتطبيقات 1700 درجة مئوية، لا نبيعك مجرد صندوق بتصنيف درجة حرارة عالية. نحن نبني نظامًا يعتمد على المكونات الأساسية الصحيحة:

- عناصر تسخين MoSi₂ المتقدمة: نبدأ بمادة العنصر الصحيحة المصممة للتشغيل المستمر والمستقر في درجات حرارة قصوى.

- أنابيب الألومينا عالية النقاء المتطابقة: تم تحديد أنابيب العملية التي نقدمها ليس فقط للبقاء على قيد الحياة، بل للازدهار تحت الحرارة الشديدة والمتساوية التي تولدها تكوين عناصرنا، مما يضمن الخمول الكيميائي والسلامة الهيكلية.

- التكامل على مستوى النظام: تتيح لنا قدرات البحث والتطوير الاستثنائية والتصنيع الداخلي لدينا التحكم في كل متغير. يتم تحسين كثافة العزل وأبعاد الغرفة ومنطق التحكم في درجة الحرارة للعمل بالتنسيق، مما يلغي "عدم توافق النظام" الذي يسبب فشل المكون في المقام الأول.

تعني قدرتنا العميقة على التخصيص أننا نبني الفرن الذي يتطلبه تجربتك حقًا، مما يضمن أن كل مكون مناسب تمامًا لمعلمات العملية المحددة الخاصة بك.

ما وراء الموثوقية: فتح آفاق جديدة في بحثك

عندما لم يعد فرنك مصدرًا لعدم اليقين، يحدث تحول ملحوظ. تتوقف عن قضاء الوقت في استكشاف المشكلات في المعدات وتبدأ في التركيز بالكامل على بحثك.

مع فرن KINTEK الموثوق والمصمم هندسيًا، يمكنك الآن:

- تشغيل دورات أطول وأكثر تعقيدًا: قم بإجراء عمليات تلبيد أو تلدين أو نمو بلورات ممتدة بثقة، مع العلم أن درجة الحرارة ستظل مستقرة والمعدات آمنة.

- تحقيق قابلية تكرار حقيقية: قم بإنشاء بيانات متسقة وموثوقة من تجربة إلى أخرى، مما يسرع جدول الاكتشاف والتطوير الخاص بك.

- استكشاف مواد جديدة: اعمل بثقة مع المواد التي تتطلب البيئات الحرارية الأكثر تطرفًا واستقرارًا، مما يفتح مسارات جديدة للابتكار.

- التسريع من المختبر إلى الإنتاج: قم بتطوير عمليات مع ضمان إمكانية توسيع نطاق النتائج بشكل موثوق، مما يقلل من وقت الوصول إلى السوق للتقنيات الجديدة.

بحثك مهم جدًا لدرجة أن يتم تعطيله بسبب قيود المعدات. بدلاً من محاربة فرن يعمل ضدك، حان الوقت للشراكة مع خبراء يفهمون علم المواد وراء بناء فرن يعمل لصالحك. دعنا نناقش التحديات الحرارية المحددة لمشروعك وصمم حلاً يحول الإمكانية إلى واقع. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

المقالات ذات الصلة

- إتقان الفراغ: كيف تصنع أفران الأنابيب ذرات الابتكار

- الكون المتحكم فيه: لماذا تعطي أفران الأنابيب الأولوية للدقة على الحجم

- إتقان البيئة الدقيقة: فن وعلم فرن الأنبوب المخبري

- لماذا قد يفشل فرن الأنبوب الخاص بك في تجاربك (وليس بسبب درجة الحرارة)

- فيزياء الأدوات غير المتطابقة: لماذا لا يُعد الفرن الأنبوبي مناسبًا لمياه الصرف الصحي