لقد قمت بكل شيء بشكل صحيح. المواد الأولية نقية، وغاز العملية متحكم فيه، وملف تعريف درجة الحرارة مبرمج بدقة. تقوم بإجراء التجربة، وتنتظر لساعات، وتفتح الفرن، لتجد أنبوب العملية متصدعًا أو، ما هو أسوأ، عينة ملوثة. أسابيع من العمل والمواد القيمة تضيع. إذا كانت هذه الدورة من البدايات الواعدة والإخفاقات المحبطة تبدو مألوفة، فأنت لست وحدك.

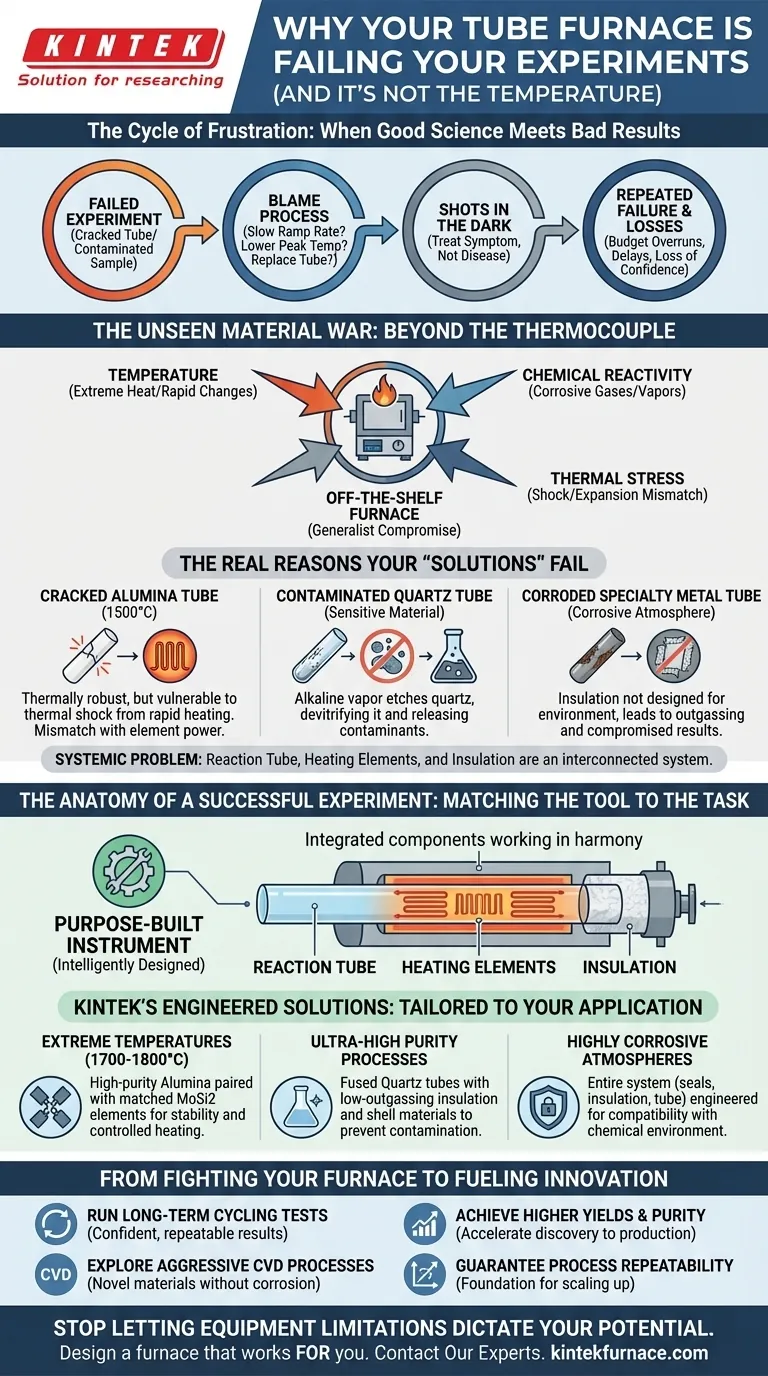

دورة الإحباط: عندما يلتقي العلم الجيد بنتائج سيئة

هذه مشكلة شائعة ومكلفة ومحبطة للغاية في المختبرات في جميع أنحاء العالم. عندما تفشل تجربة ما، فإن الغريزة الأولى هي إلقاء اللوم على العملية. نبدأ في طرح أسئلة مثل:

- "هل قمنا بتسخينه أو تبريده بسرعة كبيرة؟" لذلك نبطئ معدل التسارع، مما يطيل عملية طويلة بالفعل.

- "هل كانت درجة الحرارة مرتفعة جدًا؟" لذلك نساوم، نخفض درجة الحرارة القصوى وربما نضحي بجودة المادة النهائية.

- "هل كان مجرد أنبوب معيب؟" لذلك نطلب بديلاً مطابقًا، ونمهد الطريق دون علم لنفس الفشل بالضبط لاحقًا.

غالبًا ما تكون هذه المحاولات مجرد تخمينات. إنها تعالج الأعراض - تشغيل فاشل - دون تشخيص المرض. العواقب التجارية وخيمة. كل تجربة فاشلة تترجم مباشرة إلى تجاوز الميزانية، وتأخير جداول المشاريع، وفقدان الثقة في نتائج البحث والتطوير الخاصة بك. عندما لا يمكنك الوثوق بمعداتك لتقديم نتائج قابلة للتكرار، لا يمكنك الابتكار بفعالية.

ما وراء المزدوج الحراري: حرب المواد غير المرئية داخل الفرن الخاص بك

هذه هي الحقيقة الأساسية التي غالبًا ما يتم تجاهلها: نجاح فرن الأنبوب لا يتعلق فقط بالوصول إلى درجة حرارة معينة؛ بل يتعلق بالبقاء على قيد الحياة خلال الرحلة. السبب الجذري لمعظم حالات الفشل "الغامضة" ليس عمليتك العلمية. إنه صراع أساسي بين المواد التي يتكون منها فرنك ومتطلبات تجربتك.

فكر في الأمر كمعركة ثلاثية بين درجة الحرارة، والتفاعلية الكيميائية، والإجهاد الحراري. الفرن الجاهز هو أداة عامة، مبنية على سلسلة من التسويات. لا يتم اختيار مواده خصيصًا لتطبيقك الفريد.

الأسباب الحقيقية لفشل "حلولك"

دعنا نعيد النظر في تلك الصراعات الشائعة من خلال هذه العدسة:

- أنبوب الألومينا المتصدع: تحتاج إلى العمل عند 1500 درجة مئوية. الألومينا مصنفة لـ 1700 درجة مئوية، لذا يجب أن تكون جيدة، أليس كذلك؟ ليس بالضرورة. في حين أنها قوية حرارياً، إلا أنها يمكن أن تكون عرضة للصدمات الحرارية الشديدة. إذا كانت عناصر التسخين الخاصة بك مصممة للسرعة ولم يكن لديك تحكم دقيق في معدل التسارع، فيمكنك بسهولة تجاوز حدود الإجهاد للمادة. التباطؤ يساعد، لكنه لا يحل عدم التطابق الأساسي بين طاقة العنصر وتحمل الأنبوب.

- العينة الملوثة في أنبوب الكوارتز: أنت تعمل مع مادة حساسة واخترت أنبوب كوارتز عالي النقاء. ولكن أثناء عمليتك عند 1000 درجة مئوية، يتم إنتاج بخار قلوي قليلاً. على مدار عدة ساعات، يبدأ هذا البخار في تآكل الكوارتز ببطء، مما يؤدي إلى تبلوره وإطلاق ملوثات في عينتك. لم يكن الفشل بسبب الحرارة؛ بل كان هجومًا كيميائيًا بطيئًا وغير مرئي.

- أنبوب المعدن المتخصص المتآكل: لقد اخترت بحكمة أنبوب الموليبدينوم للتعامل مع جو أكال، لكن التجربة فشلت. الجاني الخفي؟ لم تكن حزمة العزل مصممة للتعامل مع البيئة الكيميائية الجديدة للفرن، مما أدى إلى انبعاث غازات أثرت سلبًا على نتائجك.

المشكلة منهجية. أنبوب التفاعل، وعناصر التسخين، والعزل هي نظام مترابط. يؤدي ضعف في أحد المكونات، أو عدم تطابق بينها، إلى فشل النظام بالكامل.

تشريح التجربة الناجحة: مطابقة الأداة للمهمة

لإيقاف دورة الفشل، لا تحتاج إلى تغيير علمك. أنت بحاجة إلى أداة مصممة بذكاء لدعمها. الحل هو فرن حيث يكون اختيار كل مادة أساسية إجابة متعمدة لتحديات تطبيقك المحدد.

هذا هو بالضبط المكان الذي يصبح فيه الحل الهندسي حاسمًا. في KINTEK، لا نبدأ المحادثة بسؤال "ما هي درجة الحرارة التي تحتاجها؟" نبدأ بسؤال "ما الذي تحاول تحقيقه؟"

تعتمد قدرتنا العميقة على التخصيص على فهم أن المواد يجب أن تعمل بتناغم:

- لدرجات الحرارة القصوى (تصل إلى 1700-1800 درجة مئوية): نقوم بمطابقة أنابيب الألومينا عالية النقاء ليس مع أي عنصر تسخين، بل مع عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) المتطابقة بدقة. تسمح هذه التآزر بالاستقرار الحراري العالي ومعدلات التسخين السريعة والمتحكم فيها دون المخاطرة بسلامة الأنبوب.

- لعمليات النقاء الفائق: نختار أنابيب الكوارتز المصهور ونتأكد من أن مواد العزل والغلاف الخارجي للفرن أيضًا ذات انبعاثات منخفضة، مما يحمي تجربتك من كل مصدر محتمل للتلوث.

- للأجواء الأكالة للغاية: نذهب إلى ما هو أبعد من مجرد توفير أنبوب معدني متخصص. نقوم بتصميم النظام بأكمله - من الأختام إلى العزل - ليكون متوافقًا مع بيئتك الكيميائية المحددة، مما يضمن أن الفرن نفسه لا يصبح متغيرًا في تجربتك.

فرن KINTEK ليس مجرد تجميع لأجزاء. إنه جهاز مصمم خصيصًا، مصمم من الألف إلى الياء للقضاء على تعارضات المواد التي تسبب فشل التجارب.

من محاربة فرنك إلى تغذية ابتكارك

عندما يتحول فرنك من متغير غير متوقع إلى أداة موثوقة ومتسقة، يتغير كل شيء. يتم تحرير الموارد التي كانت تُنفق سابقًا على إعادة إجراء التجارب الفاشلة واستكشاف الأخطاء وإصلاحها في المعدات. تتوقف عن محاربة فرنك وتبدأ في التركيز على ما يهم حقًا: دفع حدود بحثك.

مع فرن مصمم خصيصًا لعمليتك، يمكنك:

- إجراء اختبارات دورية طويلة الأمد بثقة، مع العلم أن الأنبوب لن يتدهور بعد الدورة العاشرة، أو المائة.

- استكشاف عمليات ترسيب البخار الكيميائي (CVD) العدوانية لإنشاء مواد جديدة دون خوف من تآكل معداتك.

- تحقيق عوائد أعلى ونقاء عينات أفضل، مما يسرع مسارك من الاكتشاف إلى النشر أو الإنتاج.

- ضمان قابلية تكرار العملية، وهي حجر الزاوية في التوسع من المختبر إلى التصنيع التجريبي.

باختصار، الأداة المناسبة تزيل القيود وتفتح آفاقًا جديدة للاكتشاف.

توقف عن السماح لقيود المعدات بتحديد إمكانات بحثك. فريق الخبراء لدينا على استعداد لتجاوز المواصفات البسيطة لفهم تحديات عمليتك الفريدة وتصميم فرن يعمل لصالحك، وليس ضدك. دعنا نناقش كيفية بناء أساس موثوق به لاختراقك القادم. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

المقالات ذات الصلة

- فيزياء الأدوات غير المتطابقة: لماذا لا يُعد الفرن الأنبوبي مناسبًا لمياه الصرف الصحي

- إتقان البيئة الدقيقة: فن وعلم فرن الأنبوب المخبري

- الكون المتحكم فيه: لماذا تعطي أفران الأنابيب الأولوية للدقة على الحجم

- فن العزل: إتقان خصائص المواد باستخدام أفران الأنابيب

- إتقان الفراغ: كيف تصنع أفران الأنابيب ذرات الابتكار