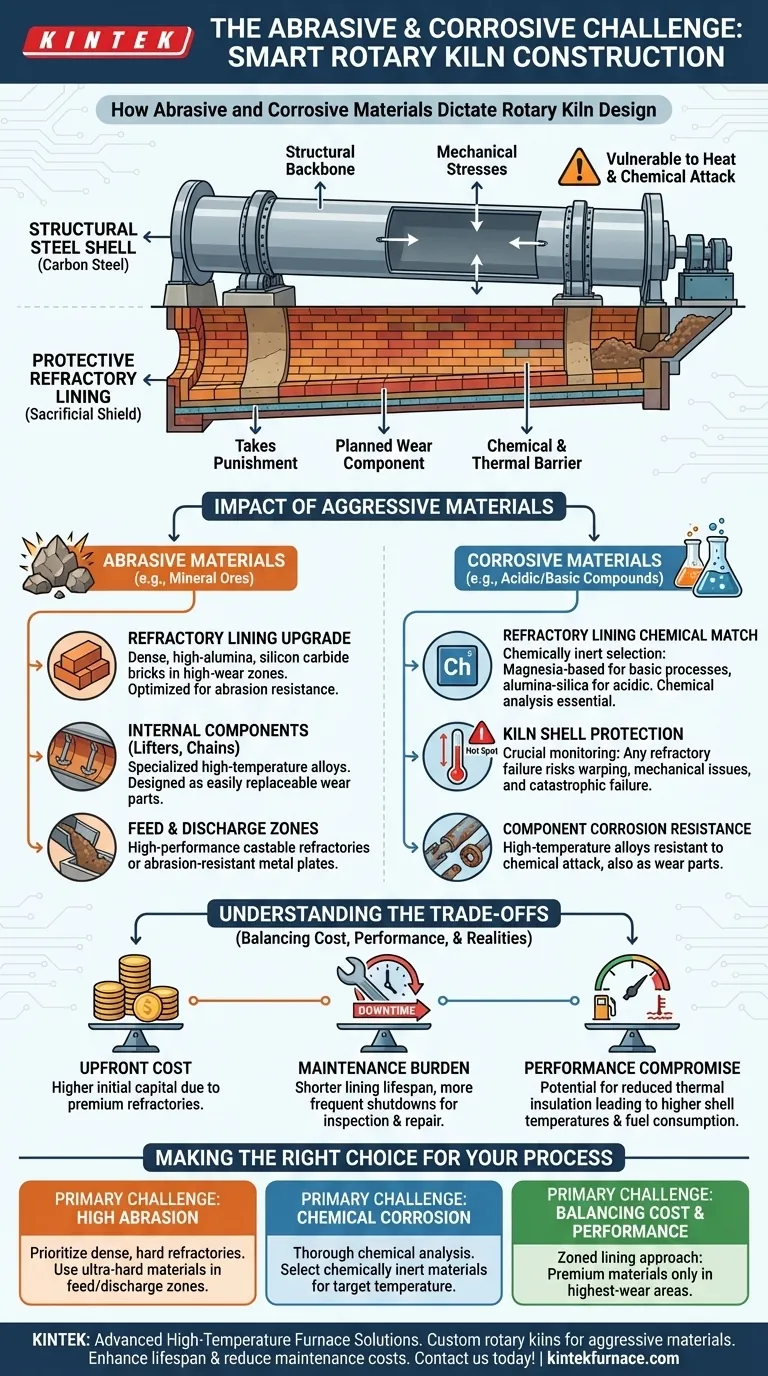

باختصار، لا تغير المواد الكاشطة والآكلة الحجم الأساسي أو أبعاد الفرن الدوار، ولكنها تحدد بشكل كامل اختيار مواده الداخلية. الاستراتيجية الأساسية هي حماية الغلاف الهيكلي الفولاذي عن طريق تبطين الجزء الداخلي للفرن بمواد حرارية متخصصة ومقاومة للتآكل مصممة لتحمل الهجوم الكاشط أو الكيميائي المحدد.

التحدي الأساسي لا يتعلق ببناء فرن أكبر، بل ببناء فرن أذكى. يوفر الغلاف الفولاذي الهيكل، لكن البطانة الداخلية المقاومة للحرارة تعمل كدرع تضحوي، وتحديد مواصفاتها هو العامل الأكثر أهمية في تحديد العمر التشغيلي للفرن وتكاليف الصيانة عند معالجة المواد العدوانية.

المبدأ الأساسي: نظام الطبقات

يمكن فهم الفرن الدوار على أنه نظام من جزأين: غلاف خارجي هيكلي وبطانة داخلية واقية. تجبر المواد الكاشطة والآكلة على فصل صريح لهذه الواجبات.

غلاف الفرن: العمود الفقري الهيكلي

الأسطوانة الخارجية للفرن مصنوعة دائمًا تقريبًا من الفولاذ الكربوني. وظيفتها هي توفير السلامة الهيكلية لتمتد بين دعامات الدعم، واحتواء المواد، والتعامل مع الإجهادات الميكانيكية الهائلة للدوران.

ومع ذلك، فإن هذا الغلاف الفولاذي لديه مقاومة ضعيفة لدرجات الحرارة العالية، والتآكل المباشر، والتآكل الكيميائي. يجب حمايته في جميع الأوقات.

البطانة المقاومة للحرارة: الدرع التضحوي

المادة المقاومة للحرارة هي بطانة من الطوب أو السيراميك المصبوب يتم تركيبها داخل الغلاف الفولاذي. والغرض الوحيد منها هو تحمل العقاب - الحرارة، والهجوم الكيميائي، والتآكل الناتج عن التآكل - حتى لا يضطر الغلاف إلى ذلك.

عند معالجة المواد العدوانية، لم تعد هذه البطانة مجرد عزل حراري؛ بل تصبح مكونًا تآكليًا مخططًا له. اختيار المادة المقاومة للحرارة هو القرار الهندسي المركزي.

كيف تؤثر المواد العدوانية على المكونات الرئيسية

إن الحاجة إلى درع قوي مقاوم للحرارة لها تأثير متتالي على تصميم الفرن وتشغيله على المدى الطويل.

البطانة المقاومة للحرارة نفسها

هذا هو المكون الأكثر تأثراً بشكل مباشر. بدلاً من الطوب الحراري القياسي، يجب ترقية المواد.

- للتآكل: يختار المهندسون مواد مقاومة للحرارة كثيفة وعالية القوة مثل الألومينا العالية أو حتى طوب كربيد السيليكون في مناطق التآكل الشديد.

- للتآكل الكيميائي: الاختيار هو لعبة مطابقة كيميائية. على سبيل المثال، قد تتطلب عملية أساسية طوبًا قائمًا على المغنيسيا، بينما تتطلب عملية حمضية طوبًا من الألومينا-السيليكا. الهدف هو اختيار مادة مقاومة للحرارة خاملة كيميائيًا للمواد المعالجة عند درجة حرارة التشغيل.

غلاف الفرن

بينما قد لا تتغير مادة الغلاف نفسها، يزداد خطر تشغيلها بشكل كبير. أي فشل أو اختراق في البطانة المقاومة للحرارة يمكن أن يؤدي إلى "بقعة ساخنة" على الغلاف الفولاذي.

يمكن أن يؤدي هذا التسخين الموضعي المفرط إلى تشويه دائم للغلاف، مما يتسبب في مشاكل ميكانيكية خطيرة وقد يؤدي إلى فشل كارثي. لذلك، يصبح مراقبة درجة حرارة الغلاف مهمة صيانة حرجة.

المكونات الداخلية (الرافعات، السلاسل، السدود)

أي مكونات داخلية تستخدم لتحسين نقل الحرارة أو التحكم في تدفق المواد تتعرض مباشرة للعملية. يجب تصنيع هذه المكونات، مثل الرافعات المعدنية أو السلاسل، من سبائك متخصصة عالية الحرارة مختارة لمقاومة التآكل والتآكل الكيميائي.

غالبًا ما يتم تصميم هذه المكونات الداخلية كأجزاء تآكل، مخصصة للاستبدال المتكرر والسهل نسبيًا مقارنة بالبطانة المقاومة للحرارة نفسها.

مناطق التغذية والتفريغ

تشهد النقاط التي تدخل وتخرج منها المواد من الفرن تآكلاً شديدًا. غالبًا ما يتم حماية هذه المناطق بمواد مقاومة للحرارة مصبوبة متخصصة وعالية الأداء أو ألواح معدنية مقاومة للتآكل يسهل إصلاحها أو استبدالها بدلاً من أعمال الطوب الرئيسية للفرن.

فهم المفاضلات

يتضمن اختيار استراتيجية البناء للمواد الكاشطة أو الآكلة الموازنة بين التكلفة والأداء والواقع التشغيلي.

التكلفة الأولية

تعتبر المواد المقاومة للحرارة عالية الأداء والمقاومة للتآكل أو المقاومة كيميائيًا أغلى بكثير من الطوب الحراري القياسي. هذا يزيد من التكلفة الرأسمالية الأولية لتركيب الفرن.

عبء الصيانة

البطانة المصممة للتعامل مع المواد العدوانية لا تزال جزءًا مستهلكًا. سيكون عمرها الافتراضي أقصر، مما يؤدي إلى توقفات متكررة للفرن للفحص أو الترقيع أو مشاريع إعادة البطانة الكاملة. يمثل هذا التوقف تكلفة تشغيلية كبيرة.

التنازل عن الأداء

في بعض الحالات، قد لا تكون المادة المقاومة للحرارة الأكثر متانة هي الأفضل في خصائص العزل الحراري. يمكن أن يؤدي ذلك إلى درجات حرارة أعلى للغلاف واستهلاك أكبر للوقود، مما يمثل مفاضلة مباشرة بين طول العمر الميكانيكي والكفاءة الحرارية.

اتخاذ القرار الصحيح لعمليتك

يجب أن تسترشد استراتيجية اختيار المواد الخاصة بك بالتحدي الأساسي الذي تواجهه.

- إذا كان تركيزك الأساسي هو إدارة التآكل الشديد: أعط الأولوية للمواد المقاومة للحرارة الكثيفة والصلبة (مثل الألومينا العالية) في الجسم الرئيسي، وفكر في المواد فائقة الصلابة مثل كربيد السيليكون في مناطق التغذية والتفريغ.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الكيميائي: قم بإجراء تحليل كيميائي شامل لعمليتك واستشر خبراء المواد المقاومة للحرارة لاختيار مادة خاملة كيميائيًا عند درجة حرارتك المستهدفة.

- إذا كان تركيزك الأساسي هو الموازنة بين التكلفة والأداء: فكر في نهج البطانة المقسمة إلى مناطق، باستخدام مواد مقاومة للحرارة عالية التكلفة وممتازة فقط في مناطق التآكل الشديد وخيارات أكثر اقتصادية في الأقسام الأقل أهمية.

في النهاية، قبول أن البطانة الداخلية هي مكون مستهلك هو المفتاح لتصميم وتشغيل فرن دوار موثوق به وفعال من حيث التكلفة للتطبيقات العدوانية.

جدول ملخص:

| الجانب | التأثير على بناء الفرن الدوار |

|---|---|

| البطانة المقاومة للحرارة | تمت ترقيتها إلى مواد كثيفة وعالية القوة (مثل الألومينا العالية، كربيد السيليكون) لمقاومة التآكل أو أنواع خاملة كيميائيًا (مثل المغنيسيا، الألومينا-السيليكا) لمقاومة التآكل الكيميائي. |

| غلاف الفرن | يبقى فولاذًا كربونيًا ولكنه يتطلب حماية؛ يمكن أن يتسبب الفشل في البطانة في بقع ساخنة، وتشوه، وفشل كارثي محتمل. |

| المكونات الداخلية | مصنوعة من سبائك متخصصة عالية الحرارة لمقاومة التآكل والتآكل الكيميائي، ومصممة كأجزاء تآكل قابلة للاستبدال بسهولة. |

| مناطق التغذية/التفريغ | محمية بمواد مقاومة للحرارة مصبوبة عالية الأداء أو ألواح مقاومة للتآكل لسهولة الإصلاح والاستبدال. |

| المفاضلات | تكاليف أولية أعلى، وزيادة وقت التوقف للصيانة، وتنازلات محتملة في الكفاءة الحرارية بسبب اختيار المواد المقاومة للحرارة. |

قم بترقية فرنك الدوار لأداء فائق مع KINTEK! نحن متخصصون في حلول الأفران ذات درجة الحرارة العالية المتقدمة، بما في ذلك الأفران الدوارة المخصصة المصممة للتعامل مع المواد الكاشطة والآكلة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية والصناعية الفريدة بدقة. يضم خط منتجاتنا أفران مافل، وأفران أنبوبية، وأفران دوارة متينة، وأفران تفريغ وغازات، وأنظمة CVD/PECVD، مما يضمن حماية وكفاءة تدوم طويلاً. لا تدع تحديات المواد تبطئك — اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز عمر فرنك وتقليل تكاليف الصيانة!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة